Шариковые винтовые передачи

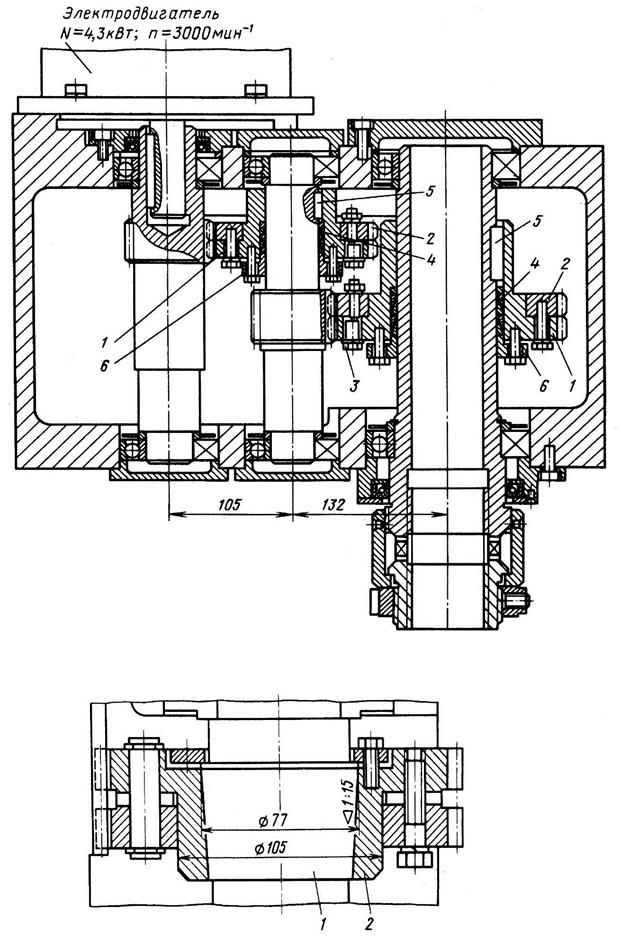

Существуют конструкции шариковых винтовых пар двух типов: сочетание вращающегося винта и перемещающейся гайки; сочетание вращающейся гайки и перемещающегося винта. Шариковая винтовая пара с вращающимся винтом (рисунок 1) применяется в приводах продольной и поперечной подач гаммы станков ФП-27НЗ. Шариковая винтовая пара (рисунок 1, а) состоит из винта 1 с резьбой специального профиля, двух цилиндрических шариковых гаек 2 с шариками 3, каналов возврата шариков 5, корпуса 4 для монтажа шариковых гаек и уплотнителей 6. Каждую гайку 2 крепят к корпусу 4 винтами 8. Зазоры между винтом 1 и гайкой 2 устраняют созданием предварительного натяга путем шлифования компенсаторных полуколец 9 и притягивания гайки к корпусу 4 винтами 8. Необходимое значение предварительного натяга задают в зависимости от значения момента вращения корпуса относительно винта, которое определено техническими требованиями в чертеже. В конструкции опор 10 шариковой пары использованы радиальные 12 и упорные 11 подшипники с компенсаторами 14 для создания в опорах требуемого предварительного натяга шариковой пары. Предварительный натяг опор шариковой пары регулируют с помощью гаек 13. Опоры винта крепят болтами 15, положение кронштейнов фиксируют с помощью штифтов 16. Для повышения жесткости шариковой передачи разработана конструкция передачи (рисунок 1, б) с электродвигателем привода подач 1 с соединительной муфтой 2, шариковым винтом 5, гайкой качения 6, имеющей опоры 3 и 8 с роликовыми подшипниками. Выбор варианта конструкции в основном зависит от назначения станка, длины перемещений и передаваемых сил. Гайка качения состоит из двух полугаек, каждая из которых несет три сухарика с шариками 9. В шариковые передачи введены ограничители хода 4 шариковой гайки в виде втулки с выступом, что предотвращает поломку шариковой гайки. В некоторых конструкциях винт выполняют как одно целое с приводным валом редуктора, чаще же их состыковывают посредством соединительной муфты. Конструкцию шариковых винтовых пар выбирают в основном в зависимости от назначения станка, длины перемещений и передаваемых сил. На рисунке 2, а приведена конструкция винта диаметром 70 мм с шагом 10 мм шариковой винтовой пары привода вертикальных подач фрезерного станка ФП-27НЗ. У шариковых винтовых пар приводов продольных и поперечных подач винт диаметром 100 мм с шагом резьбы 12 мм. Наиболее нагруженные элементы винта следующие: рабочая резьбовая поверхность СП70хЮ мм, опорная поверхность винта диаметром ЗОН 5 мм под посадку подшипников, крепежная поверхность с резьбой М48 х 1,5 мм.. Так как точность перемещения зависит от точности изготовления винта шариковой пары и профиля его резьбы, отклонения геометрической формы резьбы СП70 х 10 мм не должны превышать 0,015 мм на всей длине. Ошибка шага должна быть не больше ±0,006 мм в пределах одного шага, накопленная ошибка на длине 300 мм должна составлять не более 0,018 мм и на всей длине винта - не более 0,04 мм. На рисунке 10, б показан профиль резьбы в нормальном сечении с шариком диаметром 7 мм. Допуск биения профиля резьбы СП70 х 10 мм и поверхности диаметром 50h5 мм относительно базы А должен быть 0,02 мм. Овальность и конусообразность поверхностей диаметром 50Ь5 мм не должна превышать 0,008 мм на всей длине винта. Винт изготовляют из стали 4ОХНМА. Резьбовую часть термически обрабатывают токами высокой частоты до получения твердости НRС3 57—59 и шлифуют профильным шлифовальным кругом соответственно профилю впадины резьбы; остальную часть винта также термически обрабатывают до получения твердости НRСЭ 24—28. Отмеченные технические требования предусмотрены для устранения зазора и биения резьбовой части относительно опор. Размер компенсаторных полуколец 9 (см. рисунок 1, а) уточняют при сборке; торцы, к которым прилетают полукольца, должны быть обработаны с допуском перпендикулярности 0,01 мм к оси отверстия. После осуществления натяга выполняют обкатку винта на всей его длине в обе стороны при частоте вращения 300 мин-1 на протяжении 2 ч. После обкатки гаек сила натяга в полугайках должна составлять P = 7,5 кН. Затем с двух сторон корпуса устанавливают уплотнители 6, которые укрепляют винтами 7. Осевое упругое перемещение гайки с предварительным натягом относительно винта при силе P = 10 кН не должно превышать 0,006 мм. Для обеспечения динамической устойчивости следящего привода подач станков с ЧПУ, высокой точности отработки перемещений, задаваемых числовой программой, а также надежности и стабильности работы привода разработаны и внедрены конструкции различных устройств, предназначенных для обеспечения гарантированных зазоров в кинематических цепях, в том числе и в редукторах станков с ЧПУ. Принцип устранения зазоров в зубчатых передачах можно проследить на примере конструкции коробки подач станка 2ФП-242В (рисунок 3). В зубчатых колесах 1 с прямым зубом зазор устраняют с помощью разрезных зубчатых колес и путем смещения подвижной половины 2 относительно основной 1 эксцентриковым болтом 3. Для беззазорного крепления зубчатых колес на валах применяют конические затяжные кольца 4 взамен шлицевых валов. В нагруженных передачах зубчатые колеса дополнительно ставят на шпонку 5 и поджимают втулкой 6. Применяют также посадку разрезных колес 2 (рисунок 4) на конусный вал 1 с конусностью 1: 15. Такая зубчатая передача сложнее в изготовлении, однако, удобна при ремонте.

Рисунок 1. Шариковые винтовые пары с вращающимся винтом и опорами на подшипниках

Рисунок 2. Винт шариковой пары: а - винт; б - профиль резьбы в нормальном сечении

Рисунок 4. Установка разрезных зубчатых колес на конусный вал

Рисунок 6.Зубчатореечныйпривод подач с автоматическим устранением зазора

|