Практическая работа № 1

Цели работы: 1. Формирование профессиональных знаний и умений в выборе способов компоновки оборудования. 2. Развивать способность анализировать производственную ситуацию и принимать решение по выбору оборудования для ГПС, РТК. 3. Научить выбирать методику выбора и расчёта компоновочного решения ГПС, РТК. Оснащение работы: Теоретическая часть. Варианты компоновочных решений ГПС. Схемы размещения оборудования. Таблица примерных грузопотоков. Ход работы: 1. Изучение теоретического материала по теме. 2. Определение последовательности выбора компоновочной схемы ГПС, (этапы компоновки, их содержание) 3. Схемы компоновки. 4. Анализ предлагаемого решения. 5. Выводы, рекомендации по выбору рациональных решений. 6. Ответы на вопросы. Теоретические сведения Синтез элементов проводится на протяжении всего процесса проектирования ГПС и имеет три иерархических этапа: компоновки, построения схемы размещения оборудования и планировочный. На первом этапе происходит размещение производственных подразделений, на втором — построение схемы размещения оборудования в производственных подразделениях, на третьем — окончательное размещение всего производственного оборудования в ГПС.

После компоновки ГПС образуется система материальных, информационных и энергетических связей, определяющая взаимодействие подразделений ГПС. Выбор состава подразделений и формирование связей между ними проводится на основе принятого в проекте критерия.

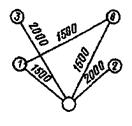

Целесообразно в качестве критерия при построении ГПС выбрать минимум мощности грузопотока. Создание системы материальных потоков позволит определить расположение проездов, количество транспортных средств, стратегию управления ими, коэффициент загрузки технологического оборудования и т.п. Задача компоновочного этапа формулируется следующим образом. Заданы множества подразделений ГПС R~(r1,r2,…rn), площади этих подразделений S~(S1,S2...,Sn), величина материальных потоков между ними Q~(q1,q2…,qn) и ограничения на размещение этих подразделений. Требуется найти такое расположение множества R с площадью S и взаимными материальными связями между ними Q, которое обеспечит экстремум функции минимума мощности грузопотока. Таблица 1 - Производственные маршруты и грузопотоки

В качестве исходных данных при компоновке ГПС необходимо иметь состав основных и вспомогательных подразделений, производственные маршруты изделий, величины грузопотока для каждого маршрута и площади каждого подразделения. Маршруты грузопотока можно задавать списочной структурой, матрицей материальных связей и графом. Исходя из условия использования унифицированных типовых секций при

Построение рациональной компоновки ГПС рассмотрим на следующем примере.

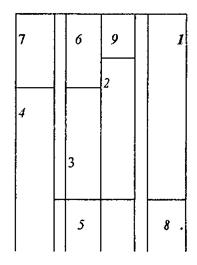

360 м2, а также сборочного участка 4 - площадью 400 м и подразделений; 5 — склада площадью 80 м; б— инструментальной подготовки производства площадью 80 м2; 7 — ремонтного площадью 80 м; 8 — контрольного площадью 30 м2; 9 — управляющего вычислительного комплекса площадью 40 м2. Рассмотрим случай, когда вход и выход 10 на производственных участках и в цехе совпадают, что сокращает количество холостых пробегов внутрицехового и межоперационного транспорта. Заданы следующие маршруты изготовления изделий и величины грузопотоков (таблица1). На первом этапе компоновки строят граф материальных связей между подразделениями, причем ребра графа отражают величину материального потока между ними. Из анализа графа материальных связей (рис. 1а) видно, что наибольшее значение материального потока с входом-выходом 10 из цеха у автоматизированного склада 5, который и располагаем около входа-выхода 10 (рис. 1г). Причем склад следует размещать между двумя пролетами, так как в этом случае центр тяжести площадки склада будет размещен между наибольшим количеством производственных подразделений, что сократит длину грузопотока всей ГПС. При этом длина склада вдоль пролета будет равна 4 м при стандартной ширине пролета 24 м и ширине магистрального проезда 4 м (рис. 1г). Преобразуем граф (рис. 1б) с учетом того, что автоматизированный склад уже размещен в цехе. Следующим по объему грузопотока является сборочный участок 4 — граф с вершиной 10; 5, который располагаем слева от входа-выхода из цеха (рис. 1г). Вновь преобразуем граф материальных связей с учетом размещенных на плане цеха автоматизированного склада и сборочного участка. Из графа (рис. 1в) видно, что наибольшие материальные потоки связывают вершины 10; 5; 4 с двум участками валов 2 и зубчатых колес 3. В первую очередь размещаем участок зубчатых колес 3, так как он связан как со складом, так и со сборочным участком (см. рис. 1б), а затем располагаем участок 2.

Размещение участков и подразделений, не связанных с основным материальным потоком, проводят в последнюю очередь и так, чтобы граница цеха и проезд между производственными подразделениями по возможности приближались к прямой линии. К задаче построения оптимальных материальных потоков относится также вопрос расположения входов и выходов с производственных подразделений. Минимальный транспортный путь будет тогда, когда вход и выход из подразделений будут находиться как можно ближе один к другому. Применительно к рассматриваемому случаю входы-выходы с участков 3 и 5 следует совместить, а вход-выход с участка 4 расположить напротив этих участков. Из тех же соображений определяем расположение входов-выходов на оставшихся производственных подразделениях. 2 Проектирование схем размещения оборудования в ГПС Второй этап формирования ГПС — построение схемы размещения оборудования в подразделениях с изображением на ней материальных связей. При линейном принципе формирования производственных участков построения схемы не вызывает трудностей, так как оборудование размещают по ходу технологического процесса. В ГПС, особенностью, которой является множество различных технологических процессов, задача выбора оптимальной схемы требует значительного времени на решение. При широкой номенклатуре изделий экономически целесообразным становится изменять схему производства при смене номенклатуры, идя на дополнительные затраты при создании крановых пролетов и затраты, связанные с демонтажом оборудования, что в дальнейшем окупится за счет сокращения затрат на транспортирование, увеличения загрузки технологического оборудования, повышения гибкости производства, оперативности управления им и т. д.

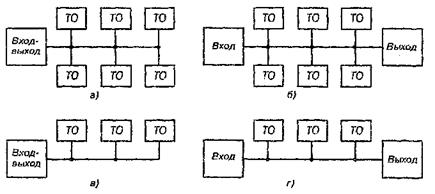

В качестве исходных данных при синтезе схемы производственных участков необходимо иметь состав оборудования на них, производственные маршруты изделий, величины грузопотока для каждого маршрута и размеры оборудования. Выбор структуры установочных мест может быть произведен на базе типовых схем таких мест для оборудования. (рис. 2) Для грузопотока величиной до 3000 т/год размещение оборудования целесообразно использовать по схеме рис. 2 а), более этой величины по схеме б), в стеснённых условиях производства и малого грузопотока в), при больших -г).

Рисунок 2 - Схемы установочных мест для технологического оборудования (ТО) Окончательный синтез ГПС происходит на последнем этапе проектирования, когда формируется планировочное решение всех элементов системы. Размещение всех элементов ГПС в пространстве происходит на этом этапе на базе принятых компоновочных и технологических решений. На плане ГПС необходимо иметь систему материальных, информационных и энергетических потоков, что позволит дать полное представление об организации производства и управления им. Принятое планировочное решение должно полностью реализовывать спроектированный производственный процесс,

Вопросы для самоконтроля: 1 Сформулируйте задачу компоновочного этапа? 2 Какие критерии используются на этапе планировочного решения?

Список используемой литературы: 1 Капустин Н.М. Автоматизация машиностроения. –М.: Высшая школа, 2003.-223с. 2 Терган В.С. Основы автоматизации производства. –М.: Машиностроение, 1982.-271с.

|

Составление типовой компоновочной схемы оборудования в ГПС

Составление типовой компоновочной схемы оборудования в ГПС При проектировании ГПС стремятся достигнуть минимальной мощности грузопотока, объема циркулирующей информации и потребляемой энергии. Окончательное формирование ГПС происходит на планировочном этапе, когда размещается оборудование ГПС.

При проектировании ГПС стремятся достигнуть минимальной мощности грузопотока, объема циркулирующей информации и потребляемой энергии. Окончательное формирование ГПС происходит на планировочном этапе, когда размещается оборудование ГПС. строительстве производственных зданий, в качестве ограничения при проектировании нового производства принимаются стандартная длина пролета, состоящая чаще всего из четырех клеток, равная 48 м, и нормализованный ряд ширины пролета. При реконструкции производства длина, ширина и количество пролетов заранее известны. Производственные подразделения рационально располагать с двух сторон вдоль пролета, это определяет с учетом ширины магистрального проезда и принятой ширины пролета ширину, а следовательно, и длину производственных подразделений.

строительстве производственных зданий, в качестве ограничения при проектировании нового производства принимаются стандартная длина пролета, состоящая чаще всего из четырех клеток, равная 48 м, и нормализованный ряд ширины пролета. При реконструкции производства длина, ширина и количество пролетов заранее известны. Производственные подразделения рационально располагать с двух сторон вдоль пролета, это определяет с учетом ширины магистрального проезда и принятой ширины пролета ширину, а следовательно, и длину производственных подразделений.

Автоматизированный цех состоит из участков, изготовляющих: 1- корпусные детали площадью 450 м2; 2 - площадью 400 м, зубчатые колеса площадью

Автоматизированный цех состоит из участков, изготовляющих: 1- корпусные детали площадью 450 м2; 2 - площадью 400 м, зубчатые колеса площадью Оставшиеся участок 1 корпусных деталей и контрольное отделение 8 размещаем с учетом того, что в первую очередь с правой стороны от автоматизированного склада должен находиться участок, имеющий наименьшую площадь, что позволяет приблизить границу между подразделениями 1 и 8 к границе склада 5. Таким подразделением является контрольное отделение 8.

Оставшиеся участок 1 корпусных деталей и контрольное отделение 8 размещаем с учетом того, что в первую очередь с правой стороны от автоматизированного склада должен находиться участок, имеющий наименьшую площадь, что позволяет приблизить границу между подразделениями 1 и 8 к границе склада 5. Таким подразделением является контрольное отделение 8. Задача синтеза схемы производства формулируется следующим образом. Задано множество производственного оборудования P~{pl, р2,…,рn}, величина материальных связей между ним Q~{ql, q2,..., qn}, размеры оборудования V~{v1,v2,...,vn} и ограничения на размещение оборудования. Требуется найти такое расположение множества Р в объеме V при материальных связях Q, которое обеспечивает минимум мощности грузопотока.

Задача синтеза схемы производства формулируется следующим образом. Задано множество производственного оборудования P~{pl, р2,…,рn}, величина материальных связей между ним Q~{ql, q2,..., qn}, размеры оборудования V~{v1,v2,...,vn} и ограничения на размещение оборудования. Требуется найти такое расположение множества Р в объеме V при материальных связях Q, которое обеспечивает минимум мощности грузопотока.

обеспечивая выполнение всех поставленных условий и достигая при этом минимума приведенных затрат. Комплексный подход к автоматизации производства требует решения задач по автоматизации загрузки и разгрузки оборудования с помощью ПР или автоматических стыковочных агрегатов, а также по автоматизации доставки полуфабрикатов к рабочим позициям посредством робокар, кареток-операторов, кранов-шталеберов и др.

обеспечивая выполнение всех поставленных условий и достигая при этом минимума приведенных затрат. Комплексный подход к автоматизации производства требует решения задач по автоматизации загрузки и разгрузки оборудования с помощью ПР или автоматических стыковочных агрегатов, а также по автоматизации доставки полуфабрикатов к рабочим позициям посредством робокар, кареток-операторов, кранов-шталеберов и др.