Расчет и построение графиков изменения плеча силы идеального механизма, реального механизма и мгновенных КПД ГИМ

Расчет мгновенных коэффициентов полезного действия (hмгн) главного исполнительного механизма производится для каждого из значений при повороте ведущего кривошипа через 10° по зависимости:

Значения коэффициентов трения - для направляющих ползуна - для подшипников кривошипного вала:

Построение графиков изменения 4 ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ КРИВОШИПНОГО ОБОРУДОВАНИЯ Для выполнения энергетического расчета кривошипного пресса необходимо: - выбрать технологическую операцию, для осуществления которой предназначена машина и жесткость последней; - построить типовые линеаризованные графики усилия деформации, жесткости и нагрузочный в функции перемещения ползуна; - определить расход энергии на совершение технологической операции, потери энергии на холостой ход и включение муфты; - рассчитать необходимую мощность электродвигателя; - выбрать электродвигатель по каталогу; - найти коэффициент энергоемкости машины и сравнить расчетное значение с требованиями соответствующего ГОСТа; - определить момент инерции привода и маховика; - рассчитать клиноременную передачу; - определить основные размеры маховика. Исходные данные для расчета: - номинальное усилие пресса Рн; - частота ходов пресса в минуту nх; - технологическое назначение машины 1 – разделительные операции листовой штамповки; 2 - вытяжка листового материала; 3 – горячая обрезка облоя; 4 – чеканка; 5 – холодное выдавливание; 6 – горячая объемная штамповка). 4.1 Построение графика жесткости машины Жесткость машины, работу холостого хода, работу включения муфты следует определять по статистическим данным ЭНИКМАШ (см. табл. 4.1). Таблица 4.1 - Значения жесткости пресса ЭНИКМАШем, а также работ, затрачиваемых на включение муфты (АВМ) и холостой ход пресса (АХХ) и коэффициента использования ходов (ри)

4.2 Выбор и построение типового линеаризованного графика деформации. В зависимости от технологического назначения рассчитываемого пресса форму и размеры графика деформаций следует выбирать по рис. 4.1 - 4.6. Для схемы, приведенной на рис. 4.1: а) толщину листа h для рассчитываемого пресса рекомендуется выбирать по табл. 4.2.

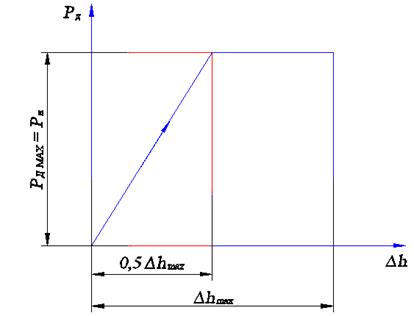

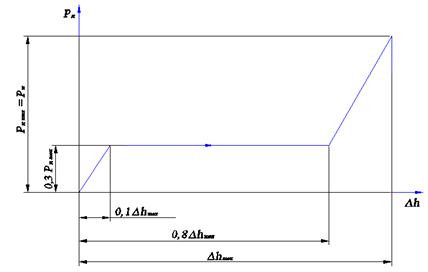

Рисунок 4.1 – График деформаций при разделительных операциях листовой штамповки для универсальных листоштамповочных прессов I-го исполнения Таблица 4.2 - Рекомендуемые значения толщины металла при выполнении разделительных операций листовой штамповки в зависимости от номинального усилия пресса Рн

Примечание: при отсутствии в табл. 4.2 данных для заданного номинального усилия пресса, толщину листа следует определять интерполированием лежащих рядом значений; более 30 мм толщину листа не назначать. б) базу деформации следует определять по формуле, мм: ∆ hmax =kh, (4.1) где h - толщина листа; k - коэффициент, зависящий от свойств металла и задающий величину смятия металла до образования скалывающей трещины (см. табл. 4.3). Таблица 4.3 – Значения коэффициента k

Податливость кривошипного пресса следует определять по формуле

где

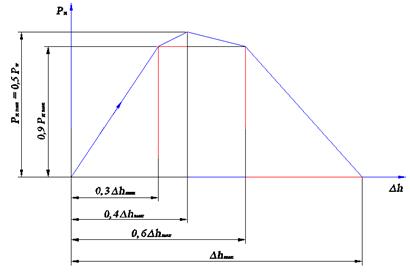

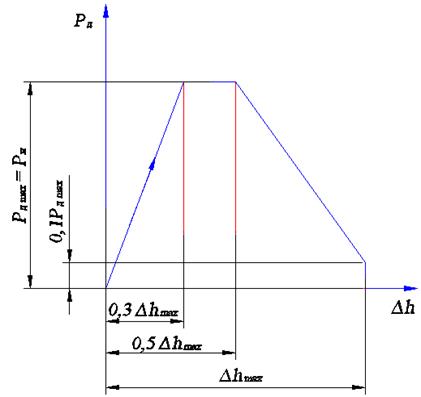

Рисунок 4.2 – График деформации при вытяжных операциях листовой штамповки для универсальных листоштамповочных прессов II-го исполнения (график первой вытяжки)

Для графика, приведенного на рис. 4.2, при расчете прессов двойного и тройного действия hmax = Sp, при αр =830…850. При расчете листоштамповочных прессов простого действия II-го исполнения ∆ h max= Sp, при αр =450…500.

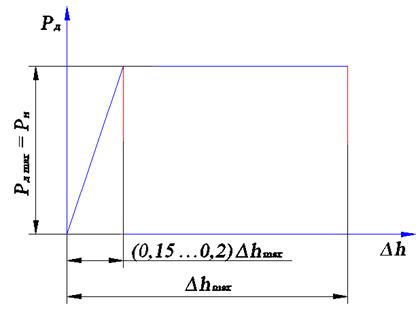

Рисунок 4.3 - График деформаций при прессовании (выдавливании) для КГШП, чеканочных прессов Для графика, приведенного на рис. 4.3, для чеканочных прессов ∆hmax = 0,145 Smax. Для КГШП - ∆hmax = Sp (при αр =300).

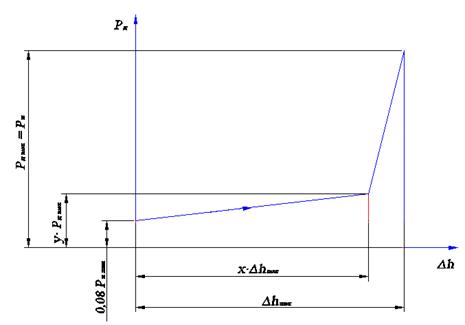

Рисунок 4.4. График деформаций при объемной штамповке в открытых и закрытых штампах для КГШП, ГКМ Для графика, приведенного на рис. 4.4, для КГШП, ГКМ ∆ hmax = Sp, αр =350, коэффициенты x, y – по табл. 4.4.

Таблица 4.4 – Значения коэффициентов x, y для построения графика деформаций объемной штамповки

Податливость пресса определяется по зависимости (4.2) с использованием данных табл. 4.1. Величина перемещения ползуна в зоне «мертвого» трения (SМ) определяется по зависимостям: SM=R [(1- cosaM)+ sin где aМ угол поворота кривошипа в зоне «мертвого» трения; R - радиус кривошипа; rA, rO - радиусы шеек кривошипного вала шатунной и опорной, соответственно; rB - радиус шарнира, соединяющего шатун с ползуном, как правило rB=rO;

Рисунок 4.5 - График деформации при гибке в штампах для гибочных прессов База деформации для гибочных операций (см. рис 4.5) определяется по формуле ∆ hmax = 0,22Smax, податливость – по (4.2) с использованием данных табл. 4.1.

Рисунок 4.6 – График деформации при горячей резке металла (обрезки облоя) для универсальных листоштамповочных прессов III-го исполнения, ножниц Для графика, приведенного на рис. 4.6: - база деформации при обрезке облоя на универсальных листоштамповочных прессах определяется по зависимости: ∆ hmax = k h, где k =1 (при порезке нагретого металла); h = аhз + δ - толщина металла; а - коэффициент, учитывающий влияние штамповочных уклонов (а =2,4-1,6); δ; - плюсовой допуск по высоте, учитывающий недоштамповку (δ;=0,3-3,0 мм). hз - высота мостика облойной канавки (принимается по данным табл. 4.5). Таблица 4.5 – Высота мостика облойной канавки в зависимости от номинального усилия пресса

- база деформации при порезке прутков на ножницах определяется по формуле: ∆ hmax =k hпр, где hпр – толщина (высота, диаметр разрезаемого прутка); податливость определяется по (4.2) с использованием данных табл. 4.1, величина перемещения ползуна в зоне «мертвого» трения (SМ) определяется по зависимостям: SM=R [(1- cosaM)+ sin где aМ - угол поворота кривошипа в зоне «мертвого» трения; R - радиус кривошипа; rA, rO - радиусы шеек кривошипного вала шатунной и опорной, соответственно; rB - радиус шарнира, соединяющего шатун с ползуном, как правило rB=rO;

4.3 Построение нагрузочного графика машины Податливость кривошипной машины накладывается на график деформаций, значительно изменяя его. Специфика преобразования графиков деформаций в нагрузочные графики заключается в следующем: - график деформаций для вытяжных операций преобразуется в нагрузочный график без изменения базы деформации; - график деформаций для разделительных операций преобразуется в нагрузочный график со значительным изменением базы деформации (на величины податливости машины). Для операций вырубки пробивки при построении нагрузочного графика необходимо учесть величину хода ползуна ( - для тонколистового материала (до 5мм)

- для толстолистового материала (более 5мм)

4.4 Определение расчетного значения мощности электродвигателя и его выбор по каталогу Для определения расчетного значения мощности электродвигателя необходимо: а) по нагрузочному графику определить работу деформации б) определить работу операции АОП (работа, затрачиваемая на выполнение технологической операции с учетом потерь в кривошипном механизме и передачах): АОП= где - для листоштамповочных прессов 0,65-0,55; - для КГШП и ГКМ 0,60-0,50; - для ХВА и других автоматов 0,70-0,60; - для чеканочных прессов 0,80-0,70;

- - - в) определить работу, затрачиваемую на включение муфты – «АВМ», работу, затрачиваемую на холостой ход пресса «АХХ », коэффициент использования ходов – ри (в соответствии с рекомендациями табл. 4.1). Выбор исходных данных при расчете мощности электродвигателя заключается в определении рекомендуемого скольжения и типа электродвигателя, а также расчетной мощности электродвигателя. Расчетную номинальную мощность электродвигателя находят по формуле: N = где

Таблица 4.6 – Значения рекомендуемого скольжения, коэффициента запаса, коэффициента запаса мощности электродвигателя в зависимости от числа фактически используемых ходов

К основным факторам при выборе системы электропривода кривошипных прессов относятся: - технические требования; - экономическая целесообразность. Подавляющее большинство кривошипных прессов оборудуются маховиковым приводом с асинхронными трехфазными электродвигателями следующих типов: - с короткозамкнутым ротором (электродвигатели отличаются простотой устройства, невысокой стоимостью, надежностью и безопасностью работы); - с повышенным скольжением; - с фазным ротором; - многоскоростной (с переключением полюсов) и др. Привод от электродвигателя постоянного тока обеспечивает бесступенчатое электрическое регулирование числа ходов и угловой скорости кривошипа, как на холостом ходу, так и в период рабочего хода. Использование привода от электродвигателя постоянного тока обеспечивает возможность работы кривошипного оборудования без муфты включения и маховика. Однако, стоимость такого привода гораздо выше, чем маховикового с асинхронным электродвигателем, поэтому его применение допускается в особых технически обоснованных случаях (в прессах, используемых для горячего прессования профилей с растянутым во времени рабочим ходом и т. п.) Выбор электродвигателя осуществляется в следующей последовательности: 1. Определяется рекомендуемое скольжение; 2. Определяется расчетная мощность электродвигателя; 3. Выбирается электродвигатель по каталогу (по табл. В1, В2, В3, В4 приложения В), указываются его паспортные данные. 4. Производится проверка на нагрев электродвигателя [11], при необходимости, корректировка и т.д. В зависимости от фактической частоты ходов пресса и рекомендуемого скольжения электродвигателя следует принимать двигатели серии (см. табл. 4.6): - при - при - при После выбора мощности двигателя по каталогу (табл. В1, В2, В3, В4 приложения В) необходимо определить коэффициент энергоемкости КЭ, формула для расчета которого приводится в соответствующем ГОСТе на кривошипную машину. Если коэффициент энергоемкости расчетный КЭ РАСЧ меньше или равен заданному ГОСТом коэффициенту энергоемкости КЭ ГОСТ, мощность электродвигателя определена правильно. Если коэффициент энергоемкости расчетный КЭ РАСЧ окажется больше заданного ГОСТом коэффициента энергоемкости КЭ ГОСТ, то после проверки значений АОП, АВМ, АХХ и уверенности в том, что они определены правильно, следует уменьшить коэффициент использования ходов КЭ РАСЧ . £ КЭ ГОСТ 5 ПОСТРОЕНИЕ ГРАФИКОВ ДОПУСКАЕМЫХ НАГРУЗОК НА ПОЛЗУНЕ ПО ПРОЧНОСТИ ОСНОВНЫХ ДЕТАЛЕЙ ПРЕССА 5.1 Основные обозначения

5.2 Методика проектирования главных валов и тихоходной зубчатой передачи кривошипных и кузнечно-штамповых машин Основные детали кузнечно-штамповочных машин можно разделить на две группы: 1) детали, предельная несущая способность которых практически не зависит от положения главного исполнительного механизма машины (ползун, станина и др.). Методика расчета на прочность этой группы деталей рассматривается в дисциплинах «Сопротивление материалов» и «Детали машин»; 2) детали, предельная несущая способность которых зависит от положения главного исполнительного механизма машины (угла поворота ведущего кривошипа). Это - главные валы (независимо от их конструктивного исполнения) и зубчатые передачи последней ступени (тихоходные зубчатые передачи). Главный вал при угле поворота кривошипа Существующие методики проектирования кривошипных машин предусматривают определение основных размеров главных валов по опытно - статистическим данным, а затем расчет допускаемых усилий Полученная зависимость Если в главном приводе машины имеются зубчатые передачи, то по аналогичной методике рассчитываются параметры последней тихоходной пары. По опытно - статистическим данным выбирают конструктивные размеры и материалы зубчатого колеса. Проводят проверочные расчеты исходя из допустимой пластической деформации зубьев, усталостной прочности зубьев колес на изгиб и предела выносливости поверхности зубьев (для закрытых зубчатых передач). Выбирают наименьшее значение крутящего момента

где Так как 5.3 Расчет допустимого усилия по прочности главного вала В кривошипных кузнечно-штамповочных машинах в качестве главного вала используют кривошипные, коленчатые, эксцентриковые валы и шестерне - эксцентриковый привод. В настоящем методическом пособии рассмотрены конструкции валов, наиболее часто применяемых в кривошипных машинах. При использовании конструкции вала, не приведенной в методическом пособии, расчет необходимо вести по литературным источникам, приведенным в списке источников информации. Основные размеры главных валов предварительно определяют по данным, приведенным в табл. 3.1, а конструктивное оформление их показано на рис. 3.1. Номинальное усилие машин Для главных валов кривошипно-коленных машин диаметр опорных шеек следует находить исходя из усилия, действующего на шатун в момент номинального недохода ползуна, указанного в ГОСТе на чеканочные прессы для холодного выдавливания. Ориентировочно он может быть найден по зависимости

Полученные размеры необходимо округлить до ближайших из ряда предпочтительных чисел и выбрать материал вала. Для универсальных кривошипных прессов применяют нормализованную сталь 45. Для валов ответственных машин используют легированную сталь 40ХН. Затем проводится проверочный расчет выбранных параметров главного вала по отраслевой нормали ЦБКМ «Типовой расчет главных валов». По этой нормали главный вал рассматривается как балка на упругих основаниях с учетом концентрации напряжений, чистоты обработки поверхностей вала, абсолютных размеров, условий работы в подшипниках, допускаемых напряжений, условий работы и циклического характера нагружения. Все уравнения нормали решены относительно допускаемого усилия на ползуне машины Проверка вала для наиболее часто встречающихся расчетных схем проводится по формулам, приведенным ниже. При отсутствии необходимой расчетной схемы необходимо обратиться к литературе [3-5]. Все приведенные формулы выведены из общей формулы, имеющей вид

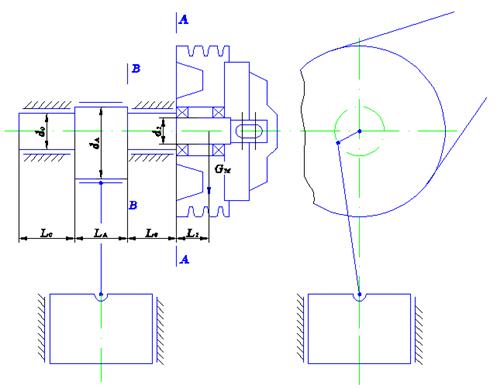

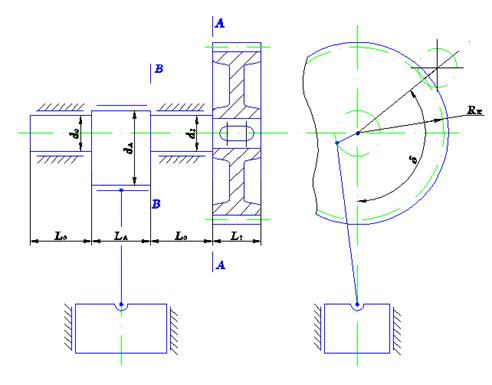

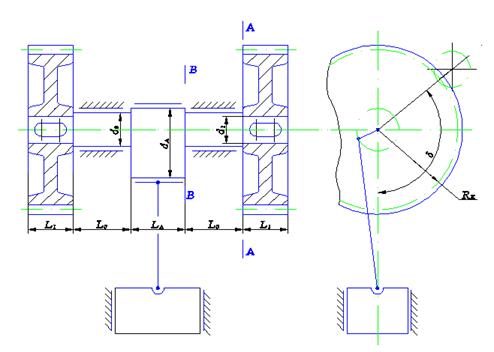

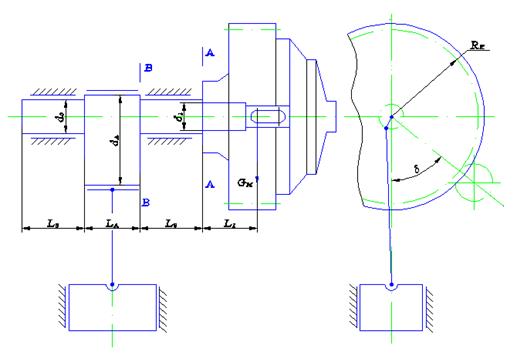

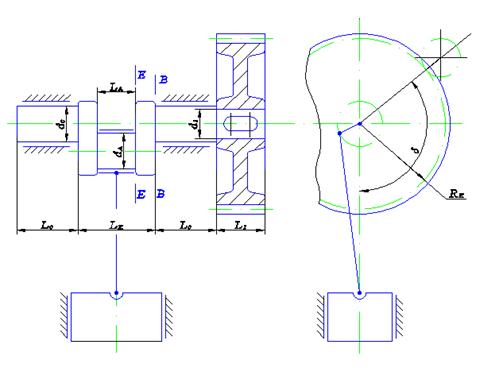

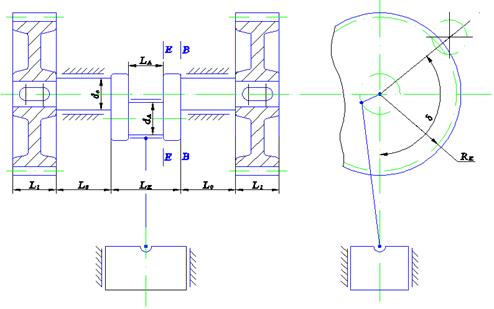

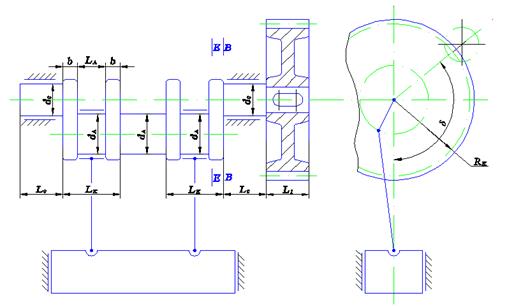

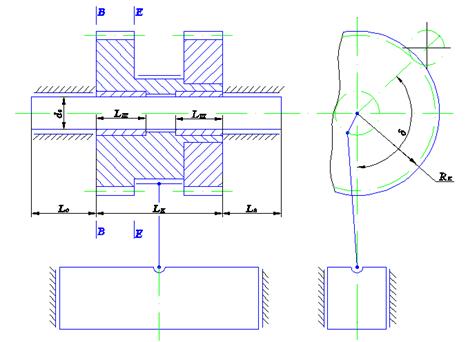

В зависимости от типа главного вала и его привода каждой расчетной схеме в методическом пособии соответствует конкретная формула. В быстроходных открытых прессах и автоматах с регулируемым ходом используется односторонний одноступенчатый привод с эксцентриковым валом, приведенный на рис. 5.1. Опасным является сечение ВВ, однако при большой массе муфты-тормоза опасным может оказаться сечение АА. Расчет опасных сечений по рис. 5.1 должен быть выполнен по следующим зависимостям: - сечение ВВ:

- сечение АА:

где

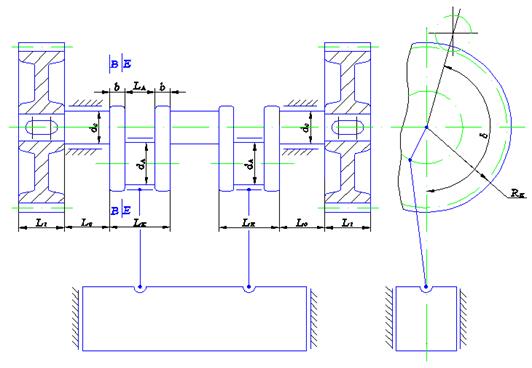

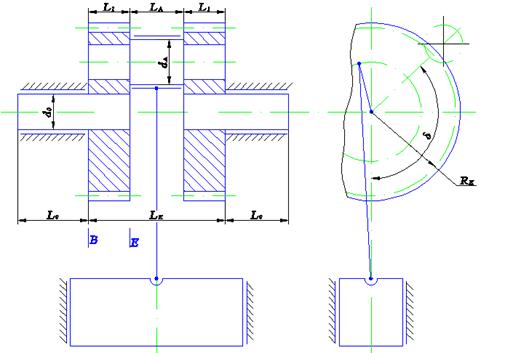

Рисунок 5.1 - Главный вал эксцентрикового типа с односторонним приводом Расчет опасных сечений по рис. 5.2 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение АА:

Рисунок 5.2 - Главный вал эксцентрикового типа с односторонним зубчатым приводом Расчет опасных сечений по рис. 5.3 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение АА:

Рисунок 5.3 - Главный вал эксцентрикового типа с двухсторонним приводом Расчет опасных сечений по рис. 5.5 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение АА:

где

Рисунок 5.4 - Главный вал эксцентрикового типа с односторонним зубчатым приводом с муфтой Расчет опасных сечений по рис. 5.5 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение ЕЕ:

где

Рисунок 5.5 - Одноколенчатый вал с односторонним зубчатым приводом Расчет опасных сечений по рис. 5.6 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение ЕЕ:

где

Рисунок 5.6 - Одноколенчатый вал с двухсторонним зубчатым приводом

Расчет опасных сечений по рис. 5.7 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение ЕЕ:

где

Рисунок 5.7 - Одноколенчатый вал на двух опорах с односторонним приводом

Расчет опасных сечений по рис. 5.8 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение ЕЕ:

где

Рисунок 5.8 - Двухколенчатый вал на двух опорах с двусторонним приводом

Расчет опасных сечений по рис. 5.9 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение ЕЕ:

где

Рисунок 5.9 - Шестерне-эксцентриковый блок с двусторонним приводом

Расчет опасных сечений по рис. 5.10 должен быть выполнен по следующим зависимостям: - сечение ВВ:

где - сечение ЕЕ:

где

Рисунок 5.10 - Шестерне-эксцентриковый блок с шатунным пальцем (для вытяжных прессов)

При многоступенчатом приводе этих машин используют расчетные схемы, приведенные на рис. 5.2 и рис. 5.3. При расчете КГШП используют схему, приведенную на рис. 5.4. В однокривошипных вытяжных прессах, ГКМ используют коленчатый вал, в этом случае расчет проводят по схеме, приведенной на рис. 5.5 или рис. 5.6. Для двухкривошипных машин с двухколенчатым валом используют схему, приведенную на рис. 5.7 или рис. 5.8. При использовании в машине шестерне – эксцентрикового привода расчет производят по схеме, приведенной на рис. 5.9 или рис. 5.10. В формулах, приведенных различных расчетных схем, использованы следующие обозначения:

5.4 Расчет допустимого усилия по прочности зубчатой передачи При наличии в машине зубчатых передач проектирование и расчет тихоходной пары осуществляются в порядке, аналогичном проектированию и расчету главных валов. Предварительно размеры тихоходной зубчатой пары определяются по опытно-статистическим данным, приведенным в табл. 5.1-5.2. Таблица 5.1 - Параметры зубчатых передач кузнечно-прессовых машин

Модули, выбираемые из ячеек первого ряда, следует использовать в приоритетном порядке (табл. 5.2). Таблица 5.2 - Стандартны

|

. (3.9)

. (3.9) в расчетах можно принимать следующими:

в расчетах можно принимать следующими: ,

,  ,

,  и h мгн проводится с использованием программы кафедры ОМД «Makin» на ПК.

и h мгн проводится с использованием программы кафедры ОМД «Makin» на ПК. , рекомендуемые

, рекомендуемые , кДж

, кДж

, кДж

, кДж

обеспечивалась в пределах 0,5-3 мм;

*большие значения работы холостого хода принимаются для меньшего хода и меньшего усилия;

** большие значения принимаются для больших номинальных усилий; промежуточные значения следует находить интерполяцией.

обеспечивалась в пределах 0,5-3 мм;

*большие значения работы холостого хода принимаются для меньшего хода и меньшего усилия;

** большие значения принимаются для больших номинальных усилий; промежуточные значения следует находить интерполяцией.

, (4.2)

, (4.2)

(1- cos2aM)];

(1- cos2aM)]; ,

, - коэффициент длины шатуна.

- коэффициент длины шатуна.

) для проталкивания детали или отхода сквозь матрицу:

) для проталкивания детали или отхода сквозь матрицу:

.

. ;

; ,

, - мгновенный кпд ГИМ пресса, определяемый при 45-500 по графику мгновенных кпд или по следующим ориентировочным значениям:

- мгновенный кпд ГИМ пресса, определяемый при 45-500 по графику мгновенных кпд или по следующим ориентировочным значениям: ПЕР – кпд передач, определение которого осуществляется перемножением кпд ступеней передач. Значения кпд ступеней передач:

ПЕР – кпд передач, определение которого осуществляется перемножением кпд ступеней передач. Значения кпд ступеней передач: ,

, – коэффициент запаса (выбирают по данным табл. 4.6).

– коэффициент запаса (выбирают по данным табл. 4.6). – время цикла, определяемое по формуле

– время цикла, определяемое по формуле .

.

- менее 15 - серия 4АК (с фазным ротором);

- менее 15 - серия 4АК (с фазным ротором); с тем, чтобы обеспечить выполнение условия

с тем, чтобы обеспечить выполнение условия - ширина и толщина щек коленчатого вала;

- ширина и толщина щек коленчатого вала; - ширина зубчатого колеса;

- ширина зубчатого колеса; - диаметры шеек главного вала;

- диаметры шеек главного вала; - длины шеек вала;

- длины шеек вала; - длина шатуна;

- длина шатуна; - допустимое усилие на ползуне машины;

- допустимое усилие на ползуне машины; - номинальное усилие кривошипной машины;

- номинальное усилие кривошипной машины; радиус кривошипа;

радиус кривошипа; - радиус начальной окружности зубчатого зацепления;

- радиус начальной окружности зубчатого зацепления; - номинальный недоход ползуна (ход ползуна до его крайнего нижнего или переднего положения, когда машина может быть нагружена усилием

- номинальный недоход ползуна (ход ползуна до его крайнего нижнего или переднего положения, когда машина может быть нагружена усилием  - угол поворота кривошипа;

- угол поворота кривошипа; - угол зацепления зубчатой передачи;

- угол зацепления зубчатой передачи; - угол наклона зубьев колеса;

- угол наклона зубьев колеса; - установочный угол шестерни тихоходной передачи;

- установочный угол шестерни тихоходной передачи; - модуль зубчатого зацепления;

- модуль зубчатого зацепления; - относительное приведенное плечо силы

- относительное приведенное плечо силы  - различные коэффициенты.

- различные коэффициенты. на ползуне машины, исходя из прочности вала под действием изгибающих и крутящих моментов и поперечной силы. Расчеты проводят в зависимости от угла поворота ведущего кривошипа

на ползуне машины, исходя из прочности вала под действием изгибающих и крутящих моментов и поперечной силы. Расчеты проводят в зависимости от угла поворота ведущего кривошипа  , устанавливаемые для данного типа оборудования соответствующими ГОСТами или требованиями технического задания.

, устанавливаемые для данного типа оборудования соответствующими ГОСТами или требованиями технического задания. , полученное из расчетов в результате проверок, и определяют усилие по ползуну, допускаемое прочностью тихоходной передачи, по формуле

, полученное из расчетов в результате проверок, и определяют усилие по ползуну, допускаемое прочностью тихоходной передачи, по формуле ,

, - приведенное плечо силы.

- приведенное плечо силы. также будет зависеть от положения главного исполнительного механизма. Полученная зависимость

также будет зависеть от положения главного исполнительного механизма. Полученная зависимость  . Зависимости

. Зависимости  от

от  .

. .

. , при

, при

;

; ,

, , (

, ( =0,015-0,020).

=0,015-0,020).

,

, ;

; .

.

,

, ;

; .

.

,

, ;

; ,

, , (

, ( = 0,008-0,012).

= 0,008-0,012).

,

, ;

; ,

, .

.

,

, ;

; ,

, .

.

,

, .

.

.

.

,

, ;

; ,

, .

.

,

, .

.

- усилие по ползуну, допускаемое прочностью главного вала;

- усилие по ползуну, допускаемое прочностью главного вала; - линейные параметры вала;

- линейные параметры вала; = 280 МПа (сталь 45) и

= 280 МПа (сталь 45) и  =1,3 для универсальных машин;

=1,3 для универсальных машин; =0,8 для универсальных машин;

=0,8 для универсальных машин; - угол расположения шестерни, рекомендуется

- угол расположения шестерни, рекомендуется  - угол зацепления, принимать равным

- угол зацепления, принимать равным  - радиус начальной окружности зубчатого колеса;

- радиус начальной окружности зубчатого колеса; - относительное приведенное плечо силы

- относительное приведенное плечо силы  и

и  следует выбирать из графиков, приведенных на рис. 5.11, приняв рекомендуемые радиусы

следует выбирать из графиков, приведенных на рис. 5.11, приняв рекомендуемые радиусы  и

и  .

.