Изготовление пластическим деформированием крупногабаритных переходников из сваренной взрывом листовой заготовки

Для изготовления крупногабаритных цилиндрических переходников вырезкой из сваренной взрывом листовой заготовки деталей замкнутого криволинейного контура (рис. 2.1) и последующей пластической деформации их с калибровкой на требуемый диаметр потребовалось решение следующих научных и технологических задач: 1. Обоснование теоретической модели и разработки методики расчета предельной деформационной способности биметаллической полосы при изгибе. 2. Исследование предельной деформации биметалла в зависимости от конструктивно-технологических факторов и механических свойств соединяемых металлов. 3. Определение закономерностей изменения структуры и свойств сваренных взрывом композиционных соединений при деформации. 4. Изучение кинетики деформации и разрушения характерных зон биметалла. 5. Разработка рекомендаций по оптимизации конструкции и технологии получения крупногабаритных переходников из биметаллических полос замкнутого контура. Рис. 2.1 Схема вырезки заготовок биметаллических переходников: 1 - сваренная взрывом заготовка, 2 – вырезанная криволинейная заготовка

Практическое опробование показало, что изгиб титано-стальных полос, вырезанных из сваренных взрывом биметаллических заготовок, приводил к их разрушению по границе соединения, если радиус кривизны в соответствующем сечении оказывался меньше некоторого предельного значения R пр. При проектировании технологического процесса изготовления переходников по предложенной схеме необходимо располагать данными о предельной деформационной способности трех характерных участков деформируемой полосы (рис. 2.2): прямолинейных участков I; криволинейных участков II с исходной кривизной, совпадающей с направлением изгиба; криволинейных участков III c исходной кривизной, противоположной направлению изгиба.

Рис. 2.2. Схемы деформирования биметаллических полос

Если принять величину предельного радиуса изгиба R пр в плоскости действия изгибающего момента М, совпадающего с плоскостью соединения металлов М 1 - М 2 прямолинейной биметаллической полосы постоянной (рис. 2.2, а), то деформационную способность криволинейных полос можно выразить следующим образом: для полосы с первоначальным радиусом RH, кривизна которой возрастает под действием М (рис. 2.2, б)

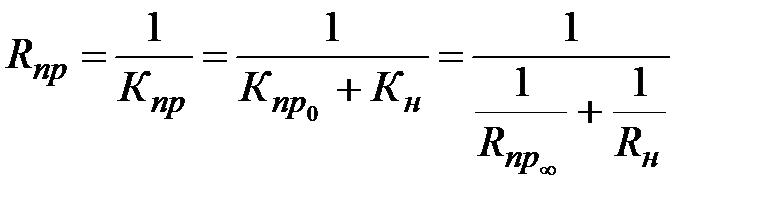

где: К пр = К пр0+ К н - критическая кривизна полосы; К пр0 = 1/ R пр∞ - критическая кривизна прямолинейной полосы; К н = 1/ R н - первоначальная кривизна полосы; для полосы с радиусом R н, кривизна которой уменьшается под действием М (рис. 2.2, в)

для полосы с радиусом R н при прохождении через нулевую кривизну R пр<0 (рис. 2.2, г), поскольку К пр0 < К н и R пр определяется выражением (2.2). Для общего решения задачи о предельно допустимых условиях деформирования биметаллических полос достаточно исследовать поведение прямолинейного биметаллического элемента при изгибе по схеме рис 2.2. Предельная деформационная способность зависит от свойств металлов, входящих в композицию, их геометрических параметров, прочности соединения на границе металл-металл и т.д. Количественные зависимости деформационной способности от перечисленных факторов получают в основном экспериментально. На основе исследований влияния технологии производства биметаллических материалов и остаточной деформации при изгибе в направлении, нормальном к границе раздела, на прочность соединения слоев определены условия разрушения биметаллических полос при изгибе в направлении, параллельном плоскости соединения, и получена расчетная зависимость, связывающая предельный радиус с механическими свойствами композита, прочностью их соединения и шириной полосы:

где b – толщина полосы; ЕТ1, ЕТ2 – определяемые из диаграмм σ - ε модули пластичности слоев; Е1, Е2 – модули упругости слоев; L – длина рабочей части изгиба; h1, h2 – толщины слоев; σТ1, σТ2 – пределы текучести слоев; σотр – прочность соединения слоев на отрыв. Зависимость (2.3) показывает, что влияние геометрических и механических характеристик материалов биметаллической полосы на ее предельную деформационную способность не однозначно, поэтому потребовались дополнительные экспериментальные исследования для проверки влияния радиуса изгиба биметаллической полосы на прочность сварного соединения и механические свойства металлов композиции.

|

, (2.1)

, (2.1) ; (2.2)

; (2.2) (2.3),

(2.3),