Изготовление сваркой взрывом крупногабаритных переходников из дефицитных и дорогостоящих материалов

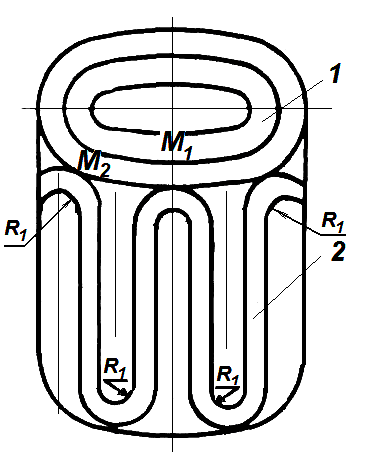

Разработка путей снижения затрат на производство крупногабаритных композитных переходников особенно важна, если один из слоев – дорогостоящий металл (Ti, Zr, Nb, Аg, Сu). Применение описанной выше технологии вырезки из листового биметалла криволинейной заготовки с последующим деформированием и калиброванием приводит к потере металла при вырезке, поэтому в ВолгГТУ была разработана и реализована принципиально новая технология изготовлении крупногабаритных биметаллических переходников, включающая получение сваркой плавлением криволинейной замкнутой полосы прямоугольного профиля из дорогостоящего металла М2, установку ее на жесткое основание, сварку взрывом торцевой поверхности заготовки с поверхностью метаемого плакирующего листа из металла М1, вырубки листа М1 по контуру криволинейной полосы в процессе метания, последующего «развертывания» и калибрования полученного биметаллического элемента на требуемый диаметр (рис. 2.9). Очевидно, что применение такой технологии не только обеспечивает полное использования дорогостоящего металла плакируемой полосы, но не требует получения листов дефицитного материала значительной длины и ширины. Возможность осуществления разработанной технологии была экспериментально доказана сваркой взрывом криволинейных (радиус кривизны R 1=100 – 300 мм) и прямолинейных пластин из BT1-0 сечением 5 × 5 мм с низкоуглеродистой сталью Ст3 толщиной 5 мм. Проведенные исследования показали, что оптимальный для этой пары режим сварки листового биметалла обеспечивает полную вырубку стального листа по контуру пластины и высокую прочность (σотр = 350 − 400 МПа) сварного соединения.

Потребность криогенной техники в прочно-плотных композиционных соединениях определила необходимость разработки способа изготовления бесстыкового крупногабаритного биметаллического переходника с коаксиальным расположением слоев, предусматривающего вырезку из сваренной взрывом биметаллической трубной заготовки замкнутого криволинейного контура (рис. 2.10), его развертывание пластическим деформированием и калибровку на требуемый диаметр D, что обеспечивает возможность получения переходников требуемого размера, сочетания и взаимного расположения слоев с реализацией высокой прочности разнородного соединения.

При проектировании биметаллического переходника, вырезаемого по замкнутому криволинейному контуру из трубной заготовки, необходимо руководствоваться приведенным в п.2.1.1 расчетным методом оценки предельной деформационной способности СКМ и использовать композит с высокими исходными механическими свойствами. 2.1.4. Комплексная технология получения крупногабаритных переходников и обечаек (прокатка +сварка взрывом+сварка плавлением) Изготовление крупногабаритных биметаллических переходников, например стале-алюминиевых, диаметром от 600 до 1000 мм штамповкой из листовых заготовок затруднено необходимостью изготовления биметаллических листов толщиной 20 мм площадью более 2 м2, отсутствием прессового оборудования необходимой мощности и неисследованностью деформационных процессов при вытяжке из биметалла с резко различающимися по механическим свойствам слоями цилиндрической кольцевой заготовки высотой до 200 мм. В связи с этим был предложен способ изготовления стале-алюминевых переходников и обечаек из биметаллических полос шириной 400 − 600 мм, включающий следующие операции: 1) вальцовка биметаллической полосы в полуобечайки; 2) фрезерование алюминиевого слоя на продольных кромках полуобечаек; 3) сборка биметаллических обечаек и АДС продольных швов; 4) фрезеровка плоских площадок в районе продольных швов обечаек; 5) плакировка сваркой взрывом отфрезерованных плоских площадок алюминиевым сплавом; 6) калибровка биметаллических обечаек; 7) разрезка биметаллических обечаек на кольца требуемой высоты. Для производства обечаек использовали биметаллические стале-алюминиевые листы, изготовленные совместной горячей прокаткой стали с тонким листом АМг6 и последующим наращиванием слоя алюминиевого сплава сваркой взрывом, что обеспечивало качественное соединение однородных материалов. Биметаллические листы вальцевали в полуобечайки радиусом 300 мм в трехвалковых вальцах. Фрезерование продольных кромок полуобечаек под аргонодуговую сварку до стали на расстоянии 15 мм производили на горизонтально-расточном станке. Близкое расположение сплава АМг6 от кромки стыка стального слоя при аргонодуговой сварке могло привести к перегреву зоны контакта стали с алюминиевым сплавом выше критической температуры (450 оС) и вызвать образование зародышей хрупких прослоек интерметаллидных фаз. Для уменьшения погонной энергии сварки и зоны термического влияния применялся активирующий флюс, резко увеличивающий проплавляющую способность электрической дуги. Для качественного плакирования сваркой взрывом зоны сварного шва листовым сплавом АМг6 наружный слой АМг6 в районе шва обечайки сфрезеровывался на горизонтально фрезерном станке в плоскую площадку согласно рис.2.12. Максимальная прочность соединения АМг5в - 12Х18Н10Т в 120 МПа достигалась при v с=500 м/с и v к = 2000 м/с, однако, соединение хрупко разрушалось по границе в процессе механических испытаний. Нагрев после сварки вызывал их расслоение, начиная с 400 оС (τ =0,5 – 1 ч).

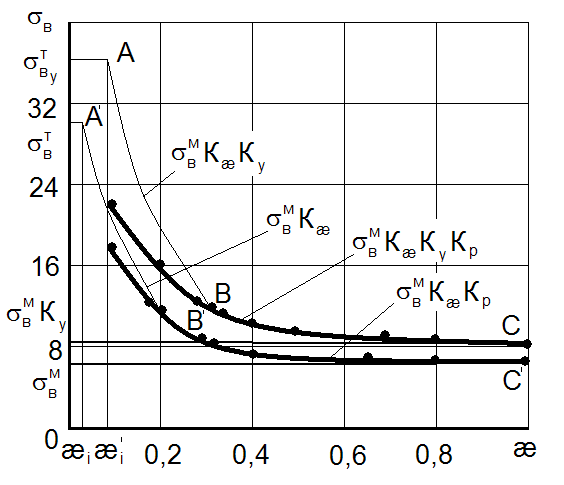

сплавов со сталью приводило к образованию оплавленных участков с постепенно нарастающей твердостью, относительная суммарная протяженность на границе раздела металлов К с ростом значений W увеличивается практически по линейному закону. Твердость оплавленных участков в сваренных на оптимальных режимах соединениях составляет от 2,0 до 3,5 ГПа, поэтому, несмотря на постепенный рост их размеров и количества, увеличение значений W не снижает прочности сварных соединений. Падение прочности соединения с дальнейшим увеличением W объясняется резким повышением твердости оплавленных участков от 3,5 до 6,2 ГПа, что вызывает охрупчивание зоны шва. Для уменьшения твердости получаемых оплавов возможно введение между сталью 12Х18Н10Т и сплавом АМг6 промежуточной прослойки из технически чистого алюминия. Свариваемая взрывом композиция АМг6 - АД1 - 12Х18Н10Т характеризуется значительной механической неоднородностью в состоянии после сварки взрывом и последующих технологических нагревов. Результаты испытаний на статическое растяжение поперек слоев трехслойного композита сплав АМг6-алюминий АД1-сталь Х18Н10Т общей толщиной около 33 мм после сварки взрывом и отжига при 350 оС показали (рис. 2.13), что уменьшение относительной толщины прослойки алюминия в диапазоне от 0,65 до 0,08 вызывает повышение разрушающих напряжений композиции после сварки взрывом с 100 до 210 МПа. Рекристаллизационный отжиг при температуре 350 – 400 оС в течение 1 ч устранял взрывное упрочнение АД1 и снижал разрушающее напряжение при χ = 0,65–1,0 до уровня прочности отожженного алюминия (70 МПа), с уменьшением χ до 0,08 прочность термообработанных образцов монотонно возрастает до 175 МПа. Определенное графо-аналитическим методом новое положение расчетной кривой (с учетом коэффициента контактного упрочнения, коэффициента реализации контактного упрочнения и коэффициента взрывного упрочнения) показало, что композиция АМг6 - АД1 - 12Х18Н10Т будет равнопрочна сплаву АМг6 – при значениях χ ≤0,02, соответствующих толщине алюминия менее 0,06 мм. Получение столь малых толщин алюминиевого подслоя между сплавом АМг6 и сталью 12Х18Н10Т практически нереально даже при использовании композиционной прослойки.

В практически реализуемом диапазоне толщин алюминиевой прослойки (1,0≤ χ ≤0,08) использование эффекта контактного упрочнения алюминиевой прослойки между АМг6 и 12Х18Н10Т решает задачу повышения прочности соединения в исходном состоянии после сварки взрывом и рекристаллизационного отжига. Плакирование стыков проводилось по двум вариантам: по схемам с вертикальным и горизонтальным расположением заряда ВВ. При процессе плакирования по схеме с вертикальным расположением заряда ВВ (рис. 2.14) для повышения жесткости трубы использовали четырехслойные стальные профилированные вкладыши с наружным радиусом, равным внутреннему радиусу трубы, а пространство внутри трубы заполнялось песком. После сварки взрывом заготовки имели радиальную деформацию до 25 % (рис. 2.14, б). Поэтому была опробована горизонтальная схема плакирования с исходным параллельным расположением пластин (рис. 2.15), позволявшая получать обечайки с минимальными деформациями, легко устраняемыми их последующей вальцовкой. При сборке пакета на боковые поверхности обечайки устанавливали дополнительные металлические накладки, а внутри под сварной шов вкладывали массивные 4-слойные стальные подложки – вкладыши. Для обеспечения дополнительной жесткости обечайка закапывалась в грунт. Высоту заряда ВВ плавно изменяли от 50 мм в начале до 35 мм в конце. Инициирование детонации ВВ производилось одновременно в 2-х точках.

|

а

а

б

б