Многоковшовый экскаватор — это самоходная землеройная машина непрерывного действия, разрабатывающая грунт с помощью ковшей, размещенных на шарнирно-пластинчатой цепи или роторе.

Каждый ковш последовательно выполняет все операции, составляющие цикл работы одноковшового экскаватора (резание грунта,, перемещение его к месту разгрузки, разгрузка ковша и его возвращение в забой). Однако благодаря наличию большого количества ковшей все операции происходят одновременно и процесс получается непрерывным. Непрерывность процесса устраняет динамические нагрузки и колебания в потребляемой мощности, что позволяет обеспечить более высокую, чем у одноковшовых экскаваторов, производительность при значительно меньшей сложности и металлоемкости машины и меньшем расходе электроэнергии. Преимуществом многоковшовых экскаваторов является также правильная форма разрабатываемых откосов грунта и возможность разработки глубоких выемок и высоких уступов. К недостаткам многоковшовых экскаваторов относятся трудность использования их в зимних условиях и непригодность для разработки грунтов, имеющих включения камней, размеры которых превышают 0,2 ширины ковша. Классификация. По характеру движения многоковшовые экскаваторы подразделяют на экскаваторы поперечного копания, или карьерные (экскаватор передвигается в направлении, перпендикулярном плоскости движения ковшей), и на экскаваторы продольного копания, или траншейные (направление движения экскаватора совпадает с плоскостью движения ковшей). Экскаваторы могут быть с поворотными и неповоротными платформами. С поворотными платформами экскаваторы конструктивно сложнее, но более универсальны. Они могут, двигаясь по одному пути, разработать верхний подуступ, а повернувшить на 180° и опустив ковшовую раму, без передвижки пути разработать нижний подуступ. Кроме того, экскаваторы с поворотными платформами могут разрабатывать тупики забоев. По ходовому оборудованию многоковшовые экскаваторы бывают с гусеничным и железнодорожным оборудованием. Гусеничное оборудование обеспечивает большую маневренность и его применяют в основном у траншейных экскаваторов. Железнодорожное оборудование обеспечивает большую устойчивость и плавность работы, и оно применяется у карьерных экскаваторов. По силовому оборудованию экскаваторы бывают с электрическими двигателями и с двигателями внутреннего сгорания (дизелями): Электрические двигатели переменного тока применяют у экскаваторов поперечного копания. Двигатели внутреннего сгорания, не связанные кабелем с источниками электроснабжения и обеспечивающие большую маневренность, применяют у экскаваторов продольного копания. По рабочему оборудованию многоковшовые экскаваторы подразделяют на экскаваторы с ковшами, расположенными на роторе или на шарнирно-пластинчатых цепях. Вместимость ковшей составляет от 18 до 300 дм3 и более. Разгружаются ковши в транспортные средства или в отвал посредством бункеров или ленточных конвейеров. Карьерные экскаваторы применяют для вскрышных работ и добычи полезных ископаемых [...II] категорий, глинистых пород IV категории при отсутствии крупных каменистых включений. Их применяют также на земляных работах при сооружении каналов, насыпей и выемок в дорожном строительстве. Экскаваторы продольного копания используют для рытья траншей при укладке нефтяных и газовых трубопроводных магистралей, водопроводных и канализационных сетей, кабельных линий, для создания и обслуживания ирригационных систем. В промышленности строительных материалов для добычи песка, гравия и глины применяют экскаваторы поперечного копания малой мощности. Экскаватор марки ЭМ-201А (рис. 2.4) имеет ходовое, силовое и рабочее оборудование и механизмы, обеспечивающие их работу.

Рис. 2.4. Схемы устройства и работы многоковшового экскаватора Ходовое оборудование состоит из ходовой тележки 1 с дву бордными металлическими колесами 2, опирающимися нрельсы железнодорожного пути с нормальной шириной колеи (1524 мм). Пара ведших колес объединена общим валом и приводится в движение индивидуальным электродвигателем через редуктор и пару цилиндрических шестерен. От вала приводных колес посредством цепной передачи приводится в движение барабан навивки кабеля, питающего двигатели электроэнергией. На ходовую тележку опирается платформа, на которой размещены рабочее оборудование, разгрузочные приспособления и механизмы привода и управления. Рабочее оборудование состоит из неподвижной стрелы 5, ковшовой рамы 3 с внутренним планирующим звеном, шарнирно-пластинчатой цепи с ковшами 4 и поддерживающих канатов 6. Ковшовую раму решетчатой конструкции крепят к платформе шарнирно, и ее можно устанавливать под углом +45° при верхнем копании и —45° при нижнем копании. Наружное планирующее звено удлиняет ковшовую раму. При необходимости его используют для зачистки подошвы уступа при нижнем копании. Внутреннее планирующее звено при радиальной разработке уступа используют для удлинения ковшовой рамы, но в большинстве случаев оно служит для разработки откоса параллельными слоями с попутной зачисткой подошвы уступа под передвижку железнодорожного пути при верхнем копании. На платформе установлены металлические конструкции, поддерживающие площадку с приводом звездочек шарнирно-пластинчатых цепей, и бункер, в который разгружаются ковши при огибании приводных звездочек. Металлические конструкции расположены консольно и вместе с оборудованием служат противовесом ковшовой раме. При необходимости к ним прикрепляют контейнеры с дополнительным уравновешивающим балластом. На платформе также устанавливают кабину с устройствами управления механизмами передвижения экскаватора по рельсам, движения ковшовой цепи, подъема и опускания ковшовой рамы и внутреннего планирующего звена, механизмом открывания и закрывания затвора бункера. Силовое оборудование экскаватора состоит из электродвигателей переменного тока с индивидуальным приводом каждого механизма, что значительно упрощает трансмиссии и систему управления. При работе экскаватора шарнирно-пластинчатая цепь вместе с ковшами двигается вдоль ковшовой рамы по верхним роликам, огибает направляющие колеса на конце внешнего планирующего звена, переходит в направляющие нижней части рамы и, двигаясь к экскаватору, обеспечивает резание грунта ковшами и их наполнение. Ковши сварные из листовой стали, неглубокие, спереди и сверху открытые, после заполнения материалом переходят на неподвижную наклонную раму, расположенную на платформе, и поднимаются вдоль желоба к приводным звездочкам. При огибании звездочек цепи поворачивают очередной ковш и находящийся в нем материал ссыпается в бункер. Так как одновременно с ковшами, двигающимися вдоль ковшовой рамы, рама перемещается вместе с экскаватором вдоль забоя, с поверхности откоса уступа срезается слой грунта толщиной от 20 до 70 мм (в зависимости от высоты уступа). Пройдя до конца разрабатываемого участка, экскаватор начинает возвратное движение, ковшовая рама опускается на толщину стружки и ковши снова срезают слой грунта. Материал постепенно накапливается в бункере и выгружается из него в транспортные средства при открывании затвора. Всеми механизмами управляет из кабины машинист экскаватора. Экскаватор ЭМ-201А имеет 33 ковша вместимостью по 20 дм3; шаг ковшей равен 1 м. В одну минуту опорожняется 30 ковшей, что обеспечивает производительность 36 м3/ч. Скорость ковшовой цепи 0,5 м/с, скорость передвижения экскаватора 0,05 м/с (0,18 км/ч). Экскаваторы поперечного копания ЭМ-302 и ЭМ-503 отличаются от экскаватора ЭМ-201А большими размерами и мощностью (вместимость ковшей соответственно 30 и 50 дм3, производительность 54 и 102 м3/ч), а также наличием отвальных ленточных конвейеров. Особенностью работы многоковшового экскаватора является сложное движение его ковшей. Ковш движется со скоростью ковшовой цепи уц относительно ковшовой рамы и со скоростью экскаватора Vэ вместе с ковшовой рамой вдоль забоя. Если условно представить на поверхности откоса (см. рис. 2.4) проекцию рабочей ветви ковшовой цепи, будет ясно, что при неподвижном экскаваторе ковши 1...5, двигаясь к экскаватору, срезают слой грунта в виде полоски лишь до тех пор, пока не попадут на участки, срезанные впереди идущими ковшами. Последующие ковши совсем не будут участвовать в резании грунта. При опускании ковшовой рамы образуется небольшое углубление (/) и резание прекратится, так как ширина ковшей меньше ширины ковшовой рамы. Чтобы каждый ковш участвовал в работе резания грунта, экскаватор должен двигаться вдоль забоя. При минимальной скорости движения экскаватора эффект резания невелик, так как лишь небольшая часть режущей кромки ковша режет грунт, а остальная движется над участком, срезанным впереди идущим ковшом (//). При очень большой скорости экскаватора относительно скорости цепи между срезанными полосками окажутся незатронутые участки, что недопустимо (/V). Наилучший результат дает соотношение скоростей, при котором полоски грунта, срезанные смежными ковшами, примыкают друг к другу (///). Это положение достигается, если результирующая скорость ковша Vк параллельна линии ММ, проходящей через крайние, противоположные точки режущих кромок двух смежных ковшей. Зная величину и направление скорости цепи vц, направление скорости экскаватора Vэ и направление результирующей скорости ковшей Vk!, посредством геометрического построения находим величину скорости экскаватора из треугольника АБС: Vэ = Vцtga1 (2.5) Из условия построения a1=a, tga = b/t где b — ширина режущей кромки ковша, участвующая в резании, м; t — шаг ковшей, м. Таким образом, Vэ = Vц b / t (2.6) Практически скорость экскаватора примерно в 10 раз меньше скорости ковшовой цепи. Производительность экскаватора и способы ее повышения. Эффективная производительность (м3/ч) многоковшовых экскаваторов П=60Vnkэki где V — геометрическая вместимость ковша, м3; kэ — коэффициент экскавации грунта (kэ =0.65...0.91); ki — коэффициент использования экскаватора ( ki =0,7... 0,9); n — число ковшей, разгружаемых в 1 мин; n = 60v/tц, (2.8) где Vц — скорость ковшовой цепи, м/с; t— шаг ковшей, м. Для повышения производительности многоковшовых экскаваторов необходимо тщательно подбирать толщину стружки соответственно пути резания и скоростям движения для максимального наполнения ковшей; применять ковши повышенной вместимости при разработке более мягких пород; обеспечивать полное опорожнение ковшей и устранять просыпание грунта; своевременно подавать транспортные средства и выполнять передвижку пути.

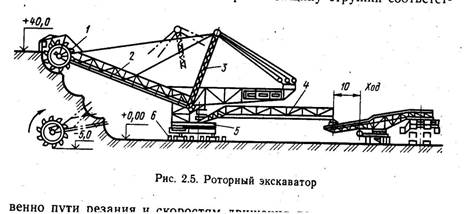

Рис. 2.5. Роторный экскаватор Для разработки полезных ископаемых в карьерах широко применяют многоковшовые роторные экскаваторы (рис. 2.5), сочетающие преимущества землеройных машин непрерывного действия с большими усилиями резания, свойственными одноковшовым экскаваторам. Ковши роторного экскаватора размещены на вращающемся колесе-роторе /, установленном на конце рамы 2, несущей также приемный ленточный конвейер. Рама поддерживается стрелой 3 и может наклоняться, перемещая ротор в вертикальной плоскости, что обеспечивает разработку уступа по высоте. Вместе с поворотной платформой 5 рама и ротор могут поворачиваться в горизонтальной плоскости. Рама может также выдвигаться вперед и подаваться назад. Поворотная платформа опирается на многоопорное гусеничное ходовое оборудование 6. Разгрузочный конвейер 4 подает грунт в транспортные средства или на перегружатель. Производительность крупных роторных экскаваторов достигает 100 тыс. м3/сут.

|