Виды износа. Основными видами износа являются абразивное, молекулярное и диффузионное изнашивание и приработочный износ.

Абразивный износ — это царапание твердыми частицами, находящимися в обрабатываемом материале, режущих поверхностей инструмента. Большой абразивный износ причиняют инструменту окалина и литейная корка на заготовках. Молекулярный износ происходит в результате действия молекулярных сил сцепления (прилипание, спекание) между материалами заготовки (стружки), вызывающих при трении скольжения отрыв (захватывание) мельчайших частиц материала инструмента. Этот вид износа характерен при обработке стали и других вязких материалов. При контакте одноименных материалов схватывание начинается при температурах, равных (0,3—0,4) Тпл, а при контакте разноименных материалов (0,35—0,5) Тпл, при очень высоких температурах контактирования процесс схватывания приводит к спеканию. Молекулярный износ можно уменьшить применением СОЖ, которые создают на контактных поверхностях защитные пленки, уменьшающие силы прилипания. Диффузионное изнашивание — это диффузионное растворение металла инструмента в обрабатываемом материале при температурах 800—850 °С. Интенсивность протекания диффузионных процессов заметно уменьшается при применении инструментальных материалов, химически инертных по отношению к обрабатываемому материалу. Резец по времени изнашивается неравномерно. В начале работы быстро истираются неровности, шероховатости режущей кромки и обезуглероженный слой инструмента, появившийся при его термической обработке. Этот износ называется приработочным. Стойкость инструмента. На рис. 15 процесс износа изображен графически.

Рис. 15. Зависимость износа резца по задней поверхности от продолжительности работы: зоны: 1 — приработки, 2— нормального износа, 3 — разрушения; Т — период стойкости резца Сначала в зоне 1 от А до В будет приработочный процесс. В зоне 2 — прямая ВС изображает нормальный износ, высота площадки из равномерно растет. Затем высота достигает определенной величины hзмах. Их дальнейший износ и перегрев резца вызывает резкое увеличение площадки износа, разрушение режущей кромки — зона 3. Чтобы не допустить разрушения режущей кромки, резец (или другой инструмент) снимают и перетачивают раньше, чем износ достигнет определенной допускаемой величины hздоп. Время работы инструмента до износа на величину hздоп называется периодом стойкости (стойкостью) Т (мин). Иначе говоря, стойкостью называется машинное время работы резца до переточки. На износ и стойкость инструмента влияют скорость резания, физико-механические свойства обрабатываемого и инструментального материала, состояние поверхности режущих кромок инструмента, жесткость технологической системы станка (СПИД), свойства применяемой СОЖ. элементы режима резания, углы резца и др. Наибольшее влияние на стойкость инструмента оказывает скорость резания. Чем скорость выше, тем больше энергии расходуется на процесс резания, тем больше выделяется тепла, тем интенсивнее происходит износ трущихся поверхностей режущей части инструмента и тем меньше период стойкости. Исследованиями и практикой установлено, что небольшое приращение скорости резания вызывает значительное изменение стойкости резца. Например, если скорость резания при работе твердосплавным резцом увеличивается в два раза, то стойкость резца уменьшится в 32 раза. В процессе работы все виды инструментов изнашиваются. Обслуживающий персонал — мастера, наладчики должны знать, до какого предела затупления (износа) можно доводить инструмент и когда изношенный или затупившийся инструмент снять для переточки или замены новым. Если доводить износ до точки b (рис. 15), такой износ будет неэкономичен, так как резец придется слишком часто перетачивать. Если доводить резец до слишком большого износа (до точки с), то при переточке придется удалять слишком много металла, инструмента. Кроме того, при работе с затупленным инструментом увеличиваются силы резания, ухудшается чистота обработки, повышается температура резания и усиливается сам процесс изнашивания. Существует несколько способов определения износа инструментов. Критерии блестящей полоски—при появлении на поверхности резания блестящей полоски (при обработке стали), а при обработке чугуна — темных пятен резец считается затупившимся. Появление блестящей полоски соответствует началу третьего периода износа (зона 3,рис. 15). Этот способ не применяют при работе сложным и дорогостоящим инструментом и при чистовых работах. Силовой критерий (критерий Шлезингера) — резец считается затупленным, когда начинается заметное увеличение сил резания. Показание амперметра, включенного в цепь якоря мотора, может служить критерием износа. г»тог способ применяется при исследовательских работах, когда станки оснащены специальными приборами для измерения сил резания. Современные станки 16К20, 1К62, 1А16 и другие имеют на щитках управления амперметры. Амперметр покажет при затуплении инструмента резкое возрастание расходуемой мощности на резание. Критерий оптимального износа подразумевает износ, при котором общий срок службы инструмента получается наибольшим. Общий срок службы резца М (в мин) определяется как произведение количества переточек К на время работы (стойкость) Т,за которое этот износ образовался:

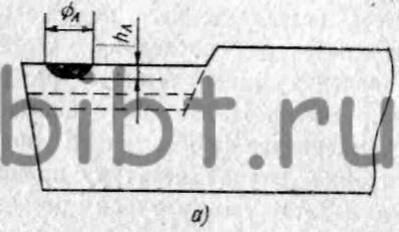

В процессе резания режущий инструмент изнашивается. Различают два вида износа: по передней и по задней граням (рис. 9). Износ по передней грани (рис. 9, а) появляется вследствие трения стружки. На передней грани появляется лунка диаметром øл и глубиной hл. Режущую кромку резца защищает застойная зона — нарост, поэтому лунка появляется за пределами нароста (1—2 мм от режущей кромки). Износ по задней грани (рис. 9, б) появляется вследствие трения задней грани и обработанной поверхности. На задней грани появляется площадка износа hз. Износ по передней грани преобладает при черновой обработке, по задней грани — при чистовой обработке. Рис. 9. Виды износа резца: а — по передней грани, б — по задней грани Зависимость износа от времени работы резца показана на рис. 10, а. Различают три стадии износа: 1. приработка, 2. установившийся износ, 3. катастрофический износ. Важно не доводить инструмент до критического износа hк. Это ведет к разрушению резца, увеличению трудоемкости его восстановления и сокращению срока службы. При черновой обработке устанавливают критерий износа hз=2-3 мм, после чего резец перетачивают. Заточка восстанавливает исходную геометрию инструмента (см. рис. 9). При чистовой обработке следует учитывать размерный износ инструмента hр (рис. 10,б). Резец изнашивается в радиальном направлении, при этом уменьшается его; длина и соответственно увеличивается диаметр обрабатываемой детали. Величина радиального износа: hр=hз* tga. Кроме того, большой износ по задней грани увеличивает шероховатость обработанной поверхности. Обычно принимают при чистовой обработке критерий износа hз=0,2—0,4 мм. Нанесение износостойких покрытий приводит к снижению коэффициента трения на передней поверхности, что вызывает уменьшение источника теплоты трения на передней поверхности и в конечном итоге увеличивает период стойкости инструмента

|