ОБЩИЕ ПОЛОЖЕНИЯ.

ЛАБОРАТОРНАЯ РАБОТА

ВЛИЯНИЕ РАЗМЕРНОГО ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА НА ТОЧНОСТЬ ОБРАБОТКИ.

1.ЦЕЛЬ РАБОТЫ: Изучения видов изнашивания режущих инструментов; погрешностей, возникающих в результате размерного износа режущих инструментов и определение периодичности поднастройки инструмента для различных методов обработки.

ЗАДАЧИ РАБОТЫ 2.1 Определить влияние размерного износа инструмента на точность обработки. 2.2 Рассчитать периодичность поднастройки инструмента

3. ИНСТРУМЕНТЫ МАТЕРИАЛЫ И ПРИНАДЛЕЖНОСТИ.

1. Микроскоп универсальный инструментальный

ОБЩИЕ ПОЛОЖЕНИЯ. Интенсивный размерный износ режущего инструмента существенно влияет на точность деталей. Очень важным для практики обработки является исследование процессов деформирования и разрушение режущей части инструментов. В результате многочисленных исследований процесса резания установлено, что при взаимодействии инструмента и обрабатываемого материала в результате изнашивания на передней поверхности режущего лезвия образуется “лунка”, а на задней поверхности - “площадка”. Изнашивание происходит при резании любых материалов и при различных режимах обработки. В зависимости от условий резания и свойств материалов (обрабатываемого и инструментального) наибольшую интенсивность изнашивания может претерпевать передняя или задняя поверхность инструмента (Рис. 3.1 а,б). При одновременном изнашивании по передней поверхности фаска f (Рис. 3.1.в) уменьшается и происходит разрушение режущей кромки. На основании исследований, появилась возможность систематизировать различные виды изнашивания и объяснить их физическую природу: а) Абразивное изнашивание инструмента происходит путем царапания и истирания отдельных поверхностей инструмента твердым включением, находящимся в обрабатываемом материале. Отделение частичек материала осуществляется путем микро резания, глубинного вырывания и поверхностного деформирования, приводящего к разрыхлению поверхностных слоев. б) Адгезионное изнашивание связано с молекулярным взаимодействием поверхностных слоев режущего инструмента и обрабатываемого материала. Наличие в области контакта чистого трения значительно активизирует адгезионный износ (схватывания, прилипание, холодная сварка). При движении деформированного материала все время происходит процесс разрушения и возникновение “мостиков сварки” и адгезионных пятен на поверхности режущего клина. Частицы материала вырываются с поверхности инструмента и уносятся со стружкой. в) Диффузионное растворение обрабатываемого и инструментального материала при резании на высоких скоростях при больших контактных температурах и давлениях. Диффузионное растворение приводит к разрушению тонких поверхностных слоев режущего инструмента и передней поверхности образуется лунка. В условиях активного охлаждения зоны резания и газонасыщения контактных слоев возможно также наличие абразивно-химического износа (“окислительный”, “коррозионный” износ). Для количественной оценки величины износа инструмента существуют различные методы: а) Измерение линейных размеров следов износа на передней и задней поверхностях инструмента, а также определение объема и веса удаленного металла; б) Косвенные методы оценки величины износа, связанные с увеличением шероховатости обработанной поверхности, увеличением размеров изделия (“размерный износ”), увеличением сил резания и температуры резания; в) Метод радиоактивных изотопов путем измерения радиоактивности стружки (сложность оборудование и необходимость тщательного соблюдения техники безопасности снижают возможности применения этого метода). При размерном износе инструмента его режущая кромка занимает новое положение, вызывая погрешность обработки. В зависимости от конкретных условий обработки, режущая кромка может округляться, выкрашиваться, скалываться. Этот процесс протекает непрерывно в течении всего периода стойкости ин6струмента.

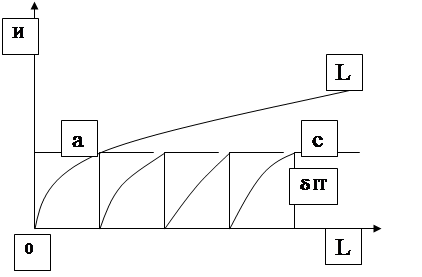

Рис 3.2 Кривая изнашивания режущего инструмента.

В очень многих случаях зависимость износа N от пути l резания представляется кривой, показанной на рис. 3.2. Такая кривая меняет три участка. При прохождении в относительном движении сравнительно небольшого пути l1 инструмент изнашивается наиболее интенсивно (зона I). Это происходит в связи с быстрым износом микронеровностей инструмента, оставшихся после затачивания. В начале работы поверхности инструмента прирабатываются,и несколько округляется режущая кромка. Постепенно величина износа достигает определенного значения, допустимого без ухудшения шероховатости и точности обработки (зона II). На пути резания l2 износ изменяется по линейному закону. Дальнейшая работа приводит к резкому возрастанию износа по задней и передней поверхности и разрушению режущего лезвия(III зона – “катастрофического” износа). Если не допускать работу инструмента в зоне 3, то срок его службы значительно увеличится. Интенсивность размерного износа No определяют на линейном участке пути резания; No=N2/l2 (3.1) где N2 – износ инструмента на участке l2. Интенсивность размерного износа называют относительным. Для того, чтобы учесть износ инструмента в зоне I, принимают следующее положение. Линейный участок кривой изнашивания (зона II) условно увеличивают, проводя линию аа’. Тогда на оси ординат отсекается участок Ин, называемый начальным износом, который также оценивается в микрометрах. Размерный износ с достаточной степенью точности для пути резания L можно определить по формуле

Dн=Ин+ИL/ Формула 3.2 может быть трансформирована: для различных методов обработки, для продольного точения Dн=Ин+Иo·(p·d·e)/ где d - диаметр заготовки, l-длина обрабатываемой поверхности, S-подача. Для строгания Dн=Ин+Иo·(L·B)/ где L и B - длина и ширина обрабатываемой прямоугольной поверхности.

Для протягивания Dн=Ин+Иo·Ln/ где L-длина протягиваемого отверстия, n-число обрабатываемых заготовок. Чтобы можно было пользоваться данными формулами, необходимо иметь значение Ин и Иo для различных инструментов и обрабатываемых материалов. Эти данные приведены в справочной литературе. Относительный износ определяют для пути резания 1000мм. Для каждого метода обработки характерны свои значения износа режущего инструмента, он так же существенно зависит от жесткости технологической системы. Постоянное изменение положения режущей кромки инструментов в ходе механической обработки приводит к появлению отклонений формы. Так, если обтачиваемая деталь и путь резания оказываются достаточно большими, износ инструмента приводит к образованию конусообразности. Если этот износ равномерно распределяется на размеры деталей в партии, то размеры деталей будут постоянно и равномерно увеличиваться. Эти же положения следует отнести и к операции растачивания. При фрезеровании процесс определения погрешности формы несколько затрудняется, поскольку инструмент изнашивается по более сложным законам, определяемыми условиями входа и выхода инструмента из заготовки. Как правило, износ режущего инструмента влияет на точность более существенно, чем другие составляющие. Время работы инструмента до допустимой величины износа, определяемой критерием затупления, называется периодом стойкости T и выражается в минутах (в секундах) или в единицах длины режущей кромки. Стойкость является одной из важнейших характеристик работоспособности инструмента. Для определения оптимального износа пользуются критерием затупления;

Методика определения размерного износа сравнительно проста. Воспользуемся ее для решения практической задачи.

Пример: Партию заготовок из углеродистой стали обрабатывают на токарно-револьверном станке. Диаметр обтачиваемой поверхности d=20 мм, длина l=30 мм. Обработку производят со скоростью резания v=100 м/мм и подачей So=0,3 мм/об. Резец оснащен пластинкой из твердого сплава. Необходимо определить, на сколько изменится диаметр последней заготовки из партии 500 штук вследствие износа резца, если подналадка инструмента отсутствует. Размерный износ Dн= Nн+No·(p·d·n)/ где n-число деталей в партии. По справочнику для данного случая Nн=5 мкм и No=10 мкм/км. Тогда Dн=5+10·p·20·30·500/ Диаметр последней заготовки возрастает на 2·Dн=72 мкм. Чтобы уменьшить влияние размерного износа на точность обработки производят регулировку инструмента или подналадку инструмента за период стойкости. Регулировку применяют для инструментов, допускающих перемещения режущей кромки относительно заготовки(резцов, фрез и других инструментов). При работе на предварительно настроенных станках компенсация износа обеспечивается с помощью специальных подналадчиков. Схема работы таких подналадчиков дана на рис. 3 3.

Рис.3.3. Схема работы подналадчика.

Инструмент изнашивается по закону, выраженному известной кривой oab. Однако В точке а происходит подналадка инструмента и его режущая кромка переходит в положение, соответствующее начальному. Затем этот процесс может быть автоматически много кратно повторен. Подналадчик настраивают так, чтобы линия ас отстояла от оси абсцисс на величину, соответствующую части допуска IT (коэффициент d<1).

4. Практическая часть:

4.1 В соответствии с заданием рассчитать износ режущего инструмента. 4.2 Определить через какое количество деталей необходимо производить поднастройку режущего инструмента.

Содержание отчета. 5.1 Цель работы. 5.2 Задание работы 5.3 Инструмент, материалы и принадлежности. 5.4 Выводы

6.Литература:

Контрольные вопросы.

|

(3.2)

(3.2)