Прядение

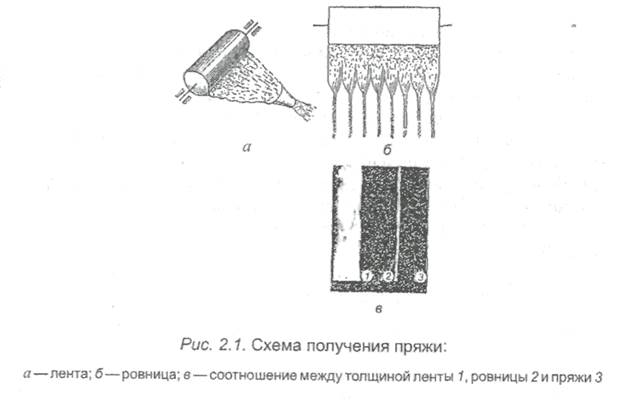

Прядение — совокупность процессов, в результате которых из сравнительно коротких волокон путем их соединения и скручивания получают гибкую прочную нить — пряжу. Процесс переработки волокон в пряжу состоит из нескольких операций, последовательность и количество которых занисит от вида волокна и его качества, вида вырабатываемой пряжи. Процесс прядения волокон подразделяется на операции. Разрыхление волокон -~ разбивание волокнистой массы на более мелкие клочки и очистка от различных примесей. Составление смесок — процесс подбора волокнистой массы для получения пряжи с требуемыми свойствами, смески могут быть из однородных и разнородных волокон. Трепание волокнистой массы производится на трепальных агрегатах с целью наиболее полного разрыхления волокнистой массы и удаления грубых примесей. На трепальных машинах производится замасливание волокон с целью снижения электризуемости химических волокон и большей подвижности шерстянных. Чесание производится на чесальных машинах различных систем и конструкций, кардных или гребенных, в результате чего волокнистая масса приобретает вид тонкой ватки, холстика или лепты. Выравнивание ленты, утонение ровницы. После чесания лента имеет неравномерную толщину. Для выравнивания несколько лент складывают. После выравнивания на ленточных машинах лента довольно толстая, и для получения пряжи ее необходимо утонить. С этой целью производится утонение ровницы на различных машинах путем вытягивания в 0—30 раз. Собственно прядение осуществляется на кольцепрядиль-ных машинах, где производится вытяжка ровницы под действием быстровращаюшихся веретен, скручивание и намотка на веретено. В последнее время, особенно в хлопкопрядении, широкое применение находят безверетенные способы прядения: пневмомеханический (камерный и роторный), пневматический (вихревой), электромеханический. Наибольшее распространение получили первые два способа. Скорость прядения при безверетенном способе увеличивается в 2—2,5 раза и более, размер поковки по сравнению с веретенным — в 10—15 раз, чистота пряжи — в 2—3 раза и др. Прядение различных волокон по своей природе, а также длине, тонине, качеству производится по различным системам. Хлопок перерабатывается по трем системам на кольцепрядильных машинах: гребенной, кардной и аппаратной и безверетенным способом на машинах БД. По гребенной системе перерабатывается длинноволокнистый хлопок, который проходит все операции. Полученная пряжа отличается прочностью, гладкостью, ровностью, толщиной (5,8- 15,4 текс). По кардной системе перерабатывается средневолокнистый хлопок, который проходит все операции прядения за исключением гребнечесания (11,8—83,3 текс). По аппаратной системе перерабатываются коротко волокнистый хлопок и отходы прядильного производства. При этом способе ватка после кардочесания делится на отдельные полоски (рис. 3, а — в), которые скручиваются в ровницу и поступают па прядильные машины. Аппаратная пряжа толстая (50 250 текс), рыхлая, пушистая, неравномерная по толщине и прочности.

Шерсть прядут по гребенной (камвольной), аппаратной (суконной) и полугребенной (реже) системам в чистом виде или смеси с природными и химическими волокнами. Гребенное (камвольное) прядение применяют для прядения тонкой, полутопкой и полугрубой шерсти в чистом виде или смеси с химическими волокнами. При гребенной системе прядения сырье проходит следующие процессы переработки: трепание, удаление растительных примесей (карбонизация для аппаратной пряжи), смешивание, замасливание (эмульсией олеиновой кислоты или минеральных масел), расщипывание, кардное и гребенное чесание, выравнивание и утонение ровницы, прядение. Ровная, гладкая гребенная пряжа характеризуется высокой плотностью и тониной (14,5—55,6 текс), применяется для более тонких платьевых, костюмных и пальтовых тканей. Аппаратное (суконное) прядение применяется для переработки в пряжу коротковолокнистой шерсти и химических штапельных волокон. Аппаратная пряжа характеризуется высокой пушистостью, толщиной (62,5 — 500 текс), неравномерностью, используется для более тяжелых костюмных и пальтовых тканей. Лен прядут из длинных волокон и коротких очесов, поэтому различают две системы прядения льняных волокон: льняную и оческовую. В отличие от других льняные волокна прядут по сухому и мокрому способам, когда ровницу перед поступлением в вытяжной аппарат увлажняют горячей водой. При льняной системе прядения пряжу получают из длинных распрямленных волокон, предварительно расчесанных гребнями специальных чесальных машин. По оческовому способу прядения пряжу вырабатывают из очесов с использованием других волокон. Прядение шелка характеризуется использованием в качестве сырья различных отходов производства натурального шелка (недоработанные и поврежденные коконы, очесы, сдиры, срыв нитей во время размотки и др.)- Прядение производится по гребенной, оческовой и аппаратной системам. Химические волокна можно переработать любым способом прядения.

|