Схема расположения оборудования для производства полупродукта, схема машины непрерывной разливки стали (для непрерывнолитой заготовки).

1. 2.

Рисунок 1 - Схема расположения основного оборудования стана 1950

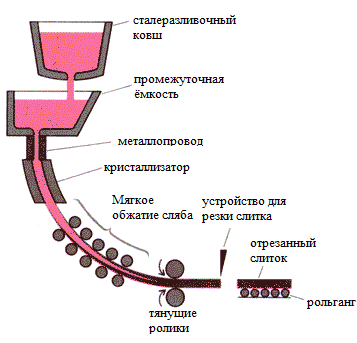

Схема машины непрерывной разливки стали

Рисунок 2 - Схема машины непрерывной разливки стали 3. 2.3. Краткая характеристика основного и вспомогательного оборудования по производству заготовок (технологические инструкции).

Состав прокатного стана: 1. Участок туннельной печи 2. Черновая группа 3. Чистовая группа 4. Уборочная группа Участок туннельной печи Туннельная печь роликового типа Характеристика приведена в ВТИ-П-02-99637759-2008. Черновая группа Входной рольганг и регулируемые входные линейки перед устройством гидросбива черновой группы клетей Количество роликов, шт. 10 Диаметр ролика, мм 350 Длина бочки ролика, мм 1950 Максимальная скорость рольганга, м/с 1,5 Минимальное раскрытие линеек, мм 800 Максимальное раскрытие линеек, мм 1950 Устройство гидросбива черновой группы клетей Количество тянущих роликов, шт. 4 Количество коллекторов с форсунками, шт. в т.ч.: 4 верхних 2 нижних 2 Количество форсунок на коллекторе, шт. 26 Расход воды, м3/ч 433 Давление воды, бар 220 Вертикальная клеть черновой группы Диаметр рабочего валка, мм 900÷1020 Длина бочки рабочего валка, мм 478 Минимальное раскрытие валков, мм 770 Максимальное раскрытие валков, мм 2060 Точность установки раствора валков, мм +0,2 Боковое обжатие каждой стороны, мм до 30 Максимальное давление металла на валки, кН 4000 Мощность электродвигателя, кВт 250 Клеть черновая кварто Диаметр рабочего валка, мм 1100÷1220 Длина бочки рабочего валка, мм 1950 Диаметр опорного валка, мм 1450÷1350 Длина бочки опорного валка, мм 1950 Точность установки раствора валков, мм +0,005 Ход гидравлических цилиндров, мм 310 Мощность электродвигателя, кВт 9000 Давление металла на валки, кН 46000 Прокатный модуль рабочей клети, кН/мм 6000 Расход воды на охлаждение валков: – рабочих, м3/ч 820 – опорных, м3/ч 47 Система межклетьевого охлаждения полосы Количество коллекторов, шт.: - нижний 1 - верхний 1 Расход воды, м3/ч 160 Рабочий рольганг за черновой группой клетей и устройство промежуточного охлаждения Количество роликов, шт. 35 Диаметр ролика, мм 350 Длина бочки ролика, мм 1950 Длина секции охлаждения, м 18,72 Количество коллекторов, шт. 8 Расход воды, м3/ч до 3360 Подогреваемый передаточный рольганг Характеристика приведена в ВТИ-П-02-99637759-2008. Чистовая группа Входной рольганг Количество роликов, шт. 7 Диаметр ролика, мм 350 Длина бочки ролика, мм 1950 Шаг роликов, мм 915 Длина рольганга, мм 5490 Максимальная скорость рольганга, м/с 4,58 Максимальное ускорение, м/с2 3,09 Расход охлаждающей воды, м3/ч 13 Давление охлаждающей воды (на насосе), бар 4,5 Номинальная мощность двигателя, кВт 8 Номинальная скорость двигателя, об/мин 970 Передаточное число 6,9 Линейная скорость, м/мин 154,6 Длина линеек, мм 5755 Раскрытие линеек рольганга, мм: – минимальное 800(810) – максимальное 1950 (2060) Точность раскрытия линеек, мм +2 Регулировка скорости линеек, мм/с 75 Количество боковых роликов, шт. 2 Диаметр бокового ролика линейки, мм 500 Барабанные ножницы Максимальное сечение разрезаемой полосы при температуре 8500С, в мм 45х1800 Максимальное усилие реза, кН 6000 Скорость реза, м/с 0,5÷1,2 Периодичность замены ножей, резов 13000 Точность реза, мм +25 Время замены: – ножниц (кассеты), минут 30 – ножей, минут 240 Зазор между ножами, мм: – минимальный 0,4 – максимальный 0,7 Расстояние между центрами барабанов, мм 1120 Перекрытие ножей, мм 3,0 Внешний диаметр ножей, мм 1123 Расход охлаждающей воды, м3/ч 77 Масса кассеты, т 78 Входной и выходной ролики ножниц Количество, шт. (вход/выход) 1 Номинальная мощность двигателя, кВт 4,5 Номинальная скорость двигателя, об/мин 90 Максимальная скорость двигателя, об/мин 90 Диаметр ролика, мм 350 Устройство гидросбива чистовой группы клетей Диаметр тянущих роликов, мм 350 Длина бочки тянущего ролика, мм 1950 Расстояние между центрами тянущих роликов, мм 3200 Расход воды на охлаждение роликов, м3/ч 24 Давление воды на охлаждение, бар 12 Количество роликов, шт. 4 Максимальная скорость, м/с 1,5 Количество коллекторов с форсунками, шт.: 4 – верхних 2 – нижних 2 Количество форсунок на коллекторе зоны 1, шт.: - узкая зона (до 1400 мм) 20 - 2 широкие зоны (до 1800 мм) 6 Количество форсунок на коллекторе зоны 2, шт.: - узкая зона (до 1400 мм) 21 - 2 широкие зоны (до 1800 мм) 4 Расход воды (4 коллектора), м3/ч 326,8 Расход воды (на форсунку), л/мин 53,4 Давление воды, бар 220 Вертикальная клеть чистовой группы Диаметр рабочего валка, мм 760÷860 Длина бочки рабочего валка, мм 260 Минимальное раскрытие валков, 800 Максимальное раскрытие валков, мм 2050 Точность установки раствора валков, мм +0,2 Настройка скорости для каждой стороны, мм/с 30 Боковое обжатие каждой стороны, мм 12 Ход (с каждой стороны), мм 625 Расход воды на охлаждение валков, м3/ч 45 Максимальное давление на валки, кН 1200 Мощность электродвигателя, кВт 150 Базовая скорость двигателя, об/мин 430 Максимальная скорость двигателя, об/мин 800 Передаточное отношение 1:21,4 Клеть чистовая кварто (F1-F4) Диаметр рабочего валка, мм 810÷730 Длина бочки рабочего валка, мм 2250 Диаметр опорного валка мм 1470÷1320 Длина бочки опорного валка, мм 1950 Точность установки растворов валков, мм +0,005 Внутренний диаметр гидравлических цилиндров, мм 1050 Ход гидравлических цилиндров, мм 180 Скорость цилиндра при подаче/отводе, мм/с 5,5 Максимальное усилие цилиндра, кН 22500 Максимальное рабочее давление, бар. 260 Мощность электродвигателя, кВт 9000 Давление металла на валки, кН 43000 Усилие положительного изгиба, кН 2000 Усилие отрицательного изгиба, кН 1200 Модуль жесткости клетей, кН/мм 6000 Номинальная нагрузка месдозы, кН 22000 Ход осевого смещения, мм +150 Точность установки системы перемещения валков, мм +0,1 Расход воды на охлаждение валков, м3/ч на каждую клеть: – рабочих 655÷842 – опорных (F1,F2) 32 – опорных (F3,F4) 20 Расход смеси вода/смазка на каждую клеть (F1,F2,F3), м3/ч 3,6 Клеть чистовая кварто (F5 и F6) Расстояние между клетями, мм 5500 Диаметр рабочего валка, мм 700÷630 Длина бочки рабочего валка, мм 2250 Диаметр опорного валка, мм 1450÷1320 Длина бочки опорного валка, мм 1950 Внутренний диаметр гидравлических цилиндров, мм 870 Ход гидравлических цилиндров, мм 200 Скорость цилиндра при подаче/отводе, мм/с 6,5 Максимальное усилие цилиндра, кН 22500 Точность установки раствора валков, мм +0,005 Мощность электродвигателя, кВт 7000 Давление металла на валки, кН 30000 Усилие положительного изгиба, кН 1500 Усилие отрицательного изгиба, кН 1000 Модуль жесткости клетей, кН/мм 5500 Номинальная нагрузка месдозы, кН 16000 Ход осевого смещения, мм +150 Точность установки системы перемещения валков, мм +0,1 Расход воды на охлаждение валков, м3/ч: – рабочих 562÷567 – опорных 20 Характеристика луперов Количество роликов, шт. 5 Диаметр роликов, мм 240 Длина бочки ролика, мм 1950 Точность контроля высоты лупера, град. ±0,3 Длина рычага лупера, мм 550 Расход охлаждающей воды на каждый лупер, м3/ч 21 Давление охлаждающей воды, бар 4 Цилиндры сдвижки рабочих валков Количество на клеть верх/низ, шт. 4 Внутренний диаметр/диаметр штока, мм 160/110 Максимальный ход, мм 320 Скорость на приводной/рабочей стороне, мм/с 20/20 Цилиндры положительного изгиба (F1-F4) Количество (для верхних валков), шт. 8 Количество (для нижних валков), шт. 8 Скорость на вход/выход, мм/с 35/35 Внутренний диаметр/диаметр штока, мм 200/160 Максимальный ход верхние/нижние, мм 265/75 Цилиндры отрицательного изгиба (F1-F4) – в подушках опорных валков Количество (для верхних валков), шт. 8 Количество (для нижних валков), шт. 8 Скорость на вход/выход, мм/с 35/35 Внутренний диаметр/диаметр штока, мм 120/90 Максимальный ход верхние/нижние, мм 125/95 Цилиндры положительного изгиба (F5,F6) Количество (для верхних валков), шт. 8 Количество (для нижних валков), шт. 8 Скорость на вход/выход, мм/с 35/35 Внутренний диаметр/диаметр штока, мм 180/130 Максимальный ход верхние/нижние, мм 160/100 Цилиндры отрицательного изгиба (F5,F6) – в подушках опорных валков Количество (для верхних валков), шт. 8 Количество (для нижних валков), шт. 8 Скорость на вход/выход, мм/с 35/35 Внутренний диаметр/диаметр штока, мм 110/80 Максимальный ход верхние/нижние, мм 75/75 Гидравлические защелки подушек опорных валков Количество на клеть, шт. 4 Внутренний диаметр/диаметр штока, 80/56 Ход цилиндра, мм 70 Скорость при подаче/отводе, мм/с 20/20 Гидравлические защелки подушек рабочих валков Количество на клеть, шт. 4 Внутренний диаметр/диаметр штока, 63/40 Ход цилиндра, мм 40 Скорость при подаче/отводе, мм/с 20/20 Нижняя вводная проводка Длина проводки, мм 2300 Раскрытие проводки, мм 800÷1950 Скорость настройки, мм/с 70 Система межклетьевого охлаждения полосы Количество коллекторов (верх/низ), шт. 5/5 Расход воды на каждом участке, м3/ч: - верхнее 87 - нижнее 81 Давление воды, бар 12 Система охлаждения лупера Количество головок на каждый лупер, шт. 1 Расход на охлаждение лупера, м3/ч 14 Перекрестное охлаждение полосы, м3/ч 20 Давление воды в форсунках, бар 12 Характеристики охлаждения коллекторов RTC (F1-F3) Число коллекторов рабочих валков, шт. 2 Полный расход воды (каждая клеть), м3/ч 336 Давление воды в форсунках, бар 12 Характеристики охлаждения коллектора RTC (F4) Число коллекторов рабочих валков, шт. 2 Полный расход воды (каждая клеть), м3/ч 269 Давление воды в форсунках, бар 12 Основные характеристики селективного охлаждения (SC) клетей F5 и F6 Число головок рабочих валков, шт. 2 Полный расход воды (каждая клеть), м3/ч 236 Давление воды в форсунках, бар 12 Основные характеристики коллекторов охлаждения рабочих валков Число головок рабочих валков, шт. 2+2 Полный расход воды F1-F3 (каждая клеть), м3/ч 484 Полный расход воды F4 (каждая клеть), м3/ч 428 Полный расход воды F5¸F6 (каждая клеть), м3/ч 372 Давление воды в форсунках, бар 12 Основные характеристики коллекторов охлаждения опорных валков Количество коллекторов (каждая клеть), шт. 1 Ширина коллектора, мм 4700 Давление воды в форсунках, бар 4,5 Система технологической смазки (F1-F3) Количество коллекторов на клеть верх/низ, шт. 1/1 Расход воды (верх/низ), м3/ч 2/2 Давление воды в форсунках, бар 4,5 Мощность насоса, л/ч (давление 5 бар) 948 Мощность двигателя, кВт 0,55 Базовая скорость двигателя, об/мин 1500 Система обеспыливания Количество головок каждая клеть, шт. 2 Расход воды, м3/ч 14 Давление воды в форсунках, бар 12 Система прижима полосы Количество вентиляторов, шт. 3 Расход воздуха для каждого вентилятора, м3/ч 45000 Уборочная группа Отводящий рольганг Количество роликов, шт. 338 Диаметр роликов, мм 250 Длина бочки ролика, мм 1950/2100 Шаг роликов, мм 270/280/290 Максимальная скорость рольганга, м/с 18,6 Система ламинарного охлаждения полосы Длина секции охлаждения, м 60,6 Количество коллекторов охлаждения, шт. 23 Количество охлаждающей воды: – верхняя часть системы, м3/ч 4600 – нижняя часть системы, м3/ч 4600 – боковые смывы, м3/ч 460 Подпольная моталка Толщина сматываемых полос, мм 1,0÷12,7 Масса рулона максимальная, т 36,0 Внутренний диаметр рулона номинальный, мм 762 Наружный диаметр рулона, мм 1200÷2300 Максимальная скорость смотки, м/с 16,5 Температура смотки, 0С 490÷750 Диаметр формирующих роликов, мм 308 Длина бочки формирующих роликов, мм 1950 Расход охлаждающей воды, м3/ч 130 Тележка для рулонов Ход перемещения, мм 5900 Скорость перемещения, м/с 0,37 Ход подъема, мм 1400 Скорость подъема, м/с 0,1 Промежуточная станция хранения рулонов Максимальный вес рулона, т 36,0 Ширина рулона, мм 800÷1800 Максимальный внешний диаметр рулона, мм 2300 Сниматель рулона Грузоподъемность, т до 36,0 Горизонтальный ход, мм 4300 Скорость перемещения, мм/с 410 Вертикальный ход, мм 170 Скорость подъема, мм/с 65 Транспортер с шагающей балкой № 1 Количество посадочных мест для рулонов, шт. 4 Длина транспортера, мм 20000 Ход перемещения, мм 5000 Скорость перемещения, мм/с 500 Платформа для подъема и разворота рулонов Грузоподъемность, т 36,0 Ход подъема, мм 2900 Скорость подъема, мм/с 100 Поворот платформы, град до 180 Транспортер с шагающей балкой № 2 Количество посадочных мест для рулонов, шт. 14 Ход перемещения, мм 3600 Длина транспортера, мм 50400 Скорость перемещения, мм/с 250 Машина для обвязки рулона по образующей Количество обвязок на рулон, шт. от 1 до 3 Максимальный наружный диаметр рулона, мм 2300 Внутренний диаметр рулона, мм 762 Ширина рулона, мм 800÷1800 Температура рулона, 0С 400÷750 Вес рулона ленты, кг до 450 Количество обвязочных головок, шт. 1 Размеры ленты, мм 31,75х0,9 Расход сжатого воздуха на цикл обвязки, м3 3 Цикл обвязки (один виток), сек. 50 Натяжение обвязки, кг до 1600 Скорость подачи ленты, м/с 1,7 Машина для радиальной обвязки рулона Количество обвязок на рулон, шт. от 2 до 3 Техническая характеристика машины аналогична машине для обвязки рулонов по образующей Станция взвешивания рулонов Количество тензодатчиков, шт. 4 Максимальная грузоподъемность, т 38,0 Точность взвешивания, % +0,1 Маркировщик образующей поверхности рулонов Максимальный внешний диаметр рулона, мм 2300 Ширина рулона, мм 800÷1800 Температура рулона, 0С 400÷700 Тип маркировки (матричная печать) 5х7 Размер символов, мм 75 Количество строк, шт. 1 Количество символов в строке, шт. 9 Маркировщик торцевой поверхности рулонов Назначение и характеристика аналогичны маркировщику образующей поверхности рулонов. Линия инспекции полосы и отбора проб Толщина полосы, мм 1,0÷12,7 Ширина полосы, мм 800÷1800 Внутренний диаметр рулона, мм 762 Наружный диаметр рулона, мм 1200÷2300 Максимальная масса рулона, т 36,0 Предел прочности на растяжение максимальный, МПа 790 Температура рулона, 0С 400÷700 Длина порезанных листов, мм 1000÷10000 Длина порезанных образцов, мм 100÷500 Длина разматываемого (сматываемого) участка полосы, мм 5300 Угол кантовки полосы, град 60

2.4. Наиболее часто встречающиеся дефекты заготовок. Технология и оборудование для отделки и термообработки (технологические инструкции, данные ОТК).

В настоящее время на станах подобного типа имеет место быть следующие виды брака и методы их выявления и оценки: а) Металлографическая оценка сляба. Такая оценка сляба позволяет выявить и оценить брак, вызванный неоднородностью химического состава, режимами разливки (скорость, величина обжатия, скорость охлаждения). При металлографической оценки сляба выявляются следующие дефекты: - расслоение по центральной линии; - осевая пористость; - внутренние секущие трещины; - включения. б) Геометрия полосы. Качество полосы во многом определяется не только физико-химическими свойствами, но и геометрией, т.к. правильная геометрическая форма снижает впоследствии обрезь кромки при производстве электросварных труб. Так же в геометрические параметры полосы, которые определяют качество продукции, входит планшетность и разнотолщинность полосы по ширине и длине проката. При геометрической оценки полосы выявляются следующие дефекты: - серповидность полосы; - центральные волны; - периферийные волны; - продольные центральные изгибы; - продольные периферийные изгибы. Серповидность полосы является результатом постепенного увеличения удлинения поперек всей ширины ленты от одного края до другого. Центральные волны являются результатом постепеннoго уменьшения удлинения ленты поперек всей ширины от ее центра к обоим краям. Периферийные волны являются результатом постепеннoго увеличения удлинения ленты поперек всей ширины от ее центра к обоим краям. Продольные центральные изгибы являются результатом локальных увеличений удлинения ленты по центральной линии. Продольные периферийные изгибы являются результатом локальных увеличений удлинения по периферии полосы. В общем случае профиль ленты имеет чрезвычайно неправильную форму, на которую влияют следующие факторы: - отклонение давления на валки при прокатке; - отклонение работы механизма прогиба валков; - тепловое расширение валков; - износ валков. Технология и оборудование для отделки и термообработки (технологические инструкции, данные ОТК). После получения результатов аттестационных испытаний магнитных и механических свойств производится задача товарных рулонов на агрегаты продольной резки. На агрегатах продольной резки осуществляется обрезка утолщённых концов до номинальной толщины, подрезка кромки, роспуск рулонов на ленты или деление на рулоны меньшего веса в соответствии с требованиями заказа и упаковка. Упаковка порезанного металла осуществляется по различным схемам в соответствии с требованиями заказа. Отгрузка готовой стали осуществляется автомобильным или железнодорожным транспортом. Контроль геометрических параметров подката осуществляется в прокатном отделении работниками отдела технического контроля (ОТК). Отбор проб для контроля геометрических параметров холоднокатаного подката и массовой доли углерода осуществляется на агрегатах подготовки холоднокатаных рулонов. Размер проб: длина 1500 – 2000 мм. Определение массовой доли углерода в стали осуществляется на образцах проката (две полоски шириной от 30 мм до 35 мм, вырезанных по всей ширине полосы) в лаборатории УТК. Отбор проб производится от начала или конца каждого холоднокатаного рулона обрабатываемой плавки после подготовки. Для определения загрязнённости полосы технологический персонал отбирает четыре пробы металла размером (100 ± 2) мм × (100 ± 2) мм и доставляет в лабораторию ОТК. Для контроля массовой доли углерода в стали после отжига производится отбор проб от начала или конца контрольного рулона обрабатываемой плавки после агрегата термообработки. Размер пробы: длина от 300 мм до 500 мм. Из проб персоналом цеха вырезаются полоски шириной от 30 мм до 35мм поперёк направления прокатки. Определение массовой доли углерода в образцах стали производится в лаборатории ОТК. Для определения загрязнённости полосы после обезжиривания перед термообработкой отбираются четыре пробы металла размером (100 ± 2) мм × (100 ± 2) мм. Аттестационные испытания проводятся в лаборатории ОТК. Доставка проб от агрегатов к местам разделки и в лабораторию осуществляют в условиях, исключающие механические повреждения образцов.

|