Оборудование и технология производства заданного вида продукции.

Характеристика производства: профильный и марочный сортамент. Схема расположения оборудования цеха (стана), требования стандартов к форме, размерам и качеству поверхности, структуре и свойствам продукции, маркировка.

Характеристика производства: профильный и марочный сортамент. Сортамент прокатного цеха в зависимости от технологии производства подразделяется на шесть основных групп марок стали. В таблице 1 указано распределение марок стали по группам согласно контрактной информации компании «Даниели».

Таблица 1 - Распределение марок стали по группам

Примечание: * - в группах возможны изменения при наличии заказов на другие марки стали

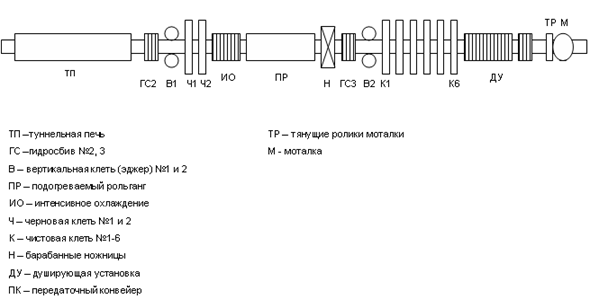

Схема расположения оборудования цеха (стана), требования стандартов к форме, размерам и качеству поверхности, структуре и свойствам продукции, маркировка.

Рисунок 3 - Схема расположения стана 1950

В качестве исходной заготовки используются непрерывнолитые слябы, поступающие с МНЛЗ ЭСПЦ, со следующими характеристиками: Толщина, мм – от 70 до 90; ширина, мм – от 800 до 1800; длина, мм – от 8000 до 37500; вес сляба, т – от 4,5 до 36,5 На поверхности сляба не должно быть продольных, поперечных и сетчатых трещин, поясов, пузырей, наплывов, шлаковых включений, плен. Для производства полос используют слябы из низкоуглеродистых, углеродистых, низколегированных, качественных и других марок сталей, удовлетворяющих требованиям соответствующей нормативной документации по химическому составу, размерам и качеству поверхности. Каждая плавка, поступающая с МНЛЗ на стан горячей прокатки, отображается в автоматизированной информационной системе и сопровождается следующей информацией: номер плавки, марка стали, химический состав, номер сляба, количество и размер слябов.

Характеристика основного и вспомогательного оборудования; схема главной линии рабочей клети прокатного стана (привода деформирующего оборудования — стана); общая характеристика рабочей клети; перечень и характеристики оборудования для транспортирования, резания, правки, отделки, упаковки обрабатываемого металла (Приложение А).

Общая характеристика рабочей клети Назначение черновой клети первое обжатие сляба с толщины разливки - 90 (70) мм до промежуточной толщины перед входом в чистовые клети. Состав черновой клети: А - Станины Две станины из литой стали, закрытого типа. Окно станины облицовано упроченными пластинами для уменьшения трения сварные стальные верхние и нижние соединители станин блоки системы уравновешивания рабочих валков прикреплены болтами к проемам окнам станины. Рельсы для перевалки рабочих валков: Стальные рельсы устанавливаются между станинами, рельсы используются для перевалки рабочих валков, рельсы поднимаются и опускаются с помощью гидроцилиндров. Плитовины: - сборные из стальных элементов. Площадки и лестницы: - сварные стальные с одной лестницей. В – Гидроцилиндры нажимного устройства клети Каждая клеть укомплектована двумя (2) гидроцилиндрами нажимного устройства (ГНУ), закрепленными болтами на верхней части окна станины для гидравлической системы автоматической регулировки толщины. ГНУ оборудованы датчиками давления и датчиками положения. Месдозы (только предполагаются): Две месдозы могут быть расположены в устройстве для перевалки валков под подушками нижних опорных валков. Вместо месдоз установлены стальные пластины, соответствующие размерам месдоз. Индикаторы с обратной связью по усилию и положению: Электронные цифровые индикаторы на центральном пульте управления. С - Рабочие валки Материал рабочих валков. Центробежно-литые, из стали с высоким содержанием хрома поверхностного слоя валка и стального низкоуглеродистого сердечника, твердость поверхности по Шору 73-78 «С». Подушки рабочих валков: - стальные подушки со сменными стальными накладками (типа Cort или равноценные), фиксация подушек верхних и нижних рабочих валков со стороны оператора производится стальными защелками с приводом гидравлическими цилиндрами; - без фиксации со стороны привода, нижние подушки с колесами для замены валков. Подшипники рабочих валков. Четыре конических роликоподшипника (четырехрядные) с прямолинейной расточкой. Уравновешивание рабочих валков. Клеть укомплектована блоками с цилиндрами для уравновешивания рабочих валков, цилиндры установлены в блоках уравновешивания, обеспечивая давление в одном направлении; - четыре (4) верхних и четыре (4) нижних цилиндра для уравновешивания валков. D - Опорные валки Материал опорных валков - термообработанные, литые из легированной стали с твердостью поверхности по Шору 55 - 65 «С». Радиальные подшипники опорных валков: - четыре (4) незакрепленных подшипника жидкостного трения. Упорные подшипники опорных валков: - два (2) двухрядных конических роликоподшипника. Подушки опорных валков: - стальные подушки со сменными упрочненными стальными накладками, со стороны оператора удерживаются прижимными пластинами с гидравлическим приводом. - верхние подушки удерживаются на коромыслах устройства уравновешивания верхнего опорного валка. Нижние подушки установлены на салазках устройства для замены валков. Е - Валковые проводки Предназначены для размещения коллекторов охлаждения рабочих валков. Верхняя входная проводка установлена под соответствующим углом к рабочим валкам, чтобы направлять передний конец сляба в рабочие валки, предотвращая контакт между охлаждающей валки водой и поверхностью полосы. Верхняя выходная проводка установлена под соответствующим углом к рабочим валкам для минимизации деформации переднего конца раската и для предотвращения повреждения клети. Положение верхних проводок для проведения перевалок рабочих валков изменяется гидравлическими цилиндрами. Края верхних проводок, прилегающих к валку, оборудованы ножами из литой стали, в которых установлены протиры. Нижние входные и нижние выходные проводки закреплены стационарно на подушках нижнего рабочего валка. F - Система уравновешивания опорных валков Один гидравлический цилиндр. Верхний опорный валок уравновешивается гидравлическим, цилиндром, установленным на верхнем соединителе станин. G - Охлаждающие коллекторы. Коллекторы предусмотрены для охлаждения опорных и рабочих валков. Каждая клеть с входной стороны оборудована 1 коллектором-охлаждения верхнего опорного валка, 2 верхними и 2 нижними коллекторами для охлаждения верхнего и нижнего рабочего рабочих валков. С выходной стороны каждая клеть оборудована 2 верхними и 2 нижними коллекторами для охлаждения верхнего и нижнего рабочих валков. Будут поставлены необходимые для охлаждения рабочих валков насос, трубопроводы, клапаны, трубы и т.п. Н - Шпиндели клетей и опоры шпинделей Шпиндели клетей. Зубчатые шпиндели с муфтой из легированной кованой стали и зубчатыми муфтами из упрочненной легированной стали на обоих концах. Опоры шпинделей: Для позиционирования шпинделя во время замены валка сварная стальная опора шпинделя с гидравлическим приводом. I - Редуктор главного привода и шестеренная клеть Редуктор главного привода: - двойное (R1) и одинарное (R2) понижение скорости; - стальной корпус редуктора установлен на фундаменте; - шестерни - из легированной кованой стали, с термообработкой; - передача - из легированной кованой стали, с термообработкой; - подшипники качения; - зубчатые муфты двигателя. Шестеренная клеть: - стальной корпус привода - установлен на фундаменте полностью закрытый; - шестернныё валки из кованой стали; - подшипники качения; - удлиняющиеся гибкие зубчатые муфты привода; - шестеренная клеть соединена с редуктором главного привода. J- Входные и выходные задающие ролики. Один входной и один выходной задающие ролики, ролики имеют индивидуальный привод от двигателя через промежуточный вал с зубчатыми муфтами. Ролики охлаждаются индивидуальными коллекторами по всей поверхности бочки. К - Смазка Редуктор главного привода: циркуляционная жидкая смазка от FL-1 Шестеренные клети: циркуляционная жидкая смазка от FL-1. Зубчатые муфты шпинделей: консистентная смазка - периодическая смазка переносной станцией. Подшипники рабочих валков: консистентная смазка - закладывается при сборке валка. Накладки подушки: консистентная смазка от централизованной системы смазки FG-1. Подшипники опорных валков: циркуляционная жидкая смазка от системы FM-1. L - Система охлаждения Охлаждение рабочего и опорного валков из основной системы прямого охлаждения. М – Гидравлика Гидравлические цилиндры нажимного устройства запитываются от гидравлической системы высокого давления FH2. Прочие гидравлические цилиндры запитываются от гидравлической системы низкого давления FH1.

|