Старооскольский технологический институт им. А.А. УГАРОВА 2 страница

Для МНЛЗ-4РУ

Для МНЛЗ-6РУ a=b=0,17м;

Количество МНЛЗ в цехе:

П4РУ=2500 тыс.т/год; П6РУ=500 тыс.т/год;

2 Дуговая сталеплавильная печь

2.1 Назначение и область применения ДСП-150

Электропечь ДСП-150 предназначена для выплавки в основном конструкционных (одношлаковым процессом), а также отдельных легированных (двухшлаковым процессом) марок сталей с использованием в качестве шихты стального лома и металлизованных окатышей в комплекте с агрегатом внепечной обработки и должна использоваться только в качестве плавильного агрегата. Электропечь предназначена для установки в технологической линии действующего электросталеплавильного цеха ОАО "Оскольский электрометаллургический комбинат" и должна обеспечивать выплавку около 800 тысяч тонн стали в год с высокими экономическими показателями. Электропечь предназначена для выплавки сталей широкого сортамента.

2.2 Описание узлов агрегата

Механическое оборудование ДСП включает корпус, свод, опорную конструкцию, механизм наклона, электрододержатель, механизм передвижения электродов, вспомогательные механизмы и устройства, систему удаления и очистки газов. Корпус, футерованный изнутри, формирует рабочее пространство ДСП. Рабочее окно необходимо для обслуживания ДСП во время плавки.

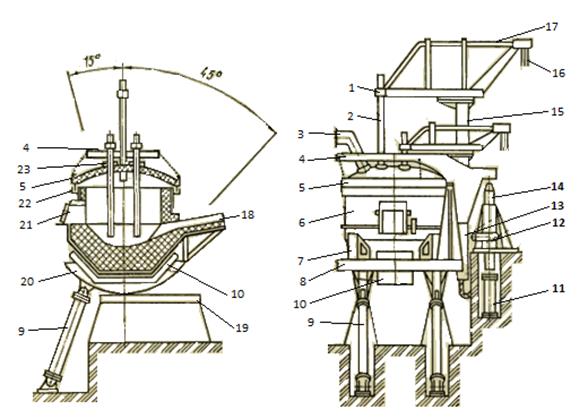

1 – электрододержатель; 2 – электрод; 3 – газоотборный патрубок; 4 – кронштейн; 5 – сводовое кольцо; 6 – корпус; 7 – опорная тумба; 8 – опорная конструкция; 9 – гидроцилиндр механизма наклона; 10 – статор электромагнитного перемешивания; 11 – гидроцилиндр механизма подъема свода; 12 – гидроцилиндр механизма поворота свода; 13 –гидроцилиндр механизма передвижения электродов; 14 – опорно-поворотный вал; 15 – Г-образная стойка; 16 – гибкие кабели; 17 – трубошины; 18 – сливной желоб; 19 – фундаментная балка; 20 – опорный сегмент; 21 – рабочее окно; 22 – песчаный затвор; 23 – уплотнитель электродного отверстия в своде Рисунок 1. Дуговая сталеплавильная печь

Свод, закрывающий рабочее пространство ДСП, устанавливают на корпус. Свод имеет несколько отверстий разного диаметра для ввода графитированных электродов, топливных горелок, кислородных фурм и других технологических устройств, а также для организованного отвода печных газов (газоотсос). Поэтому на своде располагают необходимые уплотнители. Свод ДСП высокой и сверхвысокой мощности предназначен для крепления водоохлаждаемых панелей. ДСП наклоняют для скачивания шлака в сторону рабочего окна на угол 10 Корпус 1 устанавливают на опорную конструкцию 2 с подвижными опорами в виде двух круговых сегментов 3, перекатывающихся по горизонтальным фундаментным балкам 4 под действием механизма наклона 5.

1 – корпус; 2 – опорная конструкция; 3 – круговые сегменты; 4 – балка; 5 – механизм наклона Рисунок 2. Схема механизма наклона ДСП

Механизм наклона является весьма ответственной частью ДСП и должен обеспечить надежность работы и долговечность механизма; легкий, плавный и регулируемый наклон корпуса на соответствующий угол и с соответствующей скоростью. Механизм наклона должен быть защищен от попадания на него жидкого металла в случае проедания подины и от попадания шлака при скачивании последнего. Давление рабочей жидкости в гидроприводе порядка 18 МПа создают специальной насосной станцией, входящей в комплект оборудования ДСП. Надежность работы ДСП-150 зависит от прочности и жесткости люльки -конструкции (как рамы, так и опорных секторов), на которой установлена печь. Люлька служит не только для установки корпуса печи, но и для удержания корпуса при наклоне на слив металла и скачивание шлака. Печь ДСП-150 с секторным механизмом наклона опирается на два сектора. На нижнем горизонтальном листе (подошве) каждого сектора установлены шипы, которые при перекатывании опорного сектора по фундаментной балке при наклоне печи входят в отверстия в горизонтальном листе фундаментной балки. Шипы предназначены для предотвращения перекоса печи относительно продольной вертикальной плоскости при наклоне печи. Следовательно, они являются ответственными элементами конструкции опорного сектора. Во время эксплуатации ДСП-150 в период между двумя капитальными ремонтами печи происходит смятие и износ шипов в среднем количестве 10 штук из 36, по причине забития окалиной отверстий в фундаментных балках. Восстановление шипов, контроль износа шипов и отверстий фундаментных балок, а так же очистка нижней конструкции люльки и отверстий в фундаментных балках от окалины проводится во время капитального ремонта. Электрододержатель служит для крепления графитированного электрода и для подвода к нему электрического тока. Электрододержатель работает в тяжелых условиях: воздействие горячих печных газов, повышенная температура и запыленность окружающей среды, тепловой поток от нагретого электрода, интенсивное тепловыделение по закону Джоуля — Ленца при протекании через электрододержатель тока силой 50—100 кА и более. Поэтому конструкция электрододержателя должна быть надежной, долговечной, механически прочной и жесткой, обеспечивать хороший контакт с поверхностью электрода, создавать необходимую силу трения для уравновешивания веса электрода и удержания его без проскальзывания в процессе плавки, иметь минимальные электрические потери. Для загрузки металлошихты сверху при помощи загрузочной бадьи (корзины) необходимо открыть рабочее пространство ДСП. Из всех возможных способов (выкат корпуса, откат или наклон свода) на ДСП--150 свод поворачивают соответствующим механизмом в сторону трансформаторного помещения (печная подстанция) к разливочному пролету на 76

1 – свод; 2 – подвеска; 3 – кронштейн; 4 – опорно-поворотный вал; 5 – гидроцилиндры поворота; 6 – гидроцилиндр подъема; 7 – фиксатор Рисунок 3. Схема механизма подъема-поворота свода

3 Устройство, принцип работы и технические характеристики механизма наклона ДСП-150

3.1 Анализ конструктивных решений

Во всем мире при строительстве металлургических мини-заводов, как правило, предпочтение отдают дуговым электропечам трехфазного переменного тока с высоким полным электрическим сопротивлением контура, которые работают с вторичным напряжением 1000 В и более (ДСП) и дуговым печам постоянного тока (ДППТ) с одним катодом. В мире насчитывают около 1200 дуговых электропечей, из них около 15% составляют ДППТ. Как показывает опыт промышленной эксплуатации, печи переменного и постоянного тока создаются в соответствии с единым принципом проектирования и управления, поэтому технология переплава металлошихты в этих печах и технико-экономические показатели плавки не имеют принципиальных отличий в силу одинакового принципа теплогенерации и перераспределения тепла в рабочем пространстве. В настоящее время на металлургических предприятиях в основном устанавливают электропечи ДСП вместимостью 12, 25, 50, 100, 150 и 200 т., в которых нашли отражение новейшие достижения электротермии и электрического машиностроения. Практически все дуговые сталеплавильные печи для удобства обслуживания выполняются наклоняющимися на угол 40°-45° в сторону желоба для выпуска жидкого металла и на 10°-15 ° в сторону рабочего окна для удаления шлака. По типу конструкции опорного узла механизмы наклона делятся на секторные, роликовые и цапфовые (см рис. 5), по месту нахождения привода – с боковым или нижним расположением, а по типу привода – на электрические и гидравлические. Наиболее широкое распространение в промышленности получили печи с секторным механизмом наклона. Основное их преимущество – перемещение сливного носка при выпуске металла из печи в сторону разливочного пролета. Механизмы наклона печей с боковым расположением привода более удобны в эксплуатации, но одностороннее приложение нагрузки к корпусу не позволяет использовать их на печах средней и большой производительности. На последних устанавливают механизмы наклона с нижним расположением привода, что обеспечивает хорошую устойчивость корпуса. Привод монтируют на фундаменте под печью со стороны рабочего окна, поэтому в процессе эксплуатации он может быть залит металлом или шлаком.

а) б) в) а – секторный; б – роликовый; в – цапфовый (1 – привод наклона); 2 –корпус печи; 3 – люлька; 4 – опорная плита; 5 – роликовая обойма; 6 – опора цапфы) Рисунок 5. Схемы механизмов наклона печей

Электропечи средней серии ДСП-12, ДСП-25 и ДСП-50 выполняют с гидравлическими приводами основных механизмов, электропечи крупной серии ДСП-100, ДСП-150 и ДСП-200 изготавливают с электроприводами или с гидроприводами всех механизмов. Гидравлические приводы механизмов имеют преимущества по сравнению с электромеханическими: более компактны, благодаря чему металлоемкость печей ниже на 15-20%, а площадь занимаемая печами, примерно меньше на 15%. Однако применение гидроприводов для механизмов электропечей ограничено ввиду трудности изготовления гидроцилиндров большой длины. Независимо от конструкции к механизму наклона предъявляются высокие требования долговечности и надежности работы, обеспечения легкого и плавного наклона печи на требуемый угол с необходимой скоростью и исключения опрокидывания печи при наклоне. Для повышения производительности крупных электросталеплавильных печей возникает актуальный вопрос по снижению продолжительности периодов плавки за счет внедрения результатов научно-исследовательских и опытно-конструкторских работ, совершенствования энергетического и электрического режима ДСП, более полной механизации и автоматизации трудоемких операций, повышения уровня организации ведения плавки и уменьшения различного рода задержек. Дуговая сталеплавильная печь (ДСП-150) представляет собой сложный агрегат, оснащенный большим количеством узлов и механизмов, основным из которых является механизм наклона печи, выполняющий важную роль для обеспечения технологического процесса ДСП-150 выплавки стали. Механизм наклона должен обеспечивать плавный наклон корпуса печи на слив стали и скачивания шлака. Составными частями механизма наклона являются опорная конструкция печи (люлька) и гидропривод. По принципу работы дуговая сталеплавильная печь (ДСП-150) относится к трехфазным дуговым электропечам с зависимой дугой. Механизм наклона ДСП-150 нижнего типа, цилиндры наклона печи крепятся вверху шарнирными опорами в кронштейнах подшипников, жёстко расположенных на секторах люльки. Внизу - шарнирными опорами в кронштейнах подшипников, жестко закрепленных в фундаменте печи. Важнейшим требованием к механизму наклона является невозможность самопроизвольного опрокидывания печи при наклоне. Ось люльки смещена, относительно оси печи в сторону слива стали на 500 мм. Для предотвращения возможного опрокидывания самопроизвольного печи в сторону выпуска стали, печь опирается на стойку с гидравлическим приводом. Основные преимущества этого привода – малые габариты, плавность работы, но требует высококвалифицированного обслуживания. В настоящее время гидравлическая установка обеспечивает следующие продолжительность операций: - максимальный угол наклона печи: для слива металла 40° для скачивания шлака 10° - время наклона печи от 0° до 40° 50 сек. - время возврата печи в исходное положение после слива стали 20 сек. - рабочее давление в системе 18 МПа.

3.2 Описание механизм наклона печи ДСП-150

Механизм наклона печи служит для наклона корпуса печи на - выпуск стали и слив шлака. Он состоит из следующих частей: - два масляных гидравлических цилиндра наклона двойного действия с хромированными штоками, с шарнирными подшипниками; - стопорный механизм со стопорным пуансоном, масляно-гидравлическим цилиндром двойного действия, твердохромированным штоком с шарнирным подшипником, концевым выключателем и управляющей планкой; - копировальный механизм, включающий передачу, приводную цепь, противовес для контроля положения люльки печи и датчик угла поворота. Контроль положения печи относительно вертикали осуществляют концевые выключатели. Сигналы с них выведены на мнемосхему печи.

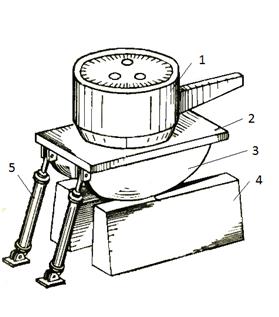

1 – люлька; 2 – цилиндр наклона; 3 – цилиндр стопорный Рисунок 4. Схема механизма наклона печи

Цилиндры наклона крепятся вверху шарнирными опорами в кронштейнах подшипников, расположенных на сегментах люльки. Внизу - шарнирными опорами в кронштейнах подшипников, жестко закрепленных в фундаменте печи. Цилиндры двойного действия, уплотнение полостей цилиндров осуществляется шевронными манжетами. Для предохранения от загрязнения на выходе штока расположены грязесъёмники. Если при наклонённой печи произойдет разрыв подающего шланга или трубопровода, то размыкаемые обратные клапаны, предотвращают возврат печи в «нулевое» положение. Стопорный механизм служит для фиксации печи в «нулевом» положении и снятия нагрузки на узлы механизма наклона. Стопор расположен справа на стороне рабочего окна. Установлен на специальный фундамент на анкерных болтах. Стойка стопорного механизма имеет на верхнем конце поперечину, регулируемую по высоте, соединённую посредством основной рамы с цилиндром. В нулевом положении печи стопор препятствует наклону печи в сторону скачивания шлака. Для наклона печи в сторону скачивания шлака, гидроцилиндр наклоняет стопорную стойку в горизонтальное положение. При поднятом своде и неотведенном поворотном жёлобе механизм наклона печи блокируется.

3.3 Определение опрокидывающего момента

Усилие гидроцилиндра будем рассчитывать в соответствии с рекомендациями. Расчет усилия гидроцилиндра связан с определением опрокидывающих моментов от силы тяжести ДСП, силы тяжести жидкого металла, силы трения в опорно-ходовой части ДСП. [1]

а – расчетная схема от силы тяжести корпуса; б – расчетная схема от силы тяжести жидкого металла (1 – корпус; 2 – опорный сегмент; 3 – фундаментная балка; 4 – гидроцилиндр механизма наклона) Рисунок 7. Расчетная схема механизма наклона ДСП для определения опрокидывающих моментов

где

В связи с тем, что момент опрокидывания печи будет максимальным при наклоне ее на угол Опрокидывающий момент М от сил тяжести элементов механизма наклона и от сил трения в механизме определяют при известной конструкции ДСП. Основой правильного расчета опрокидывающего момента является точное определение общих координат центра тяжести печи. Массу наклоняемых элементов ДСП принимаем по таблице 1. Таблица 1 - Масса наклоняемых элементов печи

Согласно данным таблицы 1 общая масса наклоняемых элементов ДСП составляет:

Сила тяжести порожней ДСП будет равна: G = где g = 9,81 м/с - ускорение свободного падения

G = 372100

Для определения координат центра тяжести печи вычертим печь в масштабе. Введем систему координат XOY. Найденные координаты центров тяжести отдельных элементов печи отложим на чертеже и занесем в таблицу 2. Таблица 2 - Координаты центров тяжести элементов печи

Координату центра тяжести печи определим по формуле:

где

Х= 0 Y Связываем координаты центра тяжести с осью вращения печи через радиус-вектор

где

Угол наклона радиуса-вектора к оси печи -

Плечо

где плюс или минус характеризуют направление наклона ДСП.

С учетом формулы опрокидывающий момент

где l=0,25р - плечо деформации; р=2,16 k = В=800 мм - суммарная длина образующих двух опорных сегментов ДСП; D = E - модуль упругости (модуль Юнга) материала опорно-ходовой части ДСП (сталь E=0,2 МПа). l = М = 3650301 Суммарный опрокидывающий момент М равен: М = Для определения усилия F, действующего на шток гидроцилиндра привода наклона ДСП, необходимо найти плечо S действия этой силы. Для этого нужно знать уравнение траектории движения шарнира N ( Координаты подвижного шарнира N штока гидроцилиндра при наклоне ДСП на угол X = Y= где X = 5000 [0,017453 Y = 5000[1-cos(32 +45)] Плечо S находим по формуле: S = где А - коэфициент из уравнения продольной оси штока Ш, для которой плечо S является перпендикуляром: А = ( где А = (-5000 - 3875)/(0 - 1869) = 4,75 S = 5000[1 - cos(32 +45)+4,75 sin(32 +45)]/ Искомое усилие, действующее на шток гидроцилиндра находим по формуле:

Также для расчета гидравлического привода необходимо определить силу сопротивления F перемещению штока в уплотнениях гидроцилиндра.

Полное усилие гидроцилиндра: F =

3.4 Расчет гидроцилиндра

Расчет гидроцилиндра будем вести в соответствии с рекомендациями [3],[4]. Перед началом расчета определим исходные величины: Усилие гидроцилиндра: F = 730 кН, Ход гидроцилиндра: Н = 3450 мм, Время наклона корпуса печи от 0 - 45 Рабочее давление в маслянно-гидравлической системе: Р=180 атм. Определим скорость движения штока:

|

– коэффициент, учитывающий марку отливаемой, стали им уровень совершенства конструктивных узлов УНРС,

– коэффициент, учитывающий марку отливаемой, стали им уровень совершенства конструктивных узлов УНРС,  =0.3 м и

=0.3 м и  =0.36 м;

=0.36 м; м2

м2 м/мин

м/мин мин

мин тыс. т/год

тыс. т/год тыс. т/год литой заготовки.

тыс. т/год литой заготовки. м2

м2 м/мин

м/мин мин

мин тыс. т/год

тыс. т/год

=3000 тыс.т/год

=3000 тыс.т/год

и для слива металла в противоположную сторону на угол 40

и для слива металла в противоположную сторону на угол 40

(1)

(1) – прокидывающий момент от силы тяжести ДСП;

– прокидывающий момент от силы тяжести ДСП; – прокидывающий момент от силы тяжести жидкого металла

– прокидывающий момент от силы тяжести жидкого металла – прокидывающий момент от силы трения в опорно-ходовой части ДСП.

– прокидывающий момент от силы трения в опорно-ходовой части ДСП. =40-45

=40-45  , когда весь металл будет слит в ковш, момент от силы веса жидкого металла приравниваем к нулю

, когда весь металл будет слит в ковш, момент от силы веса жидкого металла приравниваем к нулю  9000=27000 кг

9000=27000 кг

372100 кг

372100 кг g (2)

g (2) – общая масса наклоняемых элементов ДСП

– общая масса наклоняемых элементов ДСП (3)

(3) - масса i -того элемента печи;

- масса i -того элемента печи; - координата центра тяжести i -того элемента;

- координата центра тяжести i -того элемента; = 74 мм.ч.

= 74 мм.ч. :

: (4)

(4) =500 мм, e=1050 мм - координаты центра тяжести печи относительно центра вращения:

=500 мм, e=1050 мм - координаты центра тяжести печи относительно центра вращения: мм.

мм. (5)

(5) 25,45

25,45  - силы тяжести порожней ДСП G = g

- силы тяжести порожней ДСП G = g  (с учетом данных таблицы 2) относительно оси вращения

(с учетом данных таблицы 2) относительно оси вращения  при наклоне ДСП на угол

при наклоне ДСП на угол  зависит от угла между радиусом-вектором

зависит от угла между радиусом-вектором  (6)

(6) мм

мм от силы тяжести порожней ДСП составляет:

от силы тяжести порожней ДСП составляет: а = g (

а = g ( )

)  (7)

(7) (8)

(8) - ширина площади сопротивления опорного сегмента с фундаментной балкой как опорной плоскостью;

- ширина площади сопротивления опорного сегмента с фундаментной балкой как опорной плоскостью; - нагрузка, приходящаяся на единицу длины образующей сегментов;

- нагрузка, приходящаяся на единицу длины образующей сегментов; = 10 м - диаметр опорного кругового сегмента;

= 10 м - диаметр опорного кругового сегмента; = 11,53 мм

= 11,53 мм = 3650301 + 42088 = 3692389 Н м

= 3650301 + 42088 = 3692389 Н м ) в результате вращательного и поступательного движения опорного сегмента по фундаментной балке при наклоне ДСП на угол

) в результате вращательного и поступательного движения опорного сегмента по фундаментной балке при наклоне ДСП на угол  [(

[( )-sin([(

)-sin([( = 32 - угол наклона линии NO к оси печи

= 32 - угол наклона линии NO к оси печи 1869 мм

1869 мм )/(

)/( ) (12)

) (12) =-5000 мм,

=-5000 мм,  = 0 - координаты неподвижного шарнира гидроцилиндра

= 0 - координаты неподвижного шарнира гидроцилиндра 5567 мм

5567 мм (13)

(13) = 661047,4 Н

= 661047,4 Н  = 0,1

= 0,1  =0,1

=0,1  (14)

(14) м/с

м/с