Выбор материала.

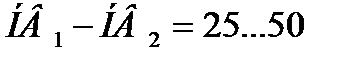

Так как передаётся небольшой крутящий момент, для шестерни и колеса принимаем материал [3], табл. 9.2, 170: Сталь 35 с термообработкой - нормализация. Из табличных данных выбираем примерно среднее значение твёрдости как наиболее вероятное. Принимаем твёрдость: шестерни - 190 НВ колеса – 160 НВ. При этом обеспечивается требуемая разность твердостей

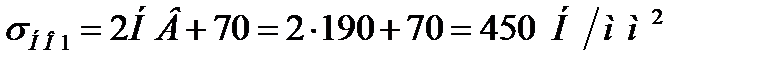

4.2 Рассчитываем допускаемые контактные напряжения по формуле:

Для шестерни: Для колеса:

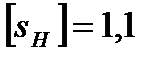

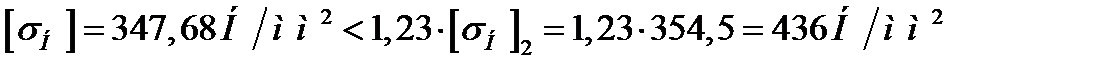

[σH1]=(450/1,1)1=409 Н/мм2 – для шестерни. [σH2]=(390/1,1)1=354,5 Н/мм2 - для колеса. Среднее допускаемое контактное напряжение: [σH]=0,45([σH1]+ [σH2])=0,45(409+354,5)=343,5 Н/мм2 (20) При этом условие соблюдается [3], § 9.11.

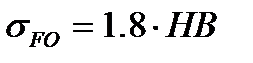

4.3 Допускаемые напряжения изгиба [3], табл. 9.3 (189), § 9.11:

σFО1=1,8*190=342 Н/мм2 – для шестерни; σFО2=1,8*160=288 Н/мм2 – для колеса.

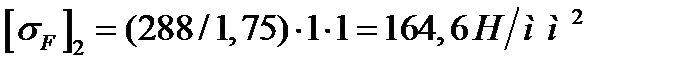

Для шестерни - Для колеса - Для обеспечения прочности на изгиб для расчётов принимаем меньшее значение: [σF]= 164,6 Н/мм2

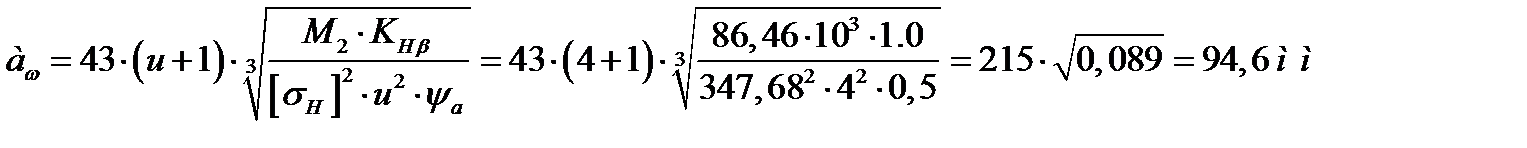

4.4 Расчётные коэффициенты [3], § 9.12 (191-192): Принимаем 4.5 Межосевое расстояние передачи [3], 171:

По стандарту принимаем

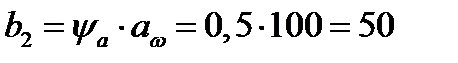

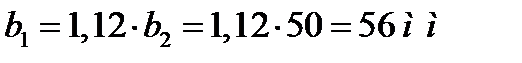

4.6 Ширина зубчатого венца [3], табл. 1.1 (12): колеса: шестерни:

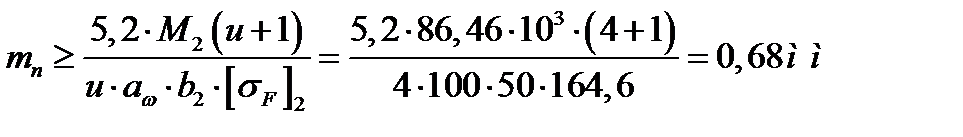

4.7 Нормальный модуль зубьев:

Принимаем стандартное значение

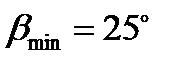

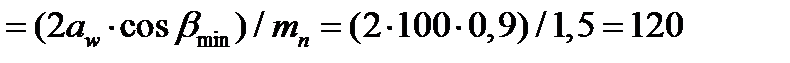

4.8 Принимаем минимальный угол наклона зубьев 4.9 Суммарное число зубьев:

4.10 Фактический угол наклона зубьев:

4.11 Число зубьев шестерни и колеса:

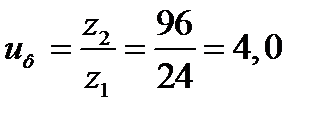

(29) 4.12 Фактическое передаточное число:

|

[3], 166-167;

[3], 166-167; (18)

(18) ;(19)

;(19) .

. ;§9.11 [3]

;§9.11 [3] ; §9.11 [3]

; §9.11 [3]

(21)

(21) ;

;  ;

;  - по таблице (9.3) [3]

- по таблице (9.3) [3]

, как для симметрично расположенных колёс, и коэффициент

, как для симметрично расположенных колёс, и коэффициент  ,0.

,0.

. (22)

. (22)

; (23)

; (23) .

. (24)

(24)

. [3], 157.

. [3], 157.

. (26)

. (26) (27)

(27)

- число зубьев шестерни:

- число зубьев шестерни:  - число зубьев колеса:

- число зубьев колеса:  , что соответствует номинальному (30)

, что соответствует номинальному (30)