Клеевые соединения

Создание высококачественных синтетических клеев на базе фе-нольных, эпоксидных и других смол, а также фенолокаучуковых и других композиций явилось основанием для более широкого применения в машиностроении и приборостроении клеевых соединений. Их применяют в тех же конструкциях, что и сварные соединения, но преимущественно тонкостенных, выполненных из листового материала. Клеевые соединения применяют даже в ответственных машинах и сооружениях, например самолетах и мостах. В отличие от сварки склеиванием соединяют детали не только из однородных, но и разнородных материалов, например, металлическую деталь с пластмассовой и т. д. Технология создания клеевых соединений состоит из подготовки

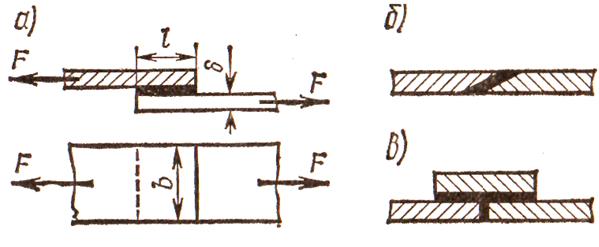

Рисунок 3.1 – Виды клеевых швов

Наиболее распространенные виды клеевых соединений (рисунок 3.1): нахлесточные (а), стыковые по косому срезу (в ус) (б) и с накладками (в). Клеевые соединения, работающие на срез, по сравнению с соединениями, работающими на отрыв, более прочны. Поэтому нахлесточные клеевые соединения получили широкое распространение. Клеевое соединение, работающее на отрыв, рекомендуется конструировать так, чтобы отрыв был равномерным. При неравномерном отрыве для обеспечения надежности предусматривают еще и механическое крепление соединяемых деталей. При создании более прочных соединений применяют комбинированные соединения: клеесварные (с использованием точечной сварки), клеезаклепочные и клеерезьбовые. Достоинства клеевых соединений: возможность соединения деталей из разнородных материалов, в том числе из тонколистовых, и не поддающихся сварке и пайке; герметичность, обеспечиваемая непрерывной клеевой пленкой; высокая коррозионная стойкость; хорошее сопротивление усталости. Недостатки клеевых соединений: низкая прочность при неравномерном отрыве (отдире); ограниченная, теплостойкость (лучшие клеи сохраняют достаточную прочность при температуре до 250°С); зависимость прочности соединения от сочетания материалов склеиваемых деталей, температуры склеивания и условий работы соединения; требование точной пригонки поверхностей склеиваемых деталей. Прочность клеевого соединения зависит от марки клея, материалов соединяемых деталей, качества подготовки склеиваемых поверхностей деталей, режима склеивания и толщины клеевого шва. Толщина шва, зависящая от вязкости клея и давления при склеивании соединяемых деталей, рекомендуется в пределах 0,05...0,15 мм. При расчете на прочность нахлесточного клеевого соединения (рисунок 1, а) размер нахлестки может быть определен из условия равно-прочности соединяемых деталей и клеевого шва: l = δ[sр]/[τс], (1) где δ — толщина склеиваемых деталей; [sр] — допускаемое напряжение на растяжение этих деталей; [τр] — допускаемое напряжение на срез клеевого шва. Расчет на прочность клеевых соединений аналогичен расчету сварных соединений. Обычно размер клеевого шва назначают в зависимости от размеров соединяемых деталей и расчет шва на прочность осуществляют как проверочный. Соответственно расчет на прочность клеевого шва нахлесточного соединения (рисунок 3.1, а) производят по формуле

где

|

(2)

(2) — расчетное напряжение на срез в клеевом шве; F— сила, действующая на соединение; b— ширина соединяемых деталей. Допускаемое напряжение на срез шва можно принимать для клея БФ-2

— расчетное напряжение на срез в клеевом шве; F— сила, действующая на соединение; b— ширина соединяемых деталей. Допускаемое напряжение на срез шва можно принимать для клея БФ-2  =15…20 МПа, для клея БФ-4

=15…20 МПа, для клея БФ-4