Бункера и силосы

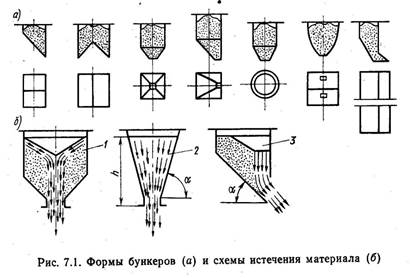

Бункером (или силосом) называют резервуар, предназначенный для накапливания, хранения и управляемой выгрузки сыпучих и мелкокусковых материалов (а в машиностроении и мелкоштучных изделий), загружаемых навалом. Бункера широко используют на железных дорогах, пристанях и в портах, а также на заводах с массовым применением или выпуском сыпучих и мелкокусковых материалов для механизации процессов погрузки таких материалов в транспорт или подачи их на переработку. Бункера позволяют обеспечить непрерывность процесса в поточном производстве при совместном использовании машин периодического и непрерывного действия, а также обеспечить наиболее эффективную их работу. Например, при доставке породы в автосамосвалах или вагонетках бункер периодически принимает породу и непрерывно подает ее специальным питающим устройством в дробилку. Дозаторы и бетоносмесители периодического действия и средства непрерывной подачи компонентов бетонной смеси работают совместно благодаря наличию промежуточных бункеров. Переходящий запас материалов в бункере и резерв его вместимости обеспечивают эффективную работу объединяемых бункером машин. Бункера обычно служат для кратковременного хранения материалов, и поэтому они имеют сравнительно небольшую высоту по отношению размеров в плане. Силосы, как правило, служат для более длительного хранения большого количества материалов и имеют высоту, в несколько раз превышающую размеры поперечного сечения. Сооружают бункера и силосы из железобетона и листовой стали (иногда также применяют деревянные бункера). Силосы используют также и для технологических целей, например для получения формовочной массы при силосном способе производства силикатных изделий. Бункера имеют разнообразную форму, так как их используют в различных условиях. По форме в плане бункера бывают круглые, прямоугольные и щелевидные (рис. 7.1, а). Простые бункера представляют собой одно геометрическое тело, сложные обычно состоят из двух тел. Верхнюю часть сложных бункеров называют корпусом, нижнюю —днищем. Круглые бункера выполняют в виде усеченного конуса и усеченного конуса с цилиндром, прямоугольные—в виде усеченной пирамиды или сочетание ее с призмой. Выгрузочное отверстие бункера располагают по его оси или смещают в сторону. Более сложные формы круглых и прямоугольных бункеров (цилиндр с полусферой, призма с параболическим днищем) встречаются редко. Щелевидные бункера, как правило, устанавливают в траншеях под железнодорожными путями — на участке разгрузки вагонов, и они позволяют по всей длине бункера разгружать свободно высыпающийся из щели материал на ленточный конвейер, установленный параллельно бункеру, несколько ниже его. Силосы имеют высокий цилиндрический корпус и конусное днище. Для удобства обслуживания и использования бункера и силосы можно группировать в линии и гнезда. Объем бункера определяют как сумму объемов геометрических тел, его составляющих. При проектировании объем бункера определяют с учетом расхода материала в единицу времени теми машинами, которые он обслуживает, времени, в течение которого материал, запасенный в бункере, должен обеспечить бесперебойную работу машин без пополнения бункера, а также с учетом необходимого резерва вместимости. Фактическая вместимость бункера, используемого под насыпные грузы, отличается от его геометрического объема в большую сторону для открытых бункеров (на величину «шапки») и в меньшую сторону — для закрытых (под крышкой остается свободное, не заполненное материалом пространство). Максимальное поступление материала из бункера обеспечивается конструкциями бункера и разгрузочных устройств с учетом особенностей истечения из емкостей сыпучих материалов. Истечение сыпучих материалов из бункера в связи с наличием больших сил трения между материалом и стенками бункера происходит весьма своеобразно (рис. 7.1,6). Сначала высыпается материал, расположенный над разгрузочным отверстием; затем — верхние слои материала, образующие воронку, и в последнюю очередь — материал, прилегающий к наклонным стенкам днища бункеров 1 и 3. Эту особенность истечения необходимо учитывать, если на переработку материал должен поступать лишь после некоторого вылеживания в бункере. Равномерное послойное (гидравлическое) истечение материала, подобное истечению жидкости, возможно при больших углах (75... 80°) наклона стенок днища бункера 2, однако в этих слу-

чаях материал заклинивается, образуется свод и истечение прекращается. Для обеспечения послойного истечения материала при обычных углах наклона стенок днища (на 5... 10° больше угла естественного откоса материала) применяют вибраторы и пористые плитки. Вибраторы, воздействуя на материал через стенку днища бункера или силоса, сообщают материалу подвижность и обеспечивают послойное истечение. Такой же эффект получают при насыщении порошкообразного материала капиллярно распределенным воздухом, прошедшим через пористые плитки днища силоса или бункера. Выпускные отверстия бункеров обычно имеют квадратную, круглую или прямоугольную форму размером 300... 600 мм в зависимости от свойств хранимого материала и перекрыты затворами.

|