ОПРЕДЕЛЕНИЕ ВИДА СТАНКОВ

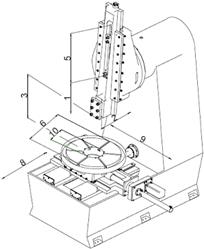

Определим вид токарного оборудования, исходя из рисунка 4.1 (Q=1000 шт. и сложность детали 18 баллов).

Рисунок 4.1 - Области экономической эффективности различных токарных станков Виды токарных станков: 1-универсальных; 2-с ЧПУ;3-ОЦ; 4-одношпиндельных автоматов; 5-многошпиндельных автоматов; 6-специальных автоматов. Согласно рисунку наиболее подходящим видом оборудования является ЧПУ

ОПРЕДЕЛЕНИЕ АЛЬТЕРНАТИВНЫХ ВАРИАНТОВ ОРГАНИЗАЦИОННОЙ СТРУКТУРЫ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ 5.1 Оценка оперативного времени обработки детали Используя таблицу 5 ([1]), приблизительно оцениваем оперативное время обработки детали:

5.2 Определение максимального допустимого времени переналадки Определим максимально допустимое время переналадки, исходя из равенства:

где Кио– коэффициент использования оборудования (принимаем Кио=0,8), Подставляя известные значения, находим:

5.3 Определение двух альтернативных вариантов организационной структуры системы По времени переналадки определяем два альтернативных варианта организационной структуры системы ([1], таблицы 1): РТК и ГПС.

РАЗРАБОТКА АЛЬТЕРНАТИВНЫХ ВАРИАНТОВ МАРШРУТНОГО РТП 6.1 Разработка планов обработки для различных вариантов РТП Разработаем план обработки для варианта РТП1 (заготовка–штамповка, организационная структура системы – РТК) и РТП2 (заготовка–прокат, организационная структура системы–ГПС). РТП1: Заготовку 1 (рисунок 6.1) после штамповки подвергаем точению.

Рисунок 6.1 - Заготовка, полученная штамповкой Укрупненное нормирование техпроцесса произведем по следующим формулам и запишем в таблицу 6.1: время обработки для каждого перехода: При подрезке торца:

При точении внешней поверхности:

При расточке:

Шлифование:

Суммарный рабочий ход:

Машинное время:

где: Оперативное время:

где: Тус≈0,5 мин. Штучное время:

Штучно-калькулятивное время:

По формулам (6.1-6.9) рассчитаем укрупненное нормирование техпроцесса и занесем в таблицу 6.1. Таблица 6.1 – Укрупненное нормирование РТП1

РТП2: Произведем укрупненное нормирование техпроцесса обработки заготовки, полученной прокатом по формулам (6.1-6.9).

Рисунок 6.2–Заготовка, полученная прокатом Таблица 6.2 – Укрупненное нормирование РТП2

РАЗРАБОТКА И АНАЛИЗ ВАРИАНТОВ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ДЛЯ АЛЬТЕРНАТИВНЫХ ВАРИАНТОВ РТП 7.1 Разработка компоновки линий

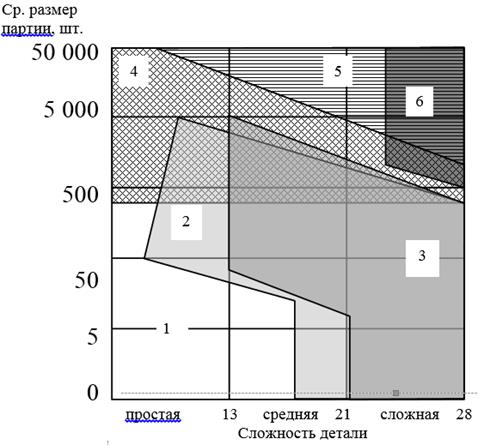

Начнем разработку с РТК. РТК: В начале смены рабочий подвозит заготовки в кассетах в тележке к поддонам и ставит кассеты на поддоны. С поддона заготовки при помощи ПР поступают на ОЦ. По окончании обработки детали ставятся снова в кассеты и отправляются на склад. Таким образом, РТК строим на базе полуавтоматического токарно-многоцелевого патронного СТВ-125-А (рисунок 7.1).

Рисунок 7.1 – Станок СТВ-125-А

Технические характеристики: Станки модели ств-125-а–наиболее эффективная область применения единичное, мелкосерийное и серийное производство в металлообрабатывающих цехах приборостроения, агрегатостроения и в инструментальном производстве

Класс точности: А Диаметр обрабатываемой детали над станиной, мм 250 Диаметр детали над суппортом, мм 125 Длина обрабатываемой детали, мм 500 Min частота вращения шпинделя об/м: 16 Max частота вращения шпинделя, об/м: 3150 Мощность, кВт: 3,8 Замена (аналоги): Модель УЧПУ: УЧПУ Масса станка, кг: 1200 Размеры (Д_Ш_В), мм: 2195_1280_700 ОКП: 381163 Предприятие-изготовитель: Микрон НИПТИ, ОАО Основные характеристики: Автоматическая смена заготовок осуществляется встроенным ПР Электроника НЦ ТМ 01(рисунок 7.2).

Рисунок 7.2 - Электроника НЦ ТМ 01 Основное назначение – для обслуживания металлорежущих станков, а именно, для загрузки и разгрузки деталей типа тел вращения диаметром до 150 мм, высотой до 150 мм при производстве изделий электронной промышленности. Основные характеристики: Число степеней подвижности 5 Тип привода: По степеням подвижности электромеханический Схвата пневматический Устройство управления Позиционное Способ программирования перемещений обучение по первому циклу Погрешность позиционирования, мм ± 0,5 Линейные перемещения, мм: x (со скоростью 0,05 м/с) 300 z (со скоростью 0,05 м/с) 160 y (со скоростью 0,1 м/с) 300 Вращение на угол j= 90°.

Перевозят заготовки и детали на тележке (рисунок 7.3).

Рисунок 7.3 – Тележка Тележка платформенная с ограждающим бортам (150 мм). Борта- профильная труба, что придает жесткость конструкции и уменьшить вероятность деформации бортов при загрузке тяжелми грузами. Платформа- металлический настил, борта съемные. Площадка позваляет крепить колеса промышленной и грузовой серии от 125 до 200 мм. Основные характеристики: Грузоподъемность, кг 600 Размер платформы, мм 800х1200 Диаметр колеса, мм 200 Число колес 4

Нарезка шлицов производится на долбёжном станке с ЧПУ (рисунок 7.4).

Рисунок 7.4 Долбёжный станок с ЧПУ фирмы C.A.M.S.

Описание станка 200 3AC с системой ЧПУ 3 осями (оси Y,X и A) Автоматическая подача по продольной и поперечной осям с автоматическим вращением/индексацией реверсируемого поворотного стола, положение которого может быть запрограммировано для выполнения паза любой ширины или глубины. Автоматический подъем инструмента по команде системы ЧПУ с небольшим отводом ползуна. После достижения предварительно выбранной глубины паза автоматически выполняются несколько финишных ходов, ползун останавливается в определенном верхнем положении, а стол автоматически на быстрой подаче возвращается в начальную позицию. Встроенный композитный поворотный стол с проходным отверстием в центре и электронной индексацией (до 1500 симметричных и 99 асимметричных делений). Возможно программирование трапецеидальных, кольцевых и линейных пазов. Система ЧПУ обеспечивает интерфейс оператора со станком. Данные отображаются на дисплее, и они могут быть выбраны с помощью поставляемой буквенно-цифровой клавиатуры. Интуитивно-понятное программирование с непосредственным контролем детали, которая будет изготавливаться. Сохранение до 100 программ обработки деталей с соответствующей точкой нуля. Две или более программы могут выполняться автоматически последовательно. Преимущества и возможности выбранного долбежного станка: - Обработка наружных и внутренних пазов, канавок различного профиля и размеров; - Большой ход ползуна позволяет производить обработку на большую глубину; - Высокая точность обработки и производительность; - Возможность автоматизации процесса обработки; - Простота обслуживания и эксплуатации; - Единичное и серийное производства;

Для шлифовки будем использовать кругошлифовальный станок с ЧПУ SMA400 CNC (рисунок 7.5).

Рисунок 7.5– Кругошлифовальный станок с ЧПУ SMA400 CNC Круглошлифовальные станки серии CNC - это станки с ЧПУ, предназначенные для наружного шлифования конических и цилиндрических поверхностей. Модели SMA имеют закрытое исполнение. Наибольший внешний диаметр шлифования на данных моделях - 400 мм. Технические параметры:

ГПС: Гибкие производственные системы (ГПС) — наиболее эффективное средство автоматизации серийного производства, позволяющее переходить с одного вида продукции на другой с минимальными затратами времени и труда. ГПС позволяет снизить потребность в квалифицированных станочниках и станках, повысить качество продукции. Производительность станков с ЧПУ, входящих в ГПС, в 1,5—2 раза выше суммарной производительности такого же количества индивидуально работающих станков с ЧПУ.

|

.

. , (5.1)

, (5.1) , (5.2)

, (5.2) .

.

; (6.1)

; (6.1) (6.2)

(6.2) (6.3)

(6.3) (6.4)

(6.4) . (6.5)

. (6.5) , (6.6)

, (6.6) (для крупных деталей), Км=1 (для стали);

(для крупных деталей), Км=1 (для стали); , (6.7)

, (6.7) . (6.8)

. (6.8) . (6.9)

. (6.9)