Производственный процесс ГПС на общем уровне.

Рисунок 7.6–Производственный процесс ГПС. A - B Детали укладываются на пустую паллету при помощи зажимов и оператор загружает паллету, используя систему контроля, и отправляет паллету по маршруту. Если инструмент обработки, указанный в последовательности работы, не готов к работе, паллета помещается в хранилище и ждет своей очереди. C Когда инструмент обработки, указанный в последовательности работы освобождается, паллета перемещается к нему. D Последовательности работы паллеты выполняются в одном или нескольких инструментах обработки, в зависимости от данных инструмента в последовательности работы и готовности инструментов на инструментах обработки. E Если один или несколько требуемых инструментов обработки заняты, паллета находится в хранилище, пока инструмент обработки, указанный в последовательности выполнения работ, не освободится, или оператор не примет другое решение. F Если происходит сбой при обработке последовательности работы, паллета перемещается в хранилище, пока оператор не примет необходимое решение. G После выполнения последовательности выполнения работ, паллета перемещается в хранилище и ожидает выгрузки, а при отсутствии очереди - непосредственно на станцию перегрузки. H Оператор снимает готовые детали с паллеты на станцию перегрузки и выгружает паллету при помощи системы управления. В данном курсовом проекте производственный процесс ГПС будет следующим: вначале кран автоматизированного склада выкладывает заготовки на конвейер. С конвейера заготовки транспортируются в соответствующие производимым операциям станки с помощью ПР M-10iA/10M (рисунок 7.7). После обработки станком, заготовка транспортируется по конвейеру к следующему роботу такой же модели, который производит вспомогательные операции с заготовкой уже на другом станке. И так проходит весь технологический процесс. Когда деталь готова она транспортируется далее по конвейеру. После мостовой ПР переносит уже готовую деталь на склад.

Рисунок 7.7– ПР M-10iA/10M Технические данные ПР M-10iA/10M:

Автоматизированные складские системы не только исключают ручной труд, но и позволяют экономить складские площади, ускорять складские операции и улучшать контроль за материально-техническими запасами, поскольку ЭВМ следит за местонахождением каждого изделия на складе (рисунок 7.8).

Рисунок 7.8 - Автоматизированный склад

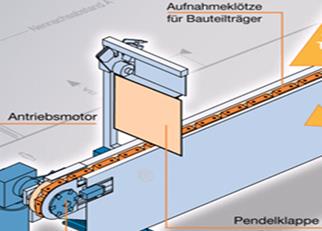

ТНС — цепной конвейер. Конвейер осуществляет транспортирование деталей (рисунок 7.9). Рисунок 7.9 - Цепной конвейер 7.2 Расчет основных характеристик систем Характеристики, по которым будем производить сравнение альтернативных вариантов системы, сведены в таблицу 7.1. Таблица 7.1 – Основные характеристики

7.3 Разработка примерной структурной компоновки линии для обоих вариантов структуры. Для РТК примерная структурная компоновка линии будет выглядеть следующим образом:

Рисунок 7.10–Примерная структурная компоновка линии РТК. 1 — станки с ЧПУ, 2 — пульты ЧПУ, 3 — ЭВМ, 5 — промышленные роботы.

ГПС:

Рисунок 7.11–Примерная структурная компоновка линии ГПС. 1 — станки с ЧПУ, 2 — пульты ЧПУ, 3 — ЭВМ, 4 — транспортно-складирующая система, 5 — промышленные роботы, 6 — система обеспечения инструментом В представленном варианте реализованы все функции развитого ГПС: управление станками с предварительным проектированием и программированием процессов обработки, автоматическое транспортирование, а также установка и снятие заготовок, планирование работы участка, автоматическое обеспечение станков инструментами с помощью второй транспортно-складирующей системы. Основной составной единицей при создании гибких производств является комплекс оборудования или так называемый гибкий (автоматический переналаживаемый) производственный модуль, представляющий собой комплекс взаимосвязанных машин: а) металлорежущий станок; б) промышленный робот; в) местное транспортно-накопительное устройство для подачи заготовок и удаления деталей, а также для накопления их запаса у станка. На рис. 7.12 изображена схема технологического модуля конструкции ЭНИМСа.

Рис. 7.12–Технологический модуль конструкции ЭНИМСа Заготовки в специальных контейнерах 4 (прямоугольные ящики с ячейками) подаются на правую ветвь кольцевого транспортера-накопителя 5, откуда они периодически поступают на тележку 3 робота 2. Робот берет из ячейки заготовки, устанавливает их на станок 1, снимает после обработки со станка и укладывает в те же ячейки контейнера. Когда заготовки всех ячеек обработаны, тележка робота с контейнерами переходит в крайнее левое положение (показано пунктиром). Здесь стол освобождается от деталей и получает новый контейнер с заготовками. Контейнер с готовыми деталями передается на левую ветвь кольцевого транспортера-накопителя. Подача контейнеров с заготовками на кольцевой транспортер-накопитель и удаление с него контейнеров с готовыми деталями осуществляются краном-штабелером общей транспортно-складирующей системы ГПС. Такой производственный модуль может использоваться и как отдельный станок-автомат. В этом случае обслуживание кольцевого транспортера-накопителя осуществляется обычным краном или вилочным погрузчиком. ВЫБОР ПРОЕКТНОГО ВАРИАНТА РТП И ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ Для выбора проектного варианта РТП и технологической системы используем метод экспертных оценок. Принимаем четырех бальную систему оценки: 1- очень плохо; 2- плохо; 3-хорошо; 4-отлично. Выбор производим по следующим критериям: Таблица 8.1- Основные критерии выбора РТП

Заполним таблицу важности критериев: Таблица 8.2 – Таблица весовых коэффициентов

Приведенные оценки систем в нашем случае равны: Таблица 8.3 – Таблица приведенных оценок систем

Использование ГПС по отношению к РТК в нашем случае лучше.

|

-155

-155