Термовакуумное напыление

Термовакуумное напыление

План

1. Испарение вещества 2. Перенос вещества к подложке 3. Конденсация пара на подложке 4. Образование пленки 5. Испарители. 6. Получение вакуума 7. Достоинства и недостатки термовакуумного напыления Термовакуумное напыление (ТВН)— это процесс, в котором вещество нагревается в условиях высокого вакуума (при давлении 1,33×10-3 — 1,33×10-5 Па) до температуры испарения. Атомы испаряемого вещества конденсируются на подложке, температура которой значительно ниже температуры испарения вещества. Процесс происходит в специальных вакуумных камерах (рис. 1). Внутри вакуумная камера содержит испаритель, держатель подложки, подогреватель подложки и устройства для измерения давления, толщины пленок, скорости осаждения, температуры испарителя и подложки. Для улучшения адгезии и структуры пленок подложки нагревают до температуры 200…400 0С. Температура подложки определяется напыляемым веществом. Для равномерного нагрева подложки размеры нагревателя больше размеров подложки.

Рисунок 1 – Cхема процесса термовакуумного напыления: 1 - вакуумная камера; 2 - нагреватель подложки; 3 - держатель подложки; 4 - подложка; 5 - заслонка; 6 - частицы испаряемого вещества; 7 - испаритель с навеской материала пленки; 8 - опорная плита

Процесс термовакуумного напыления можно разделить на четыре этапа: образование пара вещества, распространение пара от испарителя к подложке, конденсация пара на подложке, образование пленки.

1 Испарение вещества

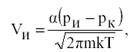

Образование пара вещества осуществляется путем его испарения или сублимации. Вещество испаряется при любой температуре, выше абсолютного нуля. Для повышения интенсивности парообразования вещество нагревают. С возрастанием температуры повышается средняя кинетическая энергия атомов и возрастает вероятность разрыва межатомных связей. Атомы отрываются от поверхности и распространяются в свободном пространстве, образуя пар. Некоторая часть атомов возвращается на поверхность вещества. Если количество атомов, покидающих поверхность, равняется количеству у возвращающихся атомов, то процесс испарения становится равновесным. Давление пара, соответствующее равновесному состоянию системы, носит название давление насыщенного пара ps, или его упругостью. Скорость испарения молекул Vи определяется их количеством, покидающим единицу поверхности вещества в единицу времени. Для вакуума она определяется уравнением Герца-Кнудсена

где р и и р к – давления насыщенного пара при температуре испарения и конденсации соответственно; M – масса молекулы; k – постоянная Больцмана; Т – температура испарения; a - коэффициент испарения (для многих веществ он не сильно отличается от единицы). Обычно температура испарителя значительно превышает температуру подложки и стенок камеры, поэтому р и >> р к. С учетом этого формулу (4.1) можно привести к виду

где М(г/моль) – молекулярная масса вещества;

Cкорость испарения вещества с испарителя площадью 1 см2 при условной температуре испарения

где М – молярная масса вещества. Полученное выражение представляет собой уравнение Ленгмюра. Для однокомпонентной двухфазной равновесной системы, например системы «твердое вещество - пар» или «жидкость - пар», в соответствии с правилом фаз Гиббса существует только один независимый параметр – температура вещества в испарителе Т, от которой зависит давление насыщенного пара р и. Эта зависимость выражается уравнением Клаузиуса-Клапейрона

где ΔQ – молярная теплота парообразования; Vm.n, Vm.ж – молярные объемы вещества в парообразной и жидкой фазах соответственно. Так как при испарении Vm.n >> Vm.ж, то молярным объемом жидкой фазы в уравнении (4.2) можно пренебречь. Тогда

lgpS = A-B/T, где A и B постоянные, характеризующие вещество (см. табл.), pS – упругость пара [Па] const – постоянная интегрирования.

Температура, при которой ps=1,33 Па, называют условной температурой испарения. Для некоторых веществ условная температура испарения меньше температуры плавления, то есть вещества интенсивно испаряются из твердого состояния. Это явление называется возгонкой или сублимацией. Из полученного выражения следует, что давление насыщенного пара р и увеличивается с ростом температуры по экспоненциальному закону. Зависимости давления насыщенного пара от температуры для всех веществ, используемых для напыления тонких пленок, представлены в различных справочниках в форме подробных таблиц или графиков.

2 Перенос вещества к подложке

Распространение пара от испарителя к подложке осуществляется в высоком вакууме. До откачки все пространство вакуумной камеры заполнено атмосферным газом. Молекулы газа находятся в беспрерывном тепловом движении. При этом они беспрерывно сталкиваются друг с другом и со стенками камеры. Чем выше температура, тем интенсивней их движение и больше скорость. Давление в камере определяется количеством столкновений молекул о стенки за единицу времени. Среднее расстояние, которое проходит молекула между двумя столкновениями, называется длиной свободного пробега

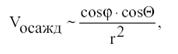

где k =1,37×10-17 Па×см3/K — постоянная Больцмана; T - температура, K; δ - эффективный диаметр частиц газа; p — давление газа, Па. Молекулярный поток испаряемого вещества, должен достичь подложки без потерь на стенках камеры и обеспечить быстрый и равномерный рост толщины пленки. Эти условия выполняются, если атомы двигаются прямолинейно и не рассеивают на атомах остаточного газа, то есть длина свободного пробега l превышает расстояние между испарителем и подложкой. В промышленных вакуумных установках расстояние между испарителем и подложкой не превышает 30см. Поэтому для того, чтобы с вероятностью w = 0,95 молекула смогла долететь до подложки без столкновений, длина ее свободного пробега должна быть примерно равна 600 см. Расчеты свидетельствуют, что при давлении 1,33×10-2 Па длина свободного пробега равняется 4,7см, а при р=1,33×10-3 Па возрастает до 4,7м. Отсюда следует, что в пролетном пространстве значение вакуума должно превышать 1,33×10-3 Па. Рабочее давление в реальных установках для напыления обычно на порядок ниже. Так что можно считать, что молекулы испаряемого вещества переносятся к подложке практически без столкновений с молекулами остаточного газа. Пленка не должна содержать загрязнений, причиной которых могут послужить остаточные газы и значительно изменить ее электрофизические свойства. Форма молекулярного пучка (диаграмма направленности испарителя) влияет не только на коэффициент использования материала, но и на равномерность толщины пленки по поверхности подложки. Последнее означает, что плотность потока вещества в плоскости подложки должна быть одинаковой по всей поверхности. Диаграмма направленности реальных испарителей зависит от формы, размеров и равномерности нагрева излучающей поверхности конкретного испарителя. Практически оценить диаграмму направленности и связанную с ней степень равномерности толщины осаждаемой пленки можно лишь для простых геометрических систем. В этих случаях используют аналогию между переносом молекул (прямолинейные траектории) и распространением света, что дает возможность для оценки скорости осаждения пленки использовать законы геометрической оптики. Согласно этим законам (законам Ламберта-Кнудсена) скорость осаждения пленки в случае «точечного» источника испарения зависит от взаимной ориентации источника и подложки, а также обратно пропорциональна квадрату расстояния между ними

где φ - угол между нормалью к поверхности «точечного» испарителя и радиус-вектором, проведенным от испарителя к подложке; θ - угол между нормалью к подложке и направлением распространения молекул испаренного вещества. На рис. 4.2 показано взаимное расположение «точечного» испарителя и подложки. Цифрами 1, 2 и 3 обозначены тигель с испаряемым веществом, кожух испарителя и подложка.

Рис. 4.2. Схема расположения «точечного» испарителя и подложки

Примером «точечного» испарителя может служить капля расплава, образующаяся в результате воздействия сфокусированного электронного луча на распыляемой мишени. Другой пример – испарение из тигля через круглую диафрагму малых размеров в крышке испарителя (ячейка Кнудсена). По мере испарения вещества интенсивность потока и диаграмма направленности для большинства типов испарителей постепенно меняются. В этих условиях последовательная обработка неподвижных подложек приводит к разбросу в значениях параметров пленки в пределах партии, обработанной за один вакуумный цикл. Для повышения воспроизводимости подложки устанавливаются на вращающийся диск-карусель. При вращении карусели подложки поочередно и многократно проходят над испарителем, за счет чего нивелируются условия осаждения для каждой подложки и устраняется влияние временной нестабильности испарителя.

Влияние плотности потока и температуры подложки на структуру и свойства осаждаемых пленок

3 Конденсация пара на подложке

Конденсация пара на поверхности подложки зависит от температуры подложки и плотности молекулярного потока. Атомы пара, которые достигли поверхности подложки, могут мгновенно отразиться от нее упругое столкновение, адсорбироваться и спустя некоторое время покинуть поверхность подложки (реиспариться). Другие атомы адсорбируются и после кратковременной миграции (движения) по поверхности окончательно остаются на ней. Эти атомы конденсируются на подложке.

При отсутствии химического взаимодействия атомов вещества с материалом подложки (физическая адсорбция) энергия связи определяется силами Ван-дер-Ваальса и имеет значение порядка 0,01 - 0,1 эВ. В зависимости от потенциального рельефа, образованного поверхностными атомами подложки, адсорбированный атом может, потеряв значительную часть избыточной энергии, закрепиться на подложке (сконденсироваться). Однако вероятность такого процесса для одиночного атома очень невелика. Значительный избыток энергии адсорбированного атома и длительная миграция по подложке приводят к тому, что он с большой вероятностью десорбируется (реиспарится), то есть покинет поверхность подложки. Если подложка нагрета, а плотность атомного потока небольшая, практически исключающая взаимодействие атомов вещества на подложке, то наступает равновесное состояние, при котором поток падающих на поверхность атомов равен потоку десорбированных атомов. Конденсации вещества на подложке при этом практически не происходит. Конденсация вещества может начаться при пересыщении пара на подложке.

Конденсация атомов происходит, если средняя энергия атомов подложки ниже энергии связи их с атомами осаждаемого вещества. Если подложка нагрета, энергия её атомов выше и вероятность конденсации пара ниже. Для каждого вещества существует критическая температура подложки Ткр, выше которой они реиспаряются, а ниже — конденсируются. Критическая температура Ткр определяется также плотностью молекулярного потока. Чем больше плотность молекулярного потока, тем выше Ткр. При определенной температуре подложки (Т<Ткр) существует также критическая плотность потока, ниже которой конденсация пара не происходит.

4 Образование пленки

Формирование пленки начинается с образования зародышей. Атом, двигающийся по поверхности подложки, задерживается в местах, в которых система атом-подложка имеет минимальную энергию. К нему присоединяются другие атомы, которые мигрируют по поверхности или непосредственно попадают из пролетного пространства испаритель - подложка. В процессе конденсации зародыши растут. Между зародышами возникают соединительные мостики и постепенно зародыши объединяются и образуют большие островки. Островки соединяются между собой, и возникает единая сетка. Сетка перерастает в сплошную пленку, которая начинает расти в толщину. С этого момента влияние подложки на формирование пленки устраняется, и частицы пара не отражаются от поверхности пленки.

Рис. 4.3. Схема процесса начального образования пленки на подложке: а) при низкой плотности потока атомов; б) при высокой плотности потока

Таким образом, структура полученной пленки определяется размерами зародышей, образовавшихся на начальном этапе конденсации. При высоких температурах подложки размеры критических зародышей больше и пленка получается крупнозернистой. При низких температурах подложки пленка получается мелкозернистой. На структуру пленки также влияет и плотность потока атомов. При увеличении плотности потока размеры критических зародышей уменьшаются, количество центров зародышеобразования увеличивается, в результате пленка получается мелкозернистой. Уменьшение плотности потока приводит к увеличению зернистости пленки. При фиксированной плотности потока существует критическая температура подложки, выше которой пленка на поверхности подложки не образуется. И, наоборот, при фиксированной температуре подложки существует критическая плотность потока атомов, ниже которой пленка не образуется. Какая из структур (крупнозернистая или мелкозернистая) лучше - определяется конкретным назначением пленки. Если, например, она предназначена для формирования пленочных резисторов, то лучше крупнозернистая структура, поскольку она более стабильна при колебаниях температуры в процессе эксплуатации данных резисторов. Мелкозернистая структура при повышенных температурах эксплуатации резисторов подвержена влиянию процессов рекристаллизации, приводящих к изменению электрофизических свойств пленки. Если, например, требуется получить высококачественные зеркала, то в этом случае желательно формировать мелкозернистую пленку. При прочих равных условиях склонностью к образованию мелкозернистой структуры обладают металлы с высокой температурой испарения W, Мо Та, Рt, Ni. Низкотемпературные металлы Zn, Сd и другие образуют крупнозернистые пленки. Адгезия, т.е. прочность сцепления пленки с подложкой, при значительной разнице в их ТКЛР уменьшается из-за внутренних напряжений, возникающих в пленке при охлаждении после напыления. Недостаточная адгезия - причина отслаивания пленок. Пленки толщиной более 1,5...2 мкм имеют недостаточную адгезию, поэтому термовакуумное напыление применяют для получения пленок меньшей толщины. Большая адгезия обеспечивается для напыляемых материалов химически родственных с материалом подложки. В этом случае конденсация сопровождается образованием прочных химических связей (хемосорбция). Материалы подложек для тонкопленочных ИМ - ситаллы, керамика, стекла - состоят из оксидов металлов и неметаллов. Хемосорбция происходит при напылении оксидов, а также легкоокисляемых металлов А1, Сг, Мn, Тi, W. Золото, платина, палладий имеют к этим подложкам низкую адгезию. Для улучшения адгезии и структуры пленок напыление проводят на нагретые до температуры 200... 400 о С подложки.

На этапе возникновения зародышей и формирования пленки необходимо свести к минимуму влияние остаточного газа, частиц вещества испарителя и загрязнений на поверхности подложки. Эти факторы влияют на электрофизические свойства пленки и уменьшают ее адгезию (сцепление) к подложке. Для предотвращения этого испарители имеют давление насыщенного пара значительно меньшее, чем давление пара вещества, которое испаряется. Влияние остаточных газов уменьшают за счет сокращения времени напыления пленки, повышая скорость испарения. Вещество испаряют при температуре значительно большей чем условная температура испарения, то есть используют форсированный режим. Загрязнения, существующие на поверхности подложки, устраняют в процессе окончательной очистки, которая происходит непосредственно в вакуумной камере в плазме газового разряда перед напылением. Поверхность подложки подвергается бомбардировке ионами, которые выбивают с поверхности атомы органических и неорганических загрязнений.

5 Испарители.

В вакуумных установках используют испарители: с прямым и косвенным подогревом. Испарители с прямым подогревом нагреваются до температуры испарения током, пропускаемым через испаритель. Их изготовляют из самого испаряемого вещества. Испарители с прямым подогревом могут быть ленточные и проволочные. Для устранения перегрева на отдельных участках и повышения срока работы они должны иметь неизменную площадь сечения по всей длине. Испарители с прямым нагревом просты в изготовлении и дешевы. Испарители с косвенным подогревом -делятся на резистивные, индукционные, радиационные, электронно – лучевые, дуговые. В резистивных испарителях тепло выделяется вследствие прохождения тока через нагреватель. Материал нагревателя должен иметь небольшое давление пара при температурах испарения и не вступать в химические реакции с материалами, которые испаряются. Для нагревателей используются тугоплавкие металлы: вольфрам, тантал, молибден. Испарители изготовляют в форме лент, лодочек, неглубоких тиглей (рис. 9.12). Они позволяют испарять материалы в виде порошков, гранул, провода, ленты и т.п.

Рис. 9.12 -Испарители: а — проволочные; б — лодочные; в - тигельные

Испаритель с радиационным нагревом не имеет непосредственного контакта с нагревателем. Испаряемое вещество помещается в тигель и нагревается проволочным нагревателем, размещенным на некотором расстоянии. Этот тип испарителя используется для напыления диэлектрических материалов с невысокой температурой испарения. В электронно — лучевых испарителях испаряемое вещество нагревается потоком электронов. Электроны тормозятся в поверхностном слое вещества и нагревают его. Поток электронов фокусируют для получения большой плотности энергии на небольшой площади. Эти испарители применяют для испарения тугоплавких материалов с большой скоростью. Индукционный испаритель состоит из катушки индуктора, в середине которой помещен тигель из испаряемого вещества. Материал тигля имеет диэлектрические свойства, а испаряемый материал — проводник. По виткам индуктора пропускают высокочастотный ток. Под действием высокочастотного электромагнитного поля в испаряемом веществе возникают вихревые токи, которые нагревают его. 6 Получение вакуума. Для получения вакуума предварительная откачка проводится форвакуумным насосом и окончательная — диффузионным насосом. Форвакуумный насос — это механический насос, который откачивает остаточный газ до давления не ниже 1,33×10-1 Па за счет периодического перемещения механических деталей. После предварительной откачки газа из камеры включается диффузионный насос. Молекулы откачиваемого газа диффундируют в струю пара рабочей жидкости, которая вытекает из сопла насоса. Как рабочую жидкость используют силиконовое масло. Диффузионные насосы обеспечивают степень вакуума не выше 1,33×10-3 Па. Чтобы получить выше значения вакуума, между насосами и вакуумной камерой часто устанавливают один или два азотных улавливателя. Улавливатель охлаждается до температуры жидкого азота (77 К) и на его поверхности конденсируется откачиваемый газ.

Процесс напыления

Процесс напыления начинается с загрузки вакуумной камеры: испаряемое вещество помещают в испаритель, подложки устанавливают в держатели, маски — в маскодержатели. Затем камеру герметизируют, откачивают воздух. При закрытой заслонке нагревают испаритель до температуры испарения, а подложку до нужной температуры. Осуществляют ионную очистку подложки. Откачивают остаточный газ. После этого открывают заслонку и осуществляют напыление пленки. Когда толщина пленки достигнет нужной величины, заслонку закрывают, и поток атомов, конденсирующихся на подложке, прекращается. Подложки охлаждают, в камеру напускают воздух и выгружают подложки. Основным параметры процесса термовакуумного напыления относятся: давление в камере, температура испарителей, температура подложек, время напыления. Достоинства Процесс термовакуумного напыления является простейшим процессом нанесения тонких пленок. Он позволяет получать пленки металлов, диэлектриков, полупроводников, изготовлять пассивные элементы, металлизацию в полупроводниковых структурах и прочее. Процесс обеспечивает высокие скорости роста пленок, высокую степень чистоты пленок, изготовление качественных пленок при относительно низкой температуре подложек. Сравнительно легкая автоматизация процесса позволяет создавать сложные вакуумные установки и комплексы, управляемые с помошью ЭВМ.

Недостатки процесса термовакуумного напыления является: трудность формирования однородных по составу пленок в процессе напыления многокомпонентных сплавов и веществ, недостаточная равномерность толщины пленок по поверхности подложки на подложках больших размеров, трудность напыления тугоплавких металлов (напыления возможно лишь для материалов с температурой испарения не большее 1800 относительно небольшая адгезия пленок, большая продолжительность подготовки к процессу напыления (откачка воздуха, которая составляет 1…2ч.), в сравнении с напылением пленки высокая инерционность при использовании испарителей (после выключения нагрева испарителей парообразование продолжается, поэтому процесс напыления пленки прекращается с помощью механической заслонки), трудность создания испарителей с большим ресурсом работы более 50...100 ч, относительная сложность оборудования.

|

(4.1),

(4.1),

- условная температура, в градусах Кельвина.

- условная температура, в градусах Кельвина. . При T=Tу р и = р s = 1,3 Па и скорость испарения

. При T=Tу р и = р s = 1,3 Па и скорость испарения

(4.2)

(4.2) (3)

(3) . Она равняется

. Она равняется ,

,

С),

С),