РЕФЕРАТ. . Изм. Лист № докум. Подпись Дата Лист ВСиТИ 05.54.000.00 Разраб.

ДОПУСК ПОСАДКА ЗАЗОР НАТЯГ ПЕРЕХОДНАЯ ПОСАДКА ПОДШИПНИК ШИРОХОВАТОСТЬ СОПРЯЖЕНИЕ ОТКЛОНЕНИЕ Данная курсовая работа, состоящая из восьми разделов, содержит: описание принципа работы коробки подачи, обоснованы и выбраны посадки и допуски, расчёт переходной посадки и посадки с натягом, расчёт зазоров в подшипниках качения, приведены рабочие чертежи деталей.

РЕДУКТОРА КОНИЧЕСКО- ЦИЛИНДРИЧЕСКОГО

Редуктор служит для снижения угловой скорости и повышения вращающего момента на ведомом валу. Корпус редуктора включает в себя основание редуктора 44, крышки редуктора 14, которые жестко закреплены между собой пятью шпильками 30, гайками 31 и шайбами 32. В корпусе имеется сопла подачи смазки 11, которое закреплено устройством крепления 10 и сливная пробка 43 для удаления лишнего смазывающего вещества из редуктора. Взаимное расположение основания корпуса и крышки фиксируют штифтами 12 (2 шт.), 29 (2 шт.), которые точно фиксируют расположение деталей при сборке. Втулка расположена между штифтом и крышкой редуктора для более плотного соединения. Роликовые конические радиально- упорные подшипники 9 (2 шт.), 16 (2 шт.), 28 (2 шт.) расположены в корпусе между стаканом 4, 21, 22, 35 и буртиками валов. Стаканы служат для фиксации положения подшипников. Они зажимаются установочными гайками 18, 26, 46 с лапчатыми шайбами 19, 27, 47. Гайки предназначены для фиксации и предотвращения люфта подшипников. Роликовые конические радиально- упорные подшипники можно при необходимости заменять, отвинтив гайки 6 (30 ШТ.) от шпильки 5 (30 шт.), вынув пружинную шайбу 7 (30 шт.) и набор регулировочных прокладок 8, снять крышку 3, 17, 41, 33, 36. В крышке 17, 23, 36, 41 имеется канал подачи смазки 38. Крышки 2, 23 имеют манжетные уплотнения 24, 48 служащие для препятствия протекания смазывающего вещества и непопадания пыли внутрь корпуса. Ведущий вал- шестерня 2, который крепиться к подшипникам 9 (2 шт.) соединён коническим зубчатым соединением с коническим колесом 15. Коническое колесо 15 посажен на промежуточный вал- шестерню 40, который соединен цилиндрическим зубчатым соединением с зубчатым колесом 33. Зубчатое колесо закреплено с ведомым валом, которое крепиться на подшипниках 28 (2 шт.). На промежуточном валу- шестерни 40 (1 шт.) и ведомом валу прикреплены маслозащитные шайбы 39 для предотвращения чрезмерного интенсивного попадания смазки в подшипник. Шпонки 1, 25 предназначены для соединения вала и колеса и передачи крутящего момента и для дополнительного фиксирования конического колеса от осевого смещения. Коническо- цилиндрический редуктор передаёт вращающий момент под углом 90º за счет конической шестерни.

2.1 Выбор и обоснование выбора посадок

Сопряжение по d11=55мм. Вал-шестерня 40 соединяется с щайбой маслозащитной. Соединение разъемное, подвижное. Для аналогичных соединений рекомендуется применять посадки типа Выбираем по [1] стр. 304 переходную посадку Ø

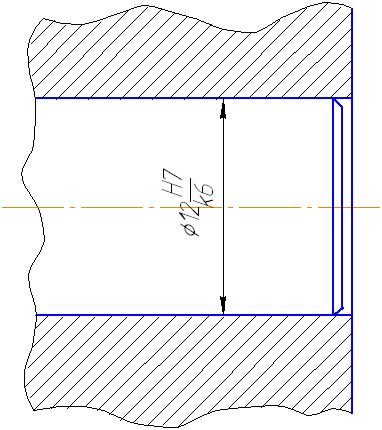

Сопряжение d6 =12мм. Сопряжение штифтом 12 корпуса 44 и крышки редуктора 14. Соединение разъемное, подвижное. Штатив 12 плотно прилегает к корпусу. Для аналогичных соединений рекомендуется применять переходные посадки типа Принимаем переходную посадку Ø 12

Сопряжение d10 =60мм. Соединение вала шестерни 40 с коническим колесом. Соединение разъемное, неподвижное. Коническое колесо должно хорошо центрироваться на вале для обеспечения хорошей работы колеса. Для такого рода соединения применяются посадки с натягом. 2.2 Расчет размерных параметров выбранных посадок - 8 -

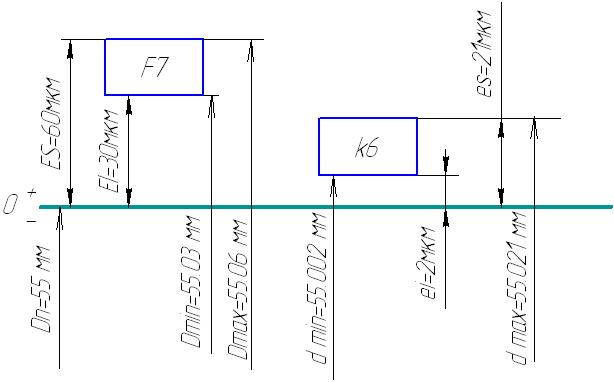

d11= 55 мм

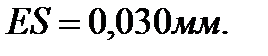

Определяем размерные параметры отверстия Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

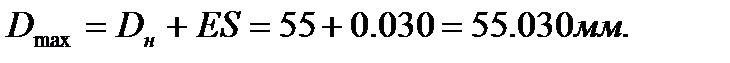

Номинальный диаметр: Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Допуск:

Определяем размерные параметры вала Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

Номинальный диаметр: Максимальный диаметр вала:

Минимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

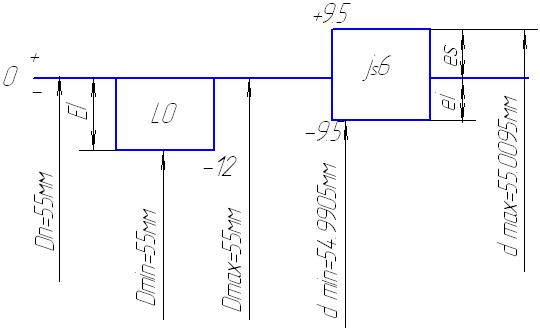

Схема взаиморасположения полей допусков

Рис. 2.1.

Определяем характеристики посадки по предельным размерам: Максимальный зазор:

Минимальный зазор:

Средний зазор: - 10 -

Максимальный натяг:

Минимальный натяг:

Средний натяг:

(2.16) (2.16)

d6= 12 мм - 11 -

Определяем размерные параметры отверстия Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

Номинальный диаметр: Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

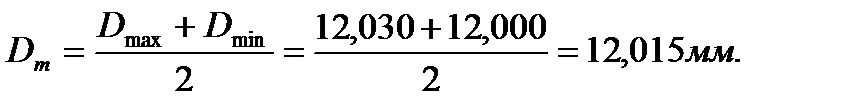

Средний диаметр отверстия:

Допуск размера отверстия:

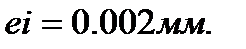

Определяем размерные параметры вала Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

Номинальный диаметр: Максимальный диаметр вала:

Средний диаметр вала:

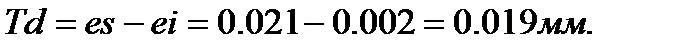

Допуск размера на вал:

Схема взаиморасположения полей допусков

Рис.2.2.

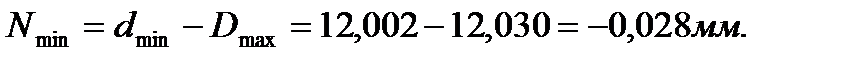

Определяем характеристики посадки по предельным размерам: Максимальный зазор:

Минимальный зазор:

Средний зазор: - 13 -

Максимальный натяг:

Минимальный натяг:

Средний натяг:

Определяем размерные параметры отверстия Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

Номинальный диаметр: Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

Средний диаметр отверстия:

Допуск размера отверстия:

Определяем размерные параметры вала Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

Номинальный диаметр: Максимальный диаметр вала:

Средний диаметр вала:

Допуск размера на вал:

Схема взаиморасположения полей допусков

Рис. 2.3.

Определяем характеристики посадки по предельным размерам: Максимальный зазор:

Минимальный зазор:

Средний зазор:

Максимальный натяг: - 16 -

Минимальный натяг:

Средний натяг:

2.5 Рабочие эскизы сборочных единиц и сопрягаемых деталей - 17 –

Эскиз сопряжения деталей по d11

База А - ось симметрии второй цапфы вала. рис. 2.1

Эскиз сопряжения деталей по d6 - 18 -

Рис. 2.2 База А - ось симметрии второй цапфы вала

Эскиз сопряжения деталей по d10 - 19 -

Рис. 2.3

В зависимости от характера от характера требуемого соединения поля допусков для валов и отверстий корпусов выбираются в зависимости от типа нагружения, т.е. от характера нагрузки.

3.1 Выбор класса точности подшипника, предпочтительное отклонение и определения вида нагружения колец

В нашем случае внутренне кольцо испытывает циркуляционный вид нагружения, так как кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее последовательно всей посадочной поверхности вала. Внешнее кольцо неподвижно закреплено в толстостенном корпусе, а внутреннее насаженно на вращающийся вал табл. 4.77 [ ч.2, с 812]. Внешнее кольцо воспринимает местные нагружения. Принимаем класс точности подшипника-6, так как число оборотов на редукторе не большое и такой подшипник является не дорогим, что экономически выгодно.

3.2 Выбор посадки для циркуляционно нагруженного кольца

Будем вести расчет по интенсивности распределения нагрузки по посадочной поверхности.

где R-радиальная реакция опоры подшипника, кН; R= 600 Н b-рабочая ширина посадочного места;b=B-2r, B-ширина подшипника; kП- динамический коэффициент посадки, зависящий от характера нагрузки, kП=1 при перегрузке до 150%, умеренных толчках и вибрации; F-коэффициент учитывающий степень ослабления посадочного натяга при полом вале F=1; FА=1 для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом. Режим работы 10000 часов

По таблице 4.82 [с. 818] в зависимости от режима и выбираем поле допуска поверхности вала сопрягаемой - 21 - с внутренним кольцом подшипника. Ø55jS6 По таблице 4.75 [с. 812] выбираем предельные отклонения для кольца подшипника. Ø55L0 получаем посадку:

Выбранную посадку проверяем па максимальному натягу:

где, k - коэффициент, зависящий от серии подшипника, k=2,8 (для средней серии); [GP] = 400 МПа - допускаемое напряжение при растяжении для материала кольца

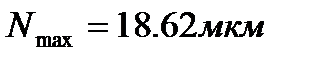

[N] > Nmax (выбранный d=55 мм) Dmax=55 мм Dmin=54,988мм Nmax=dmax-Dmin=55,0095-54,988= 0,0215 мм dmin= 54,9905мм dmax= 55,0095мм Nmax=es-EI=9.5-(-12)=21.5мкм Nmin=ei-ES=-9.5-0=-9.5мкм Smax=ES-ei=0-(-9.5)=9.5мкм Smin=EI-es=-12-9.5=-21.5мкм Nc=6мкм Sc=4.75мкм Строим схемы расположения полей допусков сопрягаемых - 22 -поверхностей рис. 3.1 Схема расположения полей допусков сопряжения подшипника и вала

рис 3.1. 3.3 Выбор посадки для местно нагруженного кольца. Наружное кольцо воспринимает радиальную нагрузку постоянную по направлению одним и тем же ограниченным дорожки качения и передает его соответствующему участку сопрягаемой поверхности отверстия, поэтому внешнее кольцо подшипника имеет местный вид нагружения. Для полей испытывающих местное нагружение, как правило, целесообразно выбирать посадку с зазором, для того чтобы это кольцо под действием сил трения, вибрации могло постепенно проворачиваться. Это дает возможность менять

Ø120 dН=120 мм Dmax=120,035 мм Dmin=120мм ТD=0,0335мм. Smax=Dmax-dmin=47.025-46.989=0.036 мм dmin=119,988мм dmax=120 мм

(3.4) - 23 - (3.4) - 23 -

Nmax=d max- Dmax=120.011-119.989=0.022мкм 0,5>0.022 Условие прочности выполняется Nmax=es-EI=11-(-12)=23мкм Nmin= ei-ES=-11+0=-11мкм Smax=ES-ei=0-(-11)=11мкм Smin=EI-es=-12-11=-23мкм Nc=6.5мкм Sc=0.5мкм

Схема расположения полей допусков сопряжения подшипника и корпуса редуктора

Рис 3.2. 3.4 ЭКСКИЗЫ ПОДШИПНИКОВОГО УЗЛА И ДЕТАЛЕЙ - 24 - СОПРЯЖЕНЫМИ С ПОДЖШИПНИКАМИ Эскиз сопряжения корпуса с подшипником

Рис.3.1

Рис.3.2 Эскиз

Эскиз вала - 25 -

Рис.3.3

Посадки с натягом предназначены для неподвижных соединений неразъемных соединений (или разбираемых лишь в отдельных случаях при ремонте), как правило, без дополнительного крепления винтами штифтами шпонками и т. д.. Относительная неподвижность деталей при этих посадках достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей. Проведем расчет посадки сопряжения зубчатого колеса 15 с валом 40. Для этого примем l=90 мм,, dн.с.=60 мм,d1=0 мм,d2=102 мм. MA=30 Н*м. Шероховатость принимаем равной Rzd=8, Rzdk=5,3. Корпус и зубчатое колесо изготовлено из СЧ(µ=0.25). Расчетная схема

Рис. 4.1 Наружный диаметр ступицы dст, мм, определяется по формуле [методическое пособие по курсовому проекту с.11] dст=1.7dн.с., где dн.с- номинальный диаметр вала, 60 мм, dст=1.7*60=102 мм Длина ступицы lст=1.5* dн.с lст=1.5*60=90 мм

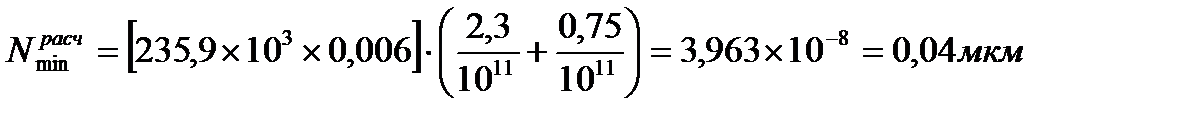

В результате рассчитаем величину наименьшего натяга, способного передать такие нагрузки:

где ЕD и Еd – модули упругости материалов втулки и вала, табл 1.6 [1, ч. 1, с. 335]; CD и Cd – коэфициент Лямэ для втулки и вала.

Определим необходимые величины: - 27 - 1) определим требуемую величину давления на поверхности:[ [методическое пособие по курсовому проекту c. 12]

2) определим коэффициенты Лямэ:[c.12]

Рассчитаем необходимый натяг:

Данная величина должна быть скорректирована с учетом смятия поверхностей, потому что рассчитанная величина не будет обеспечена вслесвие снижения шероховатости в процессе запрессовки.

Определим наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке

Выберем посадку из таблиц, системы допусков и посадок, при этом учитываем условие относительной подвижности сопрягаемых деталей.

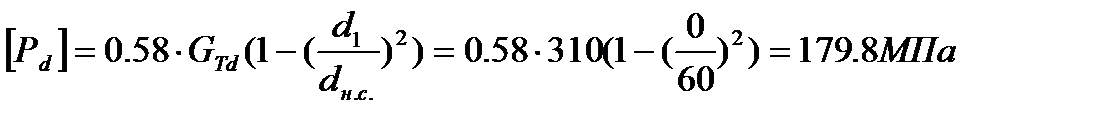

Окончательно принимаем для d=60 мм посадку Ø Выполним расчет по наибольшему допускаемому давлению для обеспечения прочности сопрягаемых деталей. для вала-

для втулки- - 28 -

В качестве [Pmax] принимаем наименьший из двух значений Находим величину наибольшего расчетного натяга

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки

где

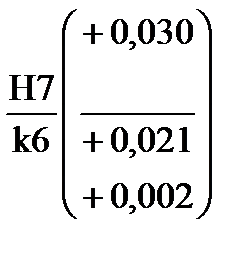

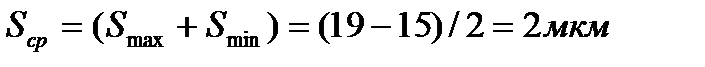

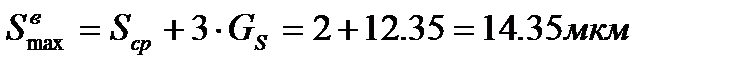

Переходные посадки предназначены для неподвижных, но разъемных соединений деталей и обеспечивают хорошее центрирование соединяемых деталей. При выборе переходных посадок необходимо учитывать, что для них характерна возможность получения, как натягов, так и зазоров. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность, за исключением отдельных тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий. К тому же получение натяга в каждом из собранных соединений не гарантировано. Поэтому переходные посадки применяют дополнительным креплением соединяемых деталей шпонками, штифтами. Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью (частностью) получения в них натягов и зазоров. При расчете вероятности натягов и зазоров обычно исходят из нормального распределения натягов размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону, а вероятности их получения определяется с помощью интегральной функции. Проведем расчет переходной посадки, в данной коробке подачи по d6, где сопрягаются две поверхности штифт 12 и основание редуктора 44. Переходная посадка в данном случае для того, чтобы определить точность центрирования и легкость сборки соединения. Для данного соединения выбираем посадку типа Н7/к6. Ø12 Определим максимальный и минимальный зазор для данного соединения:

Минимальный зазор равен максимальному натягу. Считаем среднее значение зазора:

Определяем средне квадратичное отклонение: - 30 -

Определим предел интегрирования:

пользуясь таблицей Ф(z), находим

Определяем вероятность получения зазора:

Следовательно, вероятность получения натяга равна:

Схема вероятности получения зазоров и натягов

Рис 5.1

6 РАСЧЕТ КОМБИНИРОВАНОЙ ПОСАДКИ - 31 -

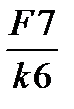

Сопряжение по d9= 55 мм Соединение вала-шестерни 40 с упорным кольцом. Соединение подвижное, разъемное. Для аналогичного соединения рекомендуется применять посадку с зазором Схема расположения полей допусков выбранной посадки представлена на рис. 6.1 Схема расположения полей допусков

Рис. 6.1. Средний зазор выбранной посадки Sm, определяется по формуле

где Еm- среднее предельное отклонение в системе отверстия, 15 мкм; em- среднее предельное отклонение в системе вала, -39,5 мкм

От выбранной системной посадки нужно перейти к комбинированной вне системной, вследствие того, что поле допуска вала определяется посадкой кольца упорного, тогда применяем

. Расчетная схема - 32 -

рис. 6.2 Среднее предельное отклонение в системе отверстия для комбинированной посадеи получили из формулы 6.1

где

По среднему предельному отклонению в системе отверстия для комбинированной посадки принимаем поле допуска Окончательно принимаем комбинированную посадку Ø55

Схема расположения полей допусков

Рис 6.3.

Расчет размерных параметров выбранных посадок - 33 -

Определяем размерные параметры отверстия Верхнее предельное отклонение: Нижнее предельное отклонение: Среднее отклонение:

Номинальный диаметр: Максимальный диаметр отверстия:

Минимальный диаметр отверстия:

&nbs

|

- «скользящие».

- «скользящие». из числа рекомендуемых в системе отверстия, обеспечивающую высокое требование в точности центрирования часто разбираемых деталей и назначением d1 = 55h7.

из числа рекомендуемых в системе отверстия, обеспечивающую высокое требование в точности центрирования часто разбираемых деталей и назначением d1 = 55h7. -«напряженные».

-«напряженные». . Вероятность получения зазоров или натягов при такой посадке одинакова. Сборка и разборка проводиться без значительных усилий.

. Вероятность получения зазоров или натягов при такой посадке одинакова. Сборка и разборка проводиться без значительных усилий. - прессовые соединения. Обеспечивают передачу нагрузок средней величины без дополнительного крепления. Принимаем посадку Ø 60

- прессовые соединения. Обеспечивают передачу нагрузок средней величины без дополнительного крепления. Принимаем посадку Ø 60  , как предпочтительную из ряда других. Небольшой натяг получающийся в большинстве соединений, достаточен для центрирования деталей и предотвращение их вибрации в процессе работы узла.

, как предпочтительную из ряда других. Небольшой натяг получающийся в большинстве соединений, достаточен для центрирования деталей и предотвращение их вибрации в процессе работы узла.

(2.1)

(2.1)

(2.2)

(2.2) (2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5) :

:

(2.6)

(2.6) - 9 -

- 9 - (2.7)

(2.7) (2.8)

(2.8) (2.9)

(2.9) (2.10)

(2.10)

(2.11)

(2.11) (2.12)

(2.12) (2.13)

(2.13) (2.14)

(2.14) (2.15)

(2.15)

:

:

:

:

:

:

:

:

, (3.1)

, (3.1)

9,5-(-12)=21,5мкм (3.2)

9,5-(-12)=21,5мкм (3.2) (3.3)

(3.3)

, (4.1)

, (4.1) (4.2)

(4.2)

(4.3)

(4.3) (4.4)

(4.4) (4.5)

(4.5) (4.6)

(4.6)

(4.7)

(4.7)

(4.9)

(4.9) (4.10)

(4.10)

(4.11)

(4.11) , (4.12)

, (4.12) - коэфициенет трения при запрессовке 1,2;

- коэфициенет трения при запрессовке 1,2;  - удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле:

- удельное давление при максимальном натяге выбранной посадки, определяемое по следующей формуле: (4.13)

(4.13)

(5.1)

(5.1) (5.2)

(5.2) (5.3)

(5.3) (5.4)

(5.4) (5.5)

(5.5) (5.6)

(5.6) (5.7)

(5.7) (5.7)

(5.7) (5.8)

(5.8) (5.9)

(5.9) (5.10)

(5.10) (5.11)

(5.11)

(5.12)

(5.12) (5.13)

(5.13)

Принимаем посадку с зазором Ø 55

Принимаем посадку с зазором Ø 55  , как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации.

, как предпочтительную в системе отверстия, обеспечивающую гарантийный зазор, позволяющей компенсировать значительные отклонения расположения сопрягаемых поверхностей и температуре деформации. , (6.1)

, (6.1)

. Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения. Поэтому поле допуска вала в комбинированной посадке будет

. Поэтому на остальных посадках целесообразно использовать комбинированные, так как трудоемко обеспечить системными посадками нужных характер соединения. Поэтому поле допуска вала в комбинированной посадке будет  , а поле допуска отверстия принимаем такое, которое с ранее принятым полем допуска обеспечит необходимый средний зазор, рис. 6.2.

, а поле допуска отверстия принимаем такое, которое с ранее принятым полем допуска обеспечит необходимый средний зазор, рис. 6.2.

(6.2)

(6.2) - среднее предельное отклонение в системе вала, 11,5 мкм

- среднее предельное отклонение в системе вала, 11,5 мкм

, схема расположения полей допусков которой указанна на рис. 6.3.

, схема расположения полей допусков которой указанна на рис. 6.3.