Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

І. Поняття, необхідність та різновиди типології держави

Дата добавления: 2015-10-19; просмотров: 797

|

|

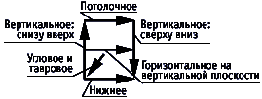

Положение электрода зависит от положения шва в пространстве. Различают следующие положения швов: нижнее, вертикальное и горизонтальное на вертикальной плоскости, потолочное. Сварку вертикальных швов можно выполнять сверху вниз и снизу вверх.

При сварке в нижнем положении электрод имеет наклон от вертикали в сторону направления сварки. Перемещение электрода при сварке может осуществляться способами "к себе" и "от себя".

При отсутствии поперечных колебательных движений конца электрода ширина валика равна (0,8 - 1,5) d электрода. Такие швы (или валики) называют узкими, или ниточными. Их применяют при сварке тонкого металла и при наложении первого слоя в многослойном шве.

Получение средних швов (или валиков), ширина которых обычно не более (2 - 4) d электрода, возможно за счет колебательных движений конца электрода. Основные варианты колебательных движений конца электрода показаны на рисунке 2.

Рисунок 2. Основные виды траекторий поперечных колебаний конца электрода

ПОРЯДОК ВЫПОЛНЕНИЯ ШВОВ

В зависимости от длины различают короткие (250 300 мм), средние (350 1000 мм) и длинные (более 1000 мм) швы.

В зависимости от размеров сечения швы выполняют однопроходными или однослойными, многопроходными или многослойными. Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие грубой столбчатой структуры металла шва и увеличенной зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термическую обработку при наложении последующего валика, что позволяет получить измельченную структуру металла шва и соответственно повышенные механические свойства шва и сварочного соединения.

Расположение слоев при многослойной сварке бывает трех видов наложения; последовательное каждого слоя по всей длине шва, "каскадным" способом и способом "горки". Оба последних способа применяют при сварке металла значительной толщины (более 20 25 мм). При выполнении многослойных швов особое внимание следует уделять качественному выполнению первого слоя в корне шва. Провар корня шва определяет прочность всего многослойного шва.

Подбор силы тока и диаметра электрода

Силу сварочного тока выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения, толщину и химический состав свариваемого металла, а также температуру окружающей среды. При учете всех указанных факторов необходимо стремиться работать на максимально возможной силе тока.

Таблица 1 - Выбор диаметра электрода при сварке стыковых соединений

| Толщина деталей | 1,5-2,0 | 3,0 | 4,0-8,0 | 9,0-12,0 | 13,0-15,0 | 16,0-20,0 | более 20 |

| Диаметр электрода | 1,6-2,0 | 3,0 | 4,0 | 4,0-5,0 | 5,0 | 5,0-6,0 | 6,0-10,0 |

Таблица 2 - Выбор диаметра электрода при угловых и тавровых соединений

| Катет шва | 3,0 | 4,0-5,0 | 6,0-9,0 |

| Диаметр электрода | 3,0 | 4,0 | 5,0 |

Силу сварочного тока определяют по формуле

Iсв=πdэ2*j/4,

где dэ - диаметр электрода (электродного стержня), мм;

j - допускаемая плотность тока, А/мм2.

Таблица 3 - Значения допускаемой плотности тока в электроде

| Вид покрытия | Допускаемая плотность тока j в электроде, А/мм2, при диаметре электрода dэ, мм | |||

| Рудно-кислое, рутиловое | 14,0-20,0 | 11,5-16,0 | 10,0-13,5 | 9,5-12,5 |

| Фтористо-кальциевое | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

При приближённых подсчётах величина сварочного тока может быть определена по одной из следующих формул:

Iсв=k*dэ

Iсв=k1*dэ1,5

Iсв=dэ*(k2+α*dэ)

где dэ - диаметр электрода (электродного стержня), мм;

k1, k2, α - коэффициенты, определённые опытным путём:

k1=20…25; k2=20; α=6.

Достоинства способа:

· Простота оборудования;

· Возможность сварки во всех пространственных положениях;

· Возможность сварки в труднодоступных местах;

· Быстрый, по времени переход от одного вида материала к другому;

· Большая номенклатура свариваемых металлов.

Недостатки способа:

· Большие материальные и временные затраты на подготовку сварщика;

· Качество сварного соединения и его свойства во многом определяются субъективным фактором;

· Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

· Вредные и тяжёлые условия труда.

Рациональные области применения:

· Сварка на монтаже;

· Сварка непротяжённых швов.

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450мм изготовленные из сварочной проволоки, на которую нанесен слой покрытия — смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработки сварочной ванны.

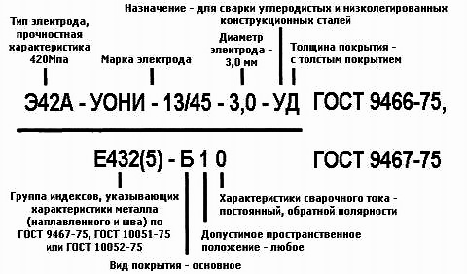

Структура условного обозначения электродов:

где: 1 - тип; 2 - марка; 3 - диаметр, мм; 4 - обозначение назначения электродов; 5 - обозначение толщины покрытия; 6 - группа индексов, указывающих характеристики наплавленного металла и металла шва по ГОСТ 9467-75, ГОСТ 10051-75 или ГОСТ 10052-75; 7 - обозначение вида покрытия; 8 - обозначение допустимых пространственных положений сварки или наплавки; 9 - обозначение рода тока, полярности, номинального напряжения холостого хода источника переменного тока. Пример:

На электроды для сварки и наплавки сталей имеются четыре ГОСТ (электроды металлические для ручной дуговой сварки и наплавки): ГОСТ 9466-75; ГОСТ 9467-75; ГОСТ 10051-75, ГОСТ 10052-75. Классификация электродов, общие технические требования к ним, а также размеры, правила, приемки, методы испытаний, требования к упаковке, маркировке, хранению и транспортировке определены в ГОСТ 9466-75. Требования ГОСТ содержат также указания по системе обозначения электродов для их опознания. Требования к электродам для ручной дуговой сварки углеродистых, низколегированны конструкционных и других сталей определены ГОСТ 9467-75. Типы этих электродов обозначаются буквой Э (электрод), затем следую цифры, указывающие прочностную характеристику наплавленного металла (минимальное временное сопротивлению разрыву металла шва или сварного соединения в кгс/мм кв). Например, обозначение Э-42 означает, что электроды. этого типа по ГОСТ 9467-75 обеспечивают минимальное временное сопротивление 420 МПа.

Если в обозначении после цифр стоит буква А, это означает то этот тип электрода обеспечивает более высокие пластические свойства наплавленного металла. Для сварки вышеуказанных сталей предусмотрены 14 типов электродов, в которых требованиями ГОСТ 9467-75 определены основные механические свойства и содержание вредных примесей (серы и фосфора). Аналогичные требования к электродам для наплавки определены ГОСТ 10051-75.

| Тип электродов | Назначение электродов | Обозначение |

| 9 типов Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э6 | Сварка углеродистых и низколегированных сталей конструкционных с временным сопротивлением разрыву до 600 Мпа | У |

| 5 типов Э70, Э85, Э100, Э125, Э150 | Сварка легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 Мпа | Л |

| 9 типов Э09М, Э09МХ и др. | Сварка легированных теплоустойчивых сталей | Т |

| 49 типов Э12Х13, Э06Х13М, Э10Х17Т, др | Сварка высоколегированных сталей с особыми свойствами | В |

| 44 типа Э10Г2, Э11ГЗ, Э16Г2ХМ, др | Наплавка поверхностных слоев с особыми свойствами | Н |

Наряду с типами электроды различают по маркам, которые указаны в паспорте. Одному типу электродов могут соответствовать, несколько марок. Например, электродам типа Э46 соответствуют марки АНО-4, МР-3 и др.; для электродов типа Э42А соответствуют марки УОНИ-13/45 и СМ-11. Стальные электроды в соответствии с ГОСТ 9466—75 подразделяются на группы в зависимости от свариваемых металлов: У — углеродистых и низкоуглеродистых конструкционных сталей; Л — легированных конструкционных сталей; Г — легированных теплоустойчивых сталей; В — высоколегированных сталей с особыми свойствами. Электроды для сварки углеродистых и низколегированных сталей характеризуются также уровнем сварочно-технологических свойств, в т.ч. возможностью сварки во всех пространственных положениях, родом сварочного тока, производительностью процесса, склонностью к образованию пор, а в некоторых случаях - содержанием водорода в наплавленном металле и склонностью сварных соединений к образованию трещин. Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, в значительной степени определяются видом покрытия. Покрытие может быть: кислым, рутиловым, основным, целлюлозным, смешанным.

| Покрытие электродов | Особенности сварки | Обозначение |

| Кислое | Сварка во всех пространственных положениях, кроме вертикального сверху-вниз, постоянным и переменным током. Не рекомендуется для сталей с повышенным содержанием серы и углерода. Недостаток: возможны трещины в швах, сильное разбрызгивание | А |

| Основное | Сварка постоянным током обратной полярности во всех пространственных положениях, кроме вертикального сверху-вниз, металла большой толщины | Б |

| Рутиловое | Сварка во всех пространственных положениях, кроме вертикального сверху-вниз, постоянным и переменным током. | Р |

| Целлюлозное | Сварка во всех пространственных положениях постоянным и переменным током. Целесообразны на монтаже. Не допускают перегрева. Большие потери на разбрызгивание | Ц |

| Смешанного типа | Сварка конструкций и трубопроводов во всех положениях шва, кроме потолочного, при низком расходе на 1кг наплавленного металла | АЦ, РБ |

По толщине покрытия в зависимости от соотношения диаметров D / d (где: D – диаметр покрытие, d – диаметр электродного стержня) электроды подразделяются :

| Толщина покрытия | Обозначение |

| С тонким покрытием D / d < 1 ,2 | М |

| Со средним покрытием 1 ,2 < D / d < 1 ,45 | С |

| С толстым покрытием 1,45 < D / d < 1,8 | Д |

| С особо толстым покрытием D / d > 1,8 | Г |

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

| Допустимое пространственное положение | Обозначение |

| Для сварки во всех положениях | |

| Для сварки во всех положениях, кроме вертикального сверху вниз | |

| То же, кроме вертикального сверху вниз и потолочного | |

| Для швов нижнего и нижнего в «лодочку» |

Условное обозначение положения сварки

По допустимым характеристикам используемых электрических параметров электроды подразделяются

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода ниточника переменного тока, В | Обозначение | |

| Номинальное | Предел отклонения | ||

| Обратная (+) | Не применяется | ||

| Любая (+/-) | ±5 | ||

| Прямая (-) | |||

| Обратная (+) | |||

| Любая (+/-) | ±10 | ||

| Прямая (-) | |||

| Обратная (+) | |||

| Любая (+/-) | ±5 | ||

| Прямая (-) | |||

| Обратная (+) |

| <== предыдущая лекция | | | следующая лекция ==> |

| V. Держава та особа: проблеми взаємодії | | | ІІІ. Поняття держави: різноманітність існуючих визначень та єдність сутності |