Расчет типовых элементов фрикционных сцеплений

В сцеплениях применяются цилиндрические, конические и тарельчатые (диафрагменные) пружины, изготавливаемые из стали марок 60С2, 60C2H2A и 50ХФА. При периферийном расположении пружин их число должно быть кратным числу рычажков выключения для исключения возможности перекоса нажимного диска при выключении сцепления и составлять 6...24. При определении числа пружин следует учитывать, что усилие, приходящееся на одну пружину, обычно не должно превосходить для автомобилей малой и средней грузоподъемности 600...700 Н, а для автомобилей большой грузоподъемности - 1000 Н. Цилиндрическая пружина (рис. 2.4). Средний диаметр цилиндрической пружины Dm и диаметр

проволоки d выбирают из условий прочности при действии аксимальной силы Pmax при выключенном сцеплении. Тогда т=, ад nd3 Для сталей 60С2, 60C2H2A и 50ХФА допускаемые напряжения при кручении не должны превышать 600...750 МПа. Число рабочих витков оказывает влияние на жесткость пружины и выбирается в зависимости от необходимого усилия для управления сцеплением. При выключенном сцеплении усилие на пружину не должно превышать усилия во включенном состоянии более чем на 20 %. Деформация пружины при выключении сцепления под действием усилий растяжения Pp и сжатия Pe пружин при выключении сцепления, соответственно, определяется следующими зависимостями lp = 8PpD3mne /(Gd)4, le = 8PeDlne /(Gd)4, (2.10) где ne - число рабочих витков, d - диаметр прутка пружины, G - модуль сдвига (для стали G = 8 • 104 МПа). Следовательно, Al = le - lp = 8Dmne (Pe - Pp)/(Gd4). Если принять Pe - Pp = 0, 2Pp, то число рабочих витков можно определить по следующей формуле: n, =AlGd4 /(1, 6Dm Pp). (2.11) Учитывая, что крайние витки не участвуют в деформации пружины, полное число ее витков nn = ne + (1, 5...2, 0). (2.12) Ход нажимного диска принимают для однодисковых и двухдисковых сцеплений в пределах 1, 5...3 мм. При выключенном сцеплении зазор между витками должен быть не менее 1 мм. В таблице 2.2 представлены параметры и размеры цилиндрических пружин сцеплений некоторых автомобилей.

Коническая пружина (рис.2.5).Конические пружины обычно имеют прямоугольное сечение прволоки h/t=2, 2...2, 6; здесь t и h - ширина и высота сечения витка. Витки спирали конической пружины навивают таким образом, чтобы при полном сжатии пружины все витки были совмещены в одной плоскости. Этим обеспечивается минимальная высота пружины, которая определяет длину спирали. Прямоугольное сечение по сравнению с круглым дает возможность получить большую жесткость при одинаковых малом и большом диаметрах витков. Напряжение в конической пружине

х =P„rJ(yth2), (2.13)

где v - коэффициент, зависящий от отношения h/t. Прогиб = 2 Рп Anp (r2 + Г1ХГ12 + r22) Oh4 Жесткость пружины

Oh4 l 2Anp (r2 + Г1ХГ1 + r2)

где r1 и r2 - радиусы наименьшего и наибольшего витков пружины, обычно rx/ r2 ~ 0, 5. Число рабочих витков обычно принимают ne = 3...5. В талице 2.3 приведены значения коэффициентов, зависящих от соотношения h/t

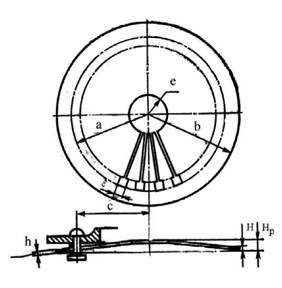

При расчете конических пружин необходимо иметь в виду, что радиус основания пружины по мере ее осадки уменьшается и ее характеристика становится нелинейной и имеет параболическую форму. Пружины диафрагменного типа (рис.2.6). Расчет пружины диафрагменного типа может быть проведен по формулам, выведенным в предположении недеформированности сечения пружин.

Нажимное усилие на ведомый диск

кЕ'И 1 1 Ъ Тl In- 6(Ъ - c)2 1 а

где Е = Е /(1 -V), здесь Е - модуль упругости первого рода; V - коэффициент Пуассона, l - деформация пружины; Н - высота сплошной части пружины; h - толщина; а, Ъ, с - геометрические размеры. Данная формула дает возможность построить характеристику пружины. Сплошные диафрагменные пружины имеют большую жесткость. Для уменьшения жесткости используются пружины с радиальными прорезями. Образованные при этом " лепестки" служат рычагами включения сцепления. Окна у основания лепестков предназначены для прохода заклепок, удерживающих опорные кольца. Опасным расчетным сечением является сечение, проходящее по малому торцу пружины. Наиболее нагруженным является основание лепестка. Наибольшего значения напряжения достигают в момент выключения сцепления, когда пружина становится плоской. Эквивалентное напряжение оэ в опасной точке по теории максимальных касательных напряжений состоит из нормальных напряжений в окружном направлении ое и напряжения изгиба ои.

Таким образом, О э =о,. + ot = j2 hp 2а где p - коэффициент полноты лепестка; p = £ пп\п(а + e)], п - число лепестков; - ширина лепестка на радиусе 0, 5 (а + е), a - угол подъема пружины; Нп - полная высота пружины. Причем, d = (Ъ - а) /(ln Ъ), a = Hn /(Ъ - e). а Напряжение в пружинах, выполненных из материала 60С2А, составляет примерно 1000 МПа. На рис. 2.7 приведены упругие характеристики трех типов пружин (1 - пружина диафрагменного типа, 2 - коническая пружина, 3 - цилиндрическая пружина). Центральные пружины диафрагменного типа, для которых справедливо неравенство > /2 < (Н / h)< 2 ? имеют характеристику, содержащую участки с отрицательной жесткостью. Пружины такого типа широко используются в автомобильных сцеплениях. Рис.2.7 Характеристики рабочих пружин Ведущие диски. Ведущие диски обычно изготовливают из серого чугуна марок СЧ21 и СЧ24 (с перлитной структурой), обладающих хорошими фрикционными и противозадирными свойствами при работе в сочетании с фрикционными кольцами. Размеры дисков определяются размерами фрикционных колец. Ведущие диски поглощают и рассеивают значительную часть теплоты, возникающей в процессе буксования сцепления, и являются наиболее нагреваемыми деталями муфт сцепления. Для поглощения большого количества теплоты ведущие диски изготовляют массивными, а также достаточно жесткими для получения повышенного сопротивления короблению и обеспечения более равномерного давления на Различные варианты соединения ведущих дисков с маховиком приведены на рис. 2.8.

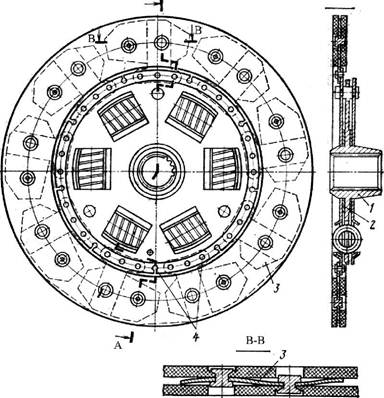

а) г) Щ Рис.2.8 При применении соединения нажимного диска посредством его выступов возникает трение в зоне соприкосновения прилива с кожухом при включении муфты сцепления. На преодоление этого трения затрачивается определенное усилие. Кроме того, в этих зонах отмечается износ, приводящий к появлению задиров. В ведущем диске элементы, соединяющие диск с маховиком, рассчитывают на смятие, а пластины на растяжение. Напряжение смятия ^см =YMdmax /(R Z F), (2.18) где у - коэффициент, учитывающий распределение крутящего момента на ведущих дисках (для однодискового сцепления Y = 0, 5), R - радиус элемента, z - число работающих элементов, F - площадь контакта. В рассматриваемых конструкциях асм = 10...15МПа. Ведомые диски. Применение ведомых дисков с приклепанными к нему планстинчатыми пружинами дает возможность получить более равномерную упругость по окружности: одну фрикционную накладку крепят непосредственно к диску, а вторую - к пластинчатым пружинам, причем последняя направлена к нажимному диску. Однако пластинчатые пружины способствуют увеличению момента инерции ведомого диска. Более совершенной конструкцией является ведомый диск с прикрепленными тонкими сегментами, имеющими волнообразную форму (рис. 2.9).

Фрикционные кольца приклепаны к сегментам и в свободном состоянии удерживаются на определенном расстоянии одно от другого. Таким образом, применение упругих сегментов меньшей толщины позволяет снизить массу диска, уменьшить момент инерции и получить диск с заданными упругими свойствами. Ведомый диск изготовливают из стали, обладающей повышенной упругостью. Ступицу ведомого диска устанавливают на шлицевом конце первичного вала с сопряжением, обеспечивающим свободное перемещение по валу. Длина ступицы для нормальных условий работы обычно равна наружному диаметру шлицев ведущего вала. Напряжение среза и смятия в шлицевом соединении а _ Шдп«х ~ (D0 -dl)zl (219) т _ 4Mdmax ср d + dm) zib где D0 и d0 - наружный и внутренний диаметры шлицев, z - число шлицев, l и b -длина и ширина шлицев. Учитывая, что шлицевое соединение обеспечивает свободное перемещение ступицы, допускаемое напряжение смятия должно быть не более 30 МПа, а напряжение среза - до 15 МПа.

|

Рис. 2.6

Рис. 2.6

Рис.2.9

Рис.2.9