Расчет элементов рулевого управления

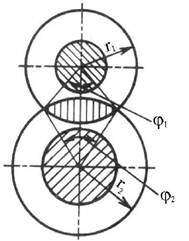

Нагрузки в элементах рулевого управления и рулевого привода определяются на основании следующих двух расчетных случаев: - по заданному расчетному усилию на рулевом колесе; - по максимальному сопротивлению повороту управляемых колес на месте. При движении автомобиля по дорогам с неровной поверхностью или при торможении с различными коэффициентами сцепления под управляемыми колесами ряд деталей рулевого управления воспринимает динамические нагрузки, которые лимитируют прочность и надежность рулевого управления. Динамическое воздействие учитывается введением коэффициента динамичности кд = 1, 5...3, 0. Расчетное усилие на рулевом колесе для легковых автомобилей PPK = 700 H. Для определения усилия на рулевом колесе по максимальному сопротивлению повороту управляемых колес на месте 166 Рулевое управление Mc = (2ро /3)V Оък/ рш, где ро - коэффициент сцепления при повороте колеса на месте ((ро = 0, 9...1, 0), Gk - нагрузка на управляемое колесо, рш - давление воздуха в шине. Усилие на рулевом колесе для поворота на месте Рш = Mc /(uaRPKnPpy), где ua - угловое передаточное число. Если вычисленное значение усилия на рулевом колесе превосходит указанное выше условное расчетное усилие, то на автомобиле требуется установка рулевого усилителя. Рулевой вал. В большинстве конструкций его выполняют полым. Рулевой вал нагружается моментом МРК = PPKRPK. Напряжение кручения полого вала т = MPKD/[0, 2(D4 -d4)]. (8.4) Допускаемое напряжение [т] = 100 МПа. Проверяется также угол закрутки рулевогого вала, который допускается в пределах 5...8° на один метр длины вала. Рулевой механизм. Для механизма, включающего глобоидный червяк и ролик, определяется контактное напряжение в зацеплении о= Px /(Fn), (8.5) Px - осевое усилие, воспринимаемое червяком; F - площадь контакта одного гребня ролика с червяком (сумма площадей двух сегментов, рис. 8.4), и-число гребней ролика. Осевая сила Px = Мрк /(rwotgP),

где rwo - начальный радиус червяка в горловом сечении, Рис. 8.4 в - угол подъема винтовой линии в том же сечении.

Материал червяка-цианируемая сталь ЗОХ, 35Х, 40Х, ЗОХН; материал ролика- цементуемая сталь 12ХНЗА, 15ХН. Допускаемое напряжение [а] = 7...8МПа. Для винтореечного механизма в звене " винт-шариковая гайка" определяют условную радиальную нагрузку P0 на один шарик Рш = 5Px /(mz COs-$кон ), где m - число рабочих витков, z - число шариков на одном витке, 8кон - угол контакта шариков с канавками (дкон = 45o).

Контактное напряжение, определяющее прочность шарика (8.6) где Е - модуль упругости, dm - диаметр шарика, dk - диаметр канавки, ккр - коэффициент, зависящий от кривизны контактирующих поверхностей (ккр = 0, 6...0, 8). Допускаемое напряжение [а(Ж] = 2500..3500 МПа в зависимости от диаметра шарика. По ГОСТ 3722-81 может быть определена разрушающая нагрузка, действующая на один шарик.

Следует учитывать, что наибольшие нагрузки в винтовой паре имеют место при неработающем усилителе. Зубья сектора и рейки рассчитывают на изгиб и контактное напряжение по ГОСТ 21354-87, при этом конусностью зубьев сектора пренебрегают. Окружное усилие на зубьях сектора Рсек = МРкЬмЪм / rceK + Р^Щ /4, где rceK - радиус начальной окружности сектора, рж - максимальное давление жидкости в усилителе, Егц - диаметр гидроцилиндра усилителя. Второе слагаемое применяется в том случае, если усилитель нагружает рейку и сектор, т. е. когда рулевой механизм объединен с гидроцилиндром. Материал сектора - сталь 18ХГТ, ЗОХ, 40Х, 20ХНЗА, [аи] = 300...400 МПа, [осж] = 1500 МШ. Вал рулевой сошки. Напряжение кручения вала сошки при наличии усилителя

МРК*РМПРМ + Ржп 4

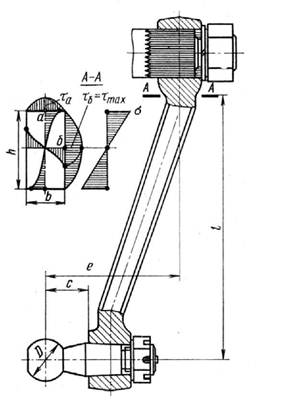

где d - диаметр вала сошки, рж - максимальное давление жидкости в усилителе, Dry - диаметр гидроцилиндра усилителя. Материал вала сошки - сталь 30, 18ХГТ, 20ХНЗА. [т] = 300...350 МПа. Рулевая сошка (рис. 8.5). Расчет ведут на сложное сопротивление. Шлицы (рифты) рассчитывают на срез. Усилие на шаровом пальце сошки, вызывающее изгиб и кручение (при наличии встроенного усилителя), Poo0 = МРК*РМПРМ / 1 + РПщ / 41. Напряжение изгиба в опасном сечении А-А = POJ/W. (8.8) Напряжение кручения т= P«J/Wk, (8.9) где Wu и Wk - соответственно осевой и полярный моменты сопротивления опасного сечения.

Эквивалентное напряжение рассчитывается по третьей теории прочности. Материал сошки: сталь 30, Рис. 8.5. Расчетная схема рулевой сошки 18ХГТ, [< Уэкв] = 300...400 МПа. Шаровой палец сошки. Напряжение изгиба

^u = PoJ / Wu.

Материал: сталь 40X, 20XH3A. Допускаемое напряжение [cu] = 300...400МПа. Напряжение смятия (давление, которое определяет износостойкость шарового пальца с диаметром шара d„,) q = 4 P oo0 /(nd0), [q] = 25...35 МПа. Рулевое управление Напряжение среза при площади сечения шарового пальца у основания оср = Роо0 /Fm, [оср] = 25...35 МПа. (8.12) Продольная тяга (рис.8.6). Сила Рсо0 вызывает напряжение сжатия-растяжения и продольного изгиба тяги. Напряжение сжатия о< ж = Рсо0 /F, (8.13) где F - площадь поперечного сечения тяги. Критическое напряжение при продольном изгибе Окр =П EJ /(LTF), (8.14) где LT - длина прдольной тяги, J = n(D4 -d4)/64 - момент инерции поперечного сечения. Запас устойчивости тяги 8=°кр /осж =ж2EJ /(PcomLT). Материал: сталь 20, сталь 35. Поворотный рычаг. Поворотный рычаг нагружается изгибающей силой Рсо0 и скручивающим моментом Рсош1. Напряжение изгиба Ои = Ртш*/Wu. (8.15) Напряжение кручения ^ = PmJ/Wk. (8.16) Материал: сталь 30, сталь 40, 40ХГНМ. [оже] = 300...400 МПа.

Боковые рычаги трапеции. Боковые рычаги трапеции испытывают напряжение изгиба и кручения под действием силы Рпт = Рсош$ /1. Напряжение изгиба

Ои = Рпт1 / Wu пт

Напряжение кручения

Т = Рпт1 / Wk. Материал: сталь 30, сталь 40, 40ХНМ. [оэкв] = 300...400МПа. Поперечная тяга трапеции. Поперечная тяга трапеции нагружена силой Рпт и рассчитывается по той же методике, что и продольная тяга. Для изготовления поперечной тяги используется тот же материал, что и для продольной.

|