Сварка и наплавка. Общие сведения восстановления деталей сваркой и наплавкой

Сварка и наплавка являются наиболее распространёнными в авторемонтном производстве способами восстановления деталей (около 40%). Широкое применение сварки и наплавки обусловлено простотой технологического процесса и применяемого оборудования, возможностью восстановления деталей из любых материалов и сплавов, высокой производительностью и низкой себестоимостью. Сварку применяют при устранении механических повреждений в деталях (трещин, отколов, пробоин и т.п.), а наплавку - для нанесения металлических покрытий на поверхности деталей с целью компенсации их износа. 1. подготовку деталей к сварке, наплавке; 2. выполнение сварочных, наплавочных работ; 3. обработку деталей после сварки и наплавки. Объём и характер работ, выполняемых при подготовке детали к сварке, зависят от вида дефекта. Так, при заварке трещины сначала сверлят отверстия Ø 4-5 мм на концах трещины для предупреждения возможности её дальнейшего распространения. Затем разделывают трещину шлифовальным кругом с помощью ручной шлифовальной машины. При толщине стенок детали менее 5 мм трещину можно не разделывать, а ограничиться только зачисткой её кромок, если больше 5 мм, то производят «V» - образную разделку кромок трещины, а при толщине стенок свыше 12 мм - «X» - образную разделку. При восстановлении резьбы в отверстии менее 25 мм подготовка к сварке заключается в удалении старой резьбы сверлением с последующей разделкой кромок сверлом большего диаметра. Наплавка металла под флюсом обеспечивает наиболее высокое качество наплавленного металла, т.к. сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода и азота воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. Медленное охлаждение наплавленного металла обеспечивает так же более благоприятные условия для наиболее полного протекания диффузных процессов и, следовательно, легирования

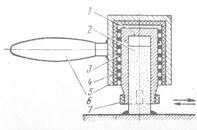

Наиболее часто применяемыми припоями при ремонте автомобилей · оловянно-свинцовые; · медно-цинковые; · серебряные; · алюминиевые. Флюсы, с помощью их освобождаются спаиваемые поверхности деталей от окислов и предохраняют их от окисления в процессе пайки. · вступать в химическое взаимодействие или растворять окислы при более низкой температуре чем температура; плавления припоя; · уменьшать силы поверхностного натяжения расплавленного припоя и улучшать его растекаемость; · хорошо смачивать в расплавленном состоянии металлические поверхности; · не оказывать коррозийного воздействия на соединяемые детали и припои; легко удаляться с поверхности деталей после пайки. Пайка деталей производится паяльником или погружением деталей в расплавленный припой. Кромки спаиваемых деталей нагревают выше температуры полного расплавления припоя на 40-50о С. Рабочая часть паяльника изготовляется из красной меди. При пайке погружением припой расплавляют в электрическом тигле. размеры которого определяются размером соединяемых деталей. Обработка деталей после пайки включает: · медленное охлаждение до температуры полного затвердевания припоя; · паяный шов промывают горячей водой от остатков флюса; · зачищают от наплывов припоя. · втулка; · абразивный стержень; · спираль электроподогрева; · теплоизоляция; · кожух паяльника; · ручка; · зажимная гайка. металла через проволоку и флюс. Применяют два вида флюсов: плавленые (АН - 348А, АН - 20, АН - 30) и керамические (АНК - 18, АНК - 19).

|

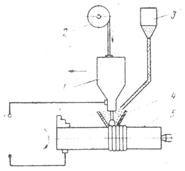

деталей под слоем флюса:

деталей под слоем флюса: