ВИЗНАЧЕННЯ ПОХИБКИ БАЗУВАННЯ

Мета заняття – набуття практичних навиків визначення похибки базування як складової сумарної похибки механічної обробки і розроблення заходів щодо мінімізації цієї похибки.

3.1. Основні положення У відповідності з [2], похибка базування (error of locating) – це відхилення фактично досягнутого положення заготовки або виробу від необхідного. На операціях механічної обробки похибка базування може виникати, якщо обробляється партія заготовок на настроєному на розмір верстаті. Похибка базування на певний технологічний розмір виникає завжди, якщо вибрана схема базування не забезпечує для всіх заготовок партії одного й того ж положення вимірювальної бази цього розміру. Кількісне значення похибки базування визначається як поле розсіювання положень вимірювальної бази партії заготовок у напрямі отримуваного технологічного розміра. Кількісне значення похибки базування можна знайти за допомогою побудуви технологічного розмірного ланцюга (technological size chain) і розв’язання його рівняння. Ланкою замикання (link of shorting) цього ланцюга є розмір, на який визначається похибка базування. Цей розмір завжди розташований між вимірювальною базою і поверхнею або віссю поверхні (якщо поверхня має циліндричну або конічну форму), що утворилися після механічної обробки. Розв’язуючи задачу розрахунку розмірного ланцюга, вважають, що положення вершини настроєного на розмір різального інструмента завжди збігається з обробленою поверхнею або, якщо обробляється циліндрична поверхня, – з її віссю. Тобто, нехтують іншими похибками механічної обробки. За такого припущення похибку базування визначають як поле розсіювання ланки замикання. Складовими ланками (component links) розмірного ланцюга є розміри, допуски яких впливають на поле розсіювання ланки замикання, тобто на поле розсіювання того розміру, на який визначається похибка базування. Якщо кількість складових ланок не більша трьох, то для розв’язання задачі розрахунку розмірного ланцюга використовують метод максимуму-мінімуму, якщо чотири і більше – то імовірнісний метод. Для наочності розмірний ланцюг будують так, щоб його ланки розташовувались паралельно розміру, на який визначається похибка базування. Ланки позначають великими літерами українського алфавіту з індексами, що відповідають номінальним значенням відповідних розмірів. Розробляючи технологічний процес механічної обробки, необхідно враховувати, що похибка базування відсутня у таких випадках. 1. Вимірювальна база розміру, на який визначається похибка базування, збігається з однією з технологічних баз, тобто виконується принцип суміщення баз. У цьому випадку вимірювальна база кожної із заготовок партії буде займати одне і те ж положення відносно настроєного на розмір інструмента. 2. Поверхні, які координуються розміром, на який визначається похибка базування, отримані обробкою за один установ заготовки. У цьому випадку вимірювальна база формується різальним інструментом в процесі механічної обробки безпосередньо в ході виконуваної операції і тому буде займати в усіх заготовках партії одне і те ж положення. Важливо, що обробка за один установ забезпечує відсутність похибки базування як на розміри між поверхнями, що обробляються паралельно декількома інструментами, так і на розміри, що отримуються послідовною обробкою одним інструментом чи декількома різними інструментами. 3. Похибка базування відсутня на всі діаметральні розміри. Обробка циліндричної поверхні є окремим випадком обробки за один установ, оскільки діаметральні розміри є розмірами між твірними циліндричної поверхні, а ці твірні завжди утворюються в процесі обробки тільки з одного установа.

3.2. Порядок виконання індивідуального завдання

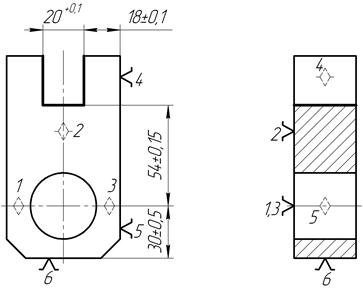

1. Проаналізувавши операційний ескіз, вказати розміри, на які похибка базування не впливає. 2. Знайти похибку базування для решти розмірів, склавши відповідний розмірний ланцюг і розв’язавши його рівняння. 3. Розробити нову схему базування, яка забезпечує відсутність похибки базування на всі отримувані під час виконання операції розміри. Виконуючи завдання, вважати, що всі технологічні переходи виконуються з одного установа заготовки. 3.3. Приклад виконання індивідуального завдання Розглянемо приклад визначення похибки базування. Операційний ескіз, який відповідає прикладу, показаний на рис. 3.1. На свердлильній операції обробляються два отвори Æ 20+0, 3 мм. При цьому мають бути забезпечені розміри: 20 Для позначення похибки базування будемо використовувати індекс, що відповідає номінальному значенню розміра, на який ця похибка визначається. Необхідно визначити:

Рис. 3.1. До прикладу визначення похибки базування Визначимо похибку базування на кожний із розмірів:

Для визначення похибки базування на розмір 30 Однією із складових ланок розмірного ланцюга є розмір, який визначає положення вершини налагодженого інструмента відносно опор пристрою. Цей розмір називають розміром настроєння (size of tuning) різального інструмента і позначають латинською літерою С. Вважають, що допуск (admittance) цього розміру дорівнює похибці настроєння (error of tuning), яка входить у сумарну похибку механічної обробки як окрема складова. Тому, визначаючи похибку базування, умовно вважають, що допуск розміру С є рівним нулю. Таким чином, похибка базування на розмір 30 мм складає

де d(А S) – поле розсіювання ланки замикання; Т (А 90) – допуск на розмір У відповідності з викладеним, вважаючи, що Т (С) = 0, остаточно отримаємо

Оскільки похибка базування на розмір 30±0, 1 мм більша. ніж допуск на цей розмір (0, 2 мм), то необхідно змінити схему базування, сумістивши технологічну базу з вимірювальною базою за рахунок перенесення опорних точок 4 і 5 з поверхні Б на поверхню А. За такої схеми бузавання 3.4. Зміст звіту 1. Найменування і мета роботи. 2. Операційний ескіз із запропонованою в індивідуальному завданні схемою базування. 3. Перелік розмірів, для яких за заданої схеми базування похибка базування відсутня, з поясненням технологічних обставин, які обумовлюють цю відсутність. 4. Розмірний ланцюг (чи ланцюги) і рівняння для визначення похибки базування з їх розв’язанням. 5. Операційний ескіз з новою схемою базування, яка забезпечує відсутність похибки базування на всі розміри, отримувані на операції. Питання для самоконтролю 1. Що таке похибка базування і як кількісно вона визначається? 2. У яких випадках похибка базування відсутня? 3. Поясніть сутність принципу суміщення баз. Наведіть приклад. 4. Поясніть, чому відсутня похибка базування на розмір, який координує поверхні, що отримані обробкою за один установ заготовки. Наведіть приклади. 5. Поясніть, чому відсутня похибка базування на діаметральні розміри.

3.6. Варіанти задач для індивідуальних завдань

Рис. 3.5. Варіант 3

Рис. 3.6. Варіант 4

Рис. 3.7. Варіант 5

Рис. 3.8. Варіант 6

Рис. 3.9. Варіант 7

Рис. 3.10. Варіант 8

Рис. 3.11. Варіант 9

Рис. 3.12. Варіант 10

Рис. 3.13. Варіант 11

РОЗМІРНИЙ АНАЛІЗ КОНСТРУКЦІЙ Мета заняття – набуття практичних навичок виконання розмірних розрахунків для забезпечення точності машин під час їх складання.

4.1. Основні положення Під час виготовлення машини мають бути забезпечені всі показники точності щодо відносного розташування певних поверхонь у відповідності з технічними вимогами, заданими в конструкторській документації. Ефективним засобом розв’язання цієї задачі є розмірний аналіз. Метою розмірного аналізу конструкцій є забезпечення необхідної точності машини чи іншої складальної одиниці. В результаті виконанн я розмірного аналізу вибираються методи забезпечення точності всіх вихідних ланок машини і обґрунтовано встановлюються вимоги точності до її деталей. Вихідними даними для виконання розмірного аналізу є складальне креслення аналізованої машини чи складальної одиниці (далі – виробу) з усіма вимогами точності, які випливають із її службового призначення.

4.1.1. Основні поняття та означення теорії розмірних ланцюгів Розмірний ланцюг – це сукупність взаємозв’язаних розмірів, які утворюють замкнутий контур і визначають відносне розташування певних поверхонь (чи осей) деталі, заготовки або виробу. Кожний розмір, що входить у розмірний ланцюг, називають ланкою. Будь-який розмірний ланцюг має одну вихідну (замикальну) ланку і дві або більше складових ланок. Вихідною ланкою (initial link) або замикальною ланкою (closing link) називають розмір, до якого висувають вимоги точності, що безпосередньо впливають на якість виробу у відповідності з технічними умовами. Поняття вихідної ланки використовують під час виконання проектних розрахунків розмірних ланцюгів, а поняття замикальної ланки – під час перевірних. Складовими ланками (component link) називають решту розмірів, зі зміною яких змінюється і вихідна ланка. Ланками розмірних ланцюгів можуть бути будь-які лінійні або кутові параметри: діаметральні розміри, лінійні розміри між поверхнями або осями, кути нахилу однієї поверхні або осі відносно іншої поверхні або осі, зазори, натяги, перекриття тощо. За виглядом ланок розмірні ланцюги поділяють на лінійні та кутові. Ланками лінійних розмірних ланцюгів є лінійні розміри, а ланками кутових розмірних ланцюгів – кутові розміри. Ланки лінійних розмірних ланцюгів зазвичай позначають великими буквами латинської абетки з індексами, які відповідають порядковому номеру ланки у розмірному ланцюзі (А 1, А 2 і т. д.), а ланки кутових розмірних ланцюгів – малими буквами грецької абетки (α 1, α 2 і т. д.). Вихідним (замикальним) ланкам присвоюють індекс 4.1.2. Послідовність виконання розмірного аналізу машини Розмірний аналіз вузла є розв’язанням прямої (проектної) задачі розрахунку одного або декількох розмірних ланцюгів, які визначають відносне положення найвідповідальніших поверхонь (виконавчих поверхонь, конструкторських основних чи допоміжних баз) виробу. Виконуючи розмірний аналіз необхідно враховувати, що: - лінійний розмірний ланцюг складається і розраховується у випадках, якщо потрібно забезпечити необхідні допуски лінійного розміру між поверхнями чи їх осями або співвісності циліндричних поверхонь; - кутовий розмірний ланцюг складається і розраховується у тому випадку, коли необхідно забезпечити певне кутове положення поверхонь або їх осей, наприклад, допуск паралельності або перпендикулярності. Розв’язання прямої задачі розрахунку розмірного ланцюга передбачає визначення номінальних розмірів, допусків та граничних відхилень складових ланок за заданим номінальним розміром, допусками та граничними відхиленнями вихідної ланки. Розмірний аналіз виробу передбачає також вибір методу забезпечення точності вихідної ланки. Для розмірного аналізу конструкцій можуть використовуватись декілька способів розв’язання прямої задачі, проте найчастіше використовується спосіб спроб (спробних розрахунків). З використанням цього способу розмірний аналіз виробу виконується у такому порядку. 1. З урахуванням результатів аналізу службового призначення виробу призначають номінальні значення та граничні відхилення вихідних ланок всіх лінійних та кутових розмірних ланцюгів. 2. Креслять з дотриманням масштабних співвідношень конструктивну схему виробу. На цій схеми показують лише ті деталі, розміри яких є складовими ланками аналізованих розмірних ланцюгів. Далі, з використанням наведених нижче умовних позначень, показують на схемі вихідні і складові ланки цих розмірних ланцюгів, тобто, аналізуючи конструкцію виробу, послідовно будуютьвсі розмірні ланцюги. Умовні позначення ланок лінійних розмірних ланцюгів

Умовні позначення ланок кутових розмірних ланцюгів

При цьому слід враховувати, що складовою ланкою конструкторського розмірного ланцюга зазвичай є розмір (лінійний чи кутовий), що визначає розташування однієї конструкторської бази деталі відносно іншої конструкторської бази цієї ж деталі. Винятком є випадки, коли між поверхнями двох суміжних деталей є зазор. У таких випадках складова ланка розмірного ланцюга з’єднує поверхні або осі цих двох деталей. 4. На всі складові ланки розмірних ланцюгів призначають (з урахуванням особливостей конструкції деталі та умов її виготовлення) економічно доцільні допуски. Призначаючи допуски деталей виробу, слід враховувати, що в цехах машинобудівних підприємств доцільно виготовляти деталі з точністю не вище шостого квалітету та відхиленнями від співвісності, паралельності та перпендикулярності не точніше четвертого ступеня точності (згідно з ГОСТ 24643-81). Кількісні значення допусків лінійних розмірів, співвісності, паралельності, перпендикулярності є в довідниках, наприклад в [4]. Якщоміж поверхнями деталей, що з’єднуються між собою, передбачений гарантований зазор, то цей зазор входить до розмірного ланцюга як окрема ланка. Якщо це ланка лінійного розмірного ланцюга, то допуск цієї ланки визначають за формулою Т(Аі) = Δ max . (4.1)

Для ланки кутового розмірного ланцюга

Т(α і) = arctg Δ max /L з. (4.2)

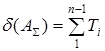

У формулах (4.1) (4.2) Δ max = D max – d min – максимальний зазор у з'єднанні, мм; L з – довжина з'єднання, мм, D max і d min – відповідно найбільший діаметр отвору і найменший діаметр вала, мм. 5. Далі проводять розрахунок розмірних ланцюгів, який слід починати з визначення можливості використання методу повної взаємозамінності, оскільки тільки цей метод дозволяє скласти виріб без додаткового підбору деталей, припасовування чи регулювання. Для цього, з використанням прийнятих допусків складових ланок розмірного ланцюга, необхідно знайти поле розсіювання вихідної ланки за формулою

де n - кількість ланок розмірного ланцюга; Тi - допуск і -ї складової ланки, мм. Визначаючи поле розсіювання ланки замикання кутовогорозмірного ланцюга, необхідно спочатку перерахувати допуски всіх його ланок в кутову міру за формулою Т(α і) к = arctg (T (α і)л / де Т (α і)к – допуск і -ї ланки в кутовій мірі (градусах чи радіанах); T (α і)л – допуск і -ї ланки в лінійній мірі, мм; Розглянемо приклад такого перерахунку. Припустимо, що необхідно перерахувати допуск ланки α 1 (рис. 4.1) з лінійної міри в кутову.

За формулою (4.4) знаходимо Т(α 1 ) к = arctg (T (α 1)л /

Якщо ланкою розмірного ланцюга є кут повороту (через зазор) осі однієї деталі відносно осі іншої деталі, то допуск такої ланки в кутовій мірі визначається за формулою (4.2). Значення

Якщо вдається забезпечити співвідношення (4.5) з прийнятими допусками Т і , то переходять до п. 6. Якщо ж виявиться, що для забезпечення умови (4.5) потрібні технологічно недосяжні або економічно недоцільні допуски складових ланок, то слід спробувати використати метод неповної взаємозамінності. У цьому випадку поле розсіювання ланки замикання

де t – коефіцієнт, що залежить від відсотка ризику появи браку Р; λ і – коефіцієнт відносного розсіювання і -ї складової ланки. Кількісне значення коефіцієнта t в залежності від прийнятого відсотка ризику можна визначити за таблицею 4.1.

Таблиця 4.1 Значення коефіцієнта t

В розрахунках розмірних ланцюгів найчастіше приймають Коефіцієнти λ i за даними [5] такі. Якщо розсіювання і -ї складової ланки підпорядковується закону рівної імовірності (вироби дрібносерійного та одиничного виробництва, а також у випадках, якщо нічого невідомо про характер кривої розсіювання), то λ i = 0, 58. Якщо крива розподілу підпорядковується закону нормального розподілу (лінійні розміри деталей, що одержуються на настроєних верстатах, розподіл зміщення поверхонь деталей через зазор у з’єднанні), то λ i = 0, 33. Розподіл таких величин як відхилення від: співвісності, перпендикулярності, паралельності підпорядковується законові Релея. У цьому випадку λ i = 0, 38. Таким чином, вибравши значення Т і λ для кожної із складових ланок та задавшись відсотком ризику, за формулою (4.6) знаходять δ (АΣ ) і порівнюють його з Т(АΣ ). Якщо виявиться, що й при використанні методу неповної взаємозамінності виконати умову (4.5) не вдається, то для забезпечення потрібної точності вихідної ланки необхідно використати метод групової взаємозамінності або метод припасовування або ж метод регулювання. Якщо планується використовувати метод припасовування, то потрібно заздалегідь передбачити в конструкції виробу деталь-компенсатор; якщо ж метод регулювання, то, відповідно, вузол для регулювання розміру вихідної ланки. 6. Після остаточного вибору допусків деталей вузла та методу забезпечення точності вихідної ланки при складанні слід за допомогою формул теорії розмірних ланцюгів [5 та ін.] потрібно визначити номінальні значення розмірів деталей та їх верхні і нижні граничні відхилення.

4.2. Порядок виконання індивідуального завдання 1. Отримати від викладача варіант завдання у вигляді складального креслення виробу. 2. Проаналізувати конструкцію виробу і виконати його розмірний аналіз у відповідності з п. 4.1.2. 3. Розробити ескіз деталі виробу, заданої викладачем, на якому, зурахуванням результатів розмірного аналізу, показати всі розміри з допусками, вимоги відносного розташування поверхонь та вимоги шорсткості. 4. Оформити звіт.

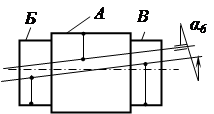

4.3. Приклад виконання індивідуального завдання У токарному пристрої (рис. 4.2) заготовка 6 встановлюється на оправку 5 (коротку циліндричну поверхню і торець). Заготовка закріплюється за допомогою затискачів (на схемі не показані). На шпиндель 1 токарного верстата пристрій встановлюється, базуючись на короткий конічний отвір (база А) і торець фланця 2 (база Б). Припустимо, що в результаті розрахунку точності токарної операції сформульовані вимоги до розташування виконавчих поверхонь пристрою відносно його конструкторських основних баз, а саме: - допуск співвісності циліндричної поверхні Ø 60 d 7 оправки 5 відносно конічного отвору фланця 2 (база А) – 0, 04 мм;

Рис. 4.2. Схема токарного пристрою з розмірними ланцюгами - допуск паралельності торця оправки 5 відносно торця фланця 2 (база Б) – 0, 03 мм. На схемі пристрою покажемо розмірні ланцюги – лінійний та кутовий. Таким чином, вихідною ланкою Складовими ланками лінійного розмірного ланцюга є відстані між осями відповідних конструкторських баз деталей пристрою: А 1 – відстань між осями конічного отвору (основна конструкторська база фланця 2) та буртика Ø 200 р 6 (допоміжна конструкторська база фланця 2); А 2 – відстань між осями отвору Ø 200 Н 7 зі сторони фланця 2 в корпусі 3 (основна конструкторська база корпуса 3) та отвору Ø 200 Н 7 зі сторони фланця 4 в цьому ж корпусі (допоміжна конструкторська база корпуса 3); А 3 – відстань між осями бурта Ø 200 р 6 фланця 4 (основна конструкторська база) та отвору Ø 60 Н 7 (допоміжна конструкторська база); А 4 – відстань між осями отвору Ø 60 Н 7 фланця 4 та бурта Ø 60 n 6 пальця 5; А 6 – відстань між осями бурта Ø 60 n 6 (основна конструкторська база) та бурта Ø 60 d 7 (допоміжна конструкторська база пальця 5– виконавча поверхня пристрою). Вихідною ланкою кутового розмірного ланцюга є кут повороту торця оправки (допоміжна конструкторська база пристрою, а також його виконавча поверхня) відносно торця (база Б) фланця 2 (основна конструкторська база як пристрою в цілому, так і фланця 2). Складовими ланками кутового розмірного ланцюга є кути поворотів конструкторських допоміжних баз деталей пристрою відносно їх конструкторських основних баз:

Виконаємо аналіз лінійного розмірного ланцюга, використовуючи метод спроб. Припускаємо, що під час остаточної механічної обробки деталей патрона допуски співвісності можуть бути забезпечені в межах п’ятого ступеня точності. Згідно з [4 ] та з урахуванням номінальних значень діаметрів поверхонь, які унормовуються допусками співвісності, вибираємо кількісні значення допусків ланок А 1, А 2, А 3 та А 5. У даному випадку: Допуск розміру ланки А 4 знайдемо згідно з формулою (4.1) як максимальний зазор у з’єднанні Ø 60 Н 7/ n 6. У даному випадку для вибраної посадки Т (А 4) = 60, 03 – 60, 02 = 0, 01мм.

Після підстановки кількісних значень Т (А 1), Т (А 2), Т (А 3), Т (А 4), Т (А 5) у формулу (4.3) визначаємо поле розсіювання вихідної ланки за умови використання методу повної взаємозамінності

δ (А Σ )= 0, 02 + 0, 02 + 0, 016 + 0, 01 + 0, 016 = 0, 082мм.

Оскільки δ (А Σ ) > Т(А Σ ), то очевидно, що для забезпечення умови (4.5) потрібно значне зменшення допусків деталей патрона, що економічно недоцільно. Розглянемо можливість використання методу неповної взаємозамінності. Вважатимемо, що Р = 0, 27% і, відповідно, t = 3 (згідно з таблицею 4.1). Вважатимемо також, що розподіл дійсних значень відхилень від співвісності в усіх деталях підпорядковується закону Релея (λ 1= λ 2= λ 3= λ 5=0, 38), а розподіл дійсного значення зміщення осей поверхонь через зазор у з’єднанні 60 Н 7/ n 6 підпорядковується закону нормального розподілу (λ 4=0, 33). За формулою (4.6) визначаємо поле розсіювання вихідноїланки

Оскільки δ (А Σ ) ненабагато перевищує Т(А Σ ), то для забезпечення вимоги (4.3) зменшимо допуск співвісності поверхонь пальця 5 до четвертого ступеня точності. З [4] визначимо Т (А 5) = 0, 01мм. Після підстановки значень Т (А 1), Т (А 2), Т (А 3 ), Т (А 4) і Т (А 5) у формулу (4.4) одержимо δ (А Σ )=0, 039 мм. Таким чином, вимога (4.3) виконується, оскільки

δ (А Σ )/ Т(А Σ ) = 0, 039/0, 040 = 0, 98.

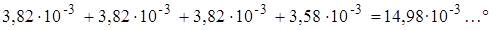

Виконаємо аналіз кутового розмірного ланцюга. Припустимо, що економічно доцільні допуски паралельності конструкторських баз деталей пристрою відповідають п’ятому ступеню точності. З [4] визначимо допуски складових ланок. З урахуванням довжин поверхонь (вказані в знаменнику), що унормовуються цими ланками, одержимо: Т л(α 1)=0, 016/240 мм; Т л(α 2)= 0, 016/240 мм; Т л(α 3)= 0, 016/240 мм; Т л(α 4)=0, 01/160 мм.

Визначимо допуски складових ланок в кутовій мірі

Т к(α 1)= Т к(α 2)= Т к(α 3)=arctg (0, 016/240)=3, 82·10–3…°; Т к(α 4)= arctg (0, 01/160)=3, 58·10–3…°.

Допуск вихідної ланки в кутовій мірі

Т к(α Σ )= arctg (0, 03/160)=10, 7·10–3...°.

Поле розсіювання вихідної ланки за умови використання методу повної взаємозамінності згідно з (4.3) складе

δ к(α Σ ) =

Оскільки δ (α Σ ) > Т (α Σ ), то розглянемо можливість використання методу неповної взаємозамінності. Приймемо, що Р = 0, 27%і, відповідно, Таким чином, поле розсіювання ланки замикання складе

δ к(α Σ ) =

Вимога (4.5) виконується, тому що

δ к(α Σ ) / Т к(α Σ ) = 8, 5· 10–3/10, 7· 10–3 = 0, 8.

Оскільки відхилення від співвісності і паралельності є додатними величинами, то в даному випадку верхні граничні відхилення всіх лінійних та кутових ланок дорівнюють допускам, а нижні граничні значення і номінальні розміри цих ланок дорівнюють нулю. На рис. 4.3 показаний ескіз деталі токарного пристрою (оправки), виконаний урахуванням вимог точності, отриманих в результаті розмірного аналізу.

4.4. Зміст звіту 1. Найменування і мета роботи. 2. Конструктивна схему пристрою з показаним на ній розмірним ланцюгом. 3. Розв’язання прямої задачі розрахунку розмірного ланцюга з визначенням способу забезпечення точності вихідної ланки і всіх показників точності складових ланок. 4. Ескіз однієї з деталей виробу, виконаний урахуванням вимог точності, отриманих в результаті розмірного аналізу.

Питання для самоконтролю 1. Що таке розмірний ланцюг? 2. Які параметри можуть бути ланками розмірного ланцюга? 3. Мета і послідовність виконання розмірного аналізу конструкції. 4. Які види розмірних ланцюгів Ви знаєте? 5. Що таке вихідна ланка розмірного ланцюга? 6. Що таке замикальна ланка розмірного ланцюга? 7. Що таке складова ланка розмірного ланцюга? 8. Поясніть, яка різниця між допуском і полем розсіювання вихідної ланки розмірного ланцюга. 10. Чи можуть бути ланками розмірного ланцюга розміри, які з’єднують між собою вільні поверхні? 11. Чи можуть бути ланками розмірного ланцюга розміри, які з’єднують вільні поверхні з конструкторськими базами 12. Чи можуть складові ланки розмірного ланцюга з’єднувати поверхні різних деталей? 13. Яку інформацію отримує інженер в результаті виконання розмірного аналізу?

4.6. Варіанти задач для індивідуальних завдань Як варіанти завдань можуть бути використані конструктивні схеми верстатних пристроїв, показані на С. 11-12 цього практикуму, або інші схеми чи складальні креслення, запропоновані викладачем.

|

0, 2 мм; 60

0, 2 мм; 60  0, 1 мм. Розмір 90

0, 1 мм. Розмір 90  ;

;  ;

;  і

і  .

.

= 0, оскільки розмір Æ 20 мм є діаметральним;

= 0, оскільки розмір Æ 20 мм є діаметральним; = 0, оскільки обидва отвори Æ 20 мм обробляються з одного установа;

= 0, оскільки обидва отвори Æ 20 мм обробляються з одного установа; = 0, оскільки вимірювальна база цього розміру співпадає з технологічною;

= 0, оскільки вимірювальна база цього розміру співпадає з технологічною; ¹ 0, оскільки, в даному випадку, вимірювальна база (площина А) не збігається з технологічною (площина Б).

¹ 0, оскільки, в даному випадку, вимірювальна база (площина А) не збігається з технологічною (площина Б). = d(А S) = Т (А 90)+ Т (С),

= d(А S) = Т (А 90)+ Т (С),

, тобто вихідну ланку лінійного розмірного ланцюга позначать, наприклад, як

, тобто вихідну ланку лінійного розмірного ланцюга позначать, наприклад, як  , а кутового –

, а кутового –  .

.

, (4.3)

, (4.3) ), (4.4)

), (4.4)

) = arctg (0, 02/120) = 9, 55·10-3...º.

) = arctg (0, 02/120) = 9, 55·10-3...º. , одержане в результаті розрахунку за формулою (4.3), слід порівняти із заданим допуском ланки замикання

, одержане в результаті розрахунку за формулою (4.3), слід порівняти із заданим допуском ланки замикання  . Якщо порівнювані величини відрізняються, то вносять прийнятні, з точки зору технології виготовлення, зміни в допуски складових ланок (Ті), перевіряючи виконання умови

. Якщо порівнювані величини відрізняються, то вносять прийнятні, з точки зору технології виготовлення, зміни в допуски складових ланок (Ті), перевіряючи виконання умови (4.5)

(4.5) (4.6)

(4.6)

– кут повороту правого торця фланця 2 відносно лівого торця (база Б) цього ж фланця;

– кут повороту правого торця фланця 2 відносно лівого торця (база Б) цього ж фланця; – кут повороту лівого торця корпуса 3 відносно правого торця цієї ж деталі;

– кут повороту лівого торця корпуса 3 відносно правого торця цієї ж деталі; – кут повороту лівого торця кришки 4 відносно правого торця цієї ж деталі;

– кут повороту лівого торця кришки 4 відносно правого торця цієї ж деталі; – кут повороту лівого торця оправки 5 відносно правого торця цієї ж деталі.

– кут повороту лівого торця оправки 5 відносно правого торця цієї ж деталі.

.

. .

.

= 8, 5· 10–3...°.

= 8, 5· 10–3...°.