Лабораторная работа № 7

«Система смазки ДВС»

Цель работы: ознакомится с устройством системы смазки двигателя внутреннего сгорания, а также составляющими ее элементами.

Оборудование, приборы и материалы: 1. Макет четырехтактного дизельного двигателя внутреннего сгорания Д-240 в разрезе. 2. Макет масляного насоса шестеренчатого типа. 3. Плакаты системы смазки двигателей внутреннего сгорания. 4. Учебный кинофильм. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ При относительном перемещении одного тела по другому возникает сопротивление, т. е. трение движения, причиной которого может быть срезание неровностей соприкасающихся поверхностей или молекулярное взаимодействие этих поверхностей в точках их контакта. Из-за трения усиливается изнашивание подвижных сопряженных деталей и возникают потери механической работы. Снизить эти нежелательные явления можно разделением трущихся поверхностей слоем смазки (масла). Смазка выполняет следующие функции. 1. Устраняет непосредственное сопротивление и скольжение поверхностей взаимно перемещающихся деталей, трение последних заменяется трением слоев масла, что уменьшает затраты мощности на трение и снижает износ. 2. Отводит теплоту, возникающую в результате трения. 3. Удаляет мельчайшие металлические примеси, появляющиеся в результате невозможности полного исключения изнашивания деталей. 4. Защищает детали от коррозии. Смазочная система двигателя обеспечивает непрерывную подачу масла в необходимом количестве, определенной температуры и под нужным давлением к трущимся поверхностям деталей; циркуляцию масла; его очистку и при необходимости охлаждение. В зависимости от способа подвода смазки к трущимся поверхностям деталей различают смазывание разбрызгиванием, под давлением и комбинированное. Первый, самый простой способ заключается в том, что масло, заливаемое в картер, разбрызгивается движущимися деталями работающего двигателя и в виде мелких капель попадает на трущиеся поверхности. Он имеет существенные недостатки: интенсивность смазывания ослабляется с понижением уровня масла в картере и уменьшением частоты вращения коленчатого вала; при движении трактора на подъеме, спуске или на поперечном уклоне масло в картере сливается в одну сторону, и оно не подается к деталям отдельных подвижных соединений; циркуляция масла не имеет определенного направления движения, поэтому нельзя поставить фильтр для очистки масла. Такой способ широкого распространения не получил. Смазывание всех трущихся деталей только под давлением сложно и поэтому тоже не применяется. Сочетание смазывания разбрызгиванием и под давлением (комбинированное) применяют на тракторных дизелях. Разбрызгиванием обычно смазываются малонагруженные детали, а наиболее нагруженные (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала) – под давлением. Резервуаром для смазки служит поддон картера. Уровень масла, заливаемого через горловину с сетчатым фильтром, должен достигать верхней отметки на масломерной линейке. При уровне масла ниже нижней метки на масломерной линейке пуск дизеля запрещается. СМАЗОЧНЫЕ МАСЛА Для оценки качества масел приняты следующие важнейшие показатели: вязкость, термоокислительная стабильность, моющие свойства, коксуемость, коррозионное действие, температуры вспышки и застывания, наличие механических примесей и воды. Вязкость масла измеряется в единицах кинематической вязкости – сантистоксах (сСт)(В СИ кинематическая вязкость выражается в м2/с (1сСт = 10-6 м2/с)). При повышении температуры она уменьшается, а при понижении – возрастает. Чем меньше изменение вязкости зависит от изменений температуры, тем выше качество масла. Вязкостно-температурные свойства нормируют по стандарту значением кинематической вязкости при 100°С и индексом вязкости (ИВ), который характеризует степень изменения вязкости масла в зависимости от температуры. Индекс вязкости – относительная величина. Масла, обладающие более высоким ИВ, предпочтительнее, чем с низким. Термоокислительная стабильность – это способность масла, покрывающего тонким слоем металлическую поверхность и подвергающегося действию высокой температуры и кислорода воздуха, сопротивляться превращению в тонкий прочный лакоподобный слой углеродистых веществ. Вероятность образования этого слоя на деталях двигателя тем меньше, чем выше термоокислительная стабильность. Моющие свойства – способность масла удерживать во взвешенном состоянии продукты окисления. Коксуемость. По этому параметру определяют способность масла образовывать во время испарения и разложения при высокой температуре без доступа воздуха углистый осадок – кокс. Коксуемость зависит от степени очистки масла от асфальтосмолистых веществ. Чем хуже очищено от них масло, тем выше его коксовое число. Коррозионное действие масла вызывает разрушение и повышенный износ деталей. Температура вспышки – это температура, при которой пары нагретого масла образуют с воздухом горючую смесь, воспламеняющуюся при поднесении к ней пламени. Лучшим маслом будет то, у которого температура вспышки выше. Температура застывания – это температура, при которой масло теряет подвижность. Для облегчения пуска холодного двигателя и прокачки масла через маслопроводы, каналы и зазоры температура застывания должна быть на 10...20 град. ниже минимальной температуры окружающей среды. Механические примеси и вода в масле увеличивают износ деталей, засоряют фильтры. Поэтому в масле их не должно быть. Для улучшения эксплуатационных свойств в смазку добавляют небольшое количество различных присадок: вязкостных, депрессорных, антикоррозионных и многофункциональных. В большинстве случаев в масло добавляют до 10% различных комплексных присадок. Для смазывания дизелей применяют масла: летом – М-10В2; М-10Г2; зимой – М-8Г2; М-8В2 по ГОСТ 8581-78. Смазывать механизмы нужно только сортами масел, рекомендованными заводом-изготовителем. Летом применяются более вязкие, а зимой – менее вязкие сорта масел. По ГОСТ 17479-72 масла маркируют следующим образом: М – моторное; цифра – уровень кинематической вязкости (сСт) при 100°С; В2 и Г2 – группа по эксплуатационным свойствам (применяют соответственно для средне- и высокофорсированных дизелей). Цифра «2» в индексе при буквах В и Г означает, что масло для дизелей.

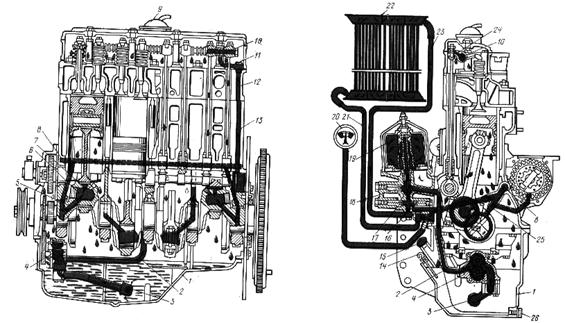

СХЕМЫ СМАЗОЧНЫХ СИСТЕМ Смазочная система дизеля Д-240. Масло через сетчатый масло-приемник 3 (рис. 21) засасывается насосом 4 из поддона 1 картера. По маслопроводу 2 и вертикальному каналу блок-картера оно нагнетается в центробежный маслоочиститель (центрифугу) 19 с внутренним гидравлическим приводом ротора, откуда уже очищенное по маслопроводу 23 поступает в масляный радиатор 22. Здесь масло охлаждается и по маслопроводу 21 нагнетается в канал средней перегородки блок-картера. Далее основной поток идет в продольный канал 8, который называют главной магистралью, а часть масла поступает на смазывание среднего коренного подшипника по наклонному каналу 25.

Рисунок 21. Схема смазочной системы дизеля Д–240: 1 – поддон картера; 2, 11, 21 и 23 – маслопроводы; 3 – маслоприемник; 4 – масляный насос; 5, 7, 12, 13, 24 и 25 – каналы для масла; 6 – полость в шатунной шейке коленчатого вала для центробежной очистки масла, 8 – главная масляная магистраль; 9 – сапун; 10 – полость в валике коромысел; 14 – масломерная линейка; 15 – крышка маслозаливной горловины; 16 – редукционный клапан; 18 и 17 – сливной и предохранительный клапаны; 19 – центрифуга; 20 – указатель давления; 22 – радиатор; 26 – пробка

Из главной магистрали по каналам, просверленным в перегородках и стенках блок-картера, смазка поступает к остальным коренным подшипникам. Из кольцевых проточек верхних вкладышей коренных подшипников через сквозные сверления в коренных шейках и по каналам 5 в щеках коленчатого вала масло поступает в полости 6 шатунных шеек, откуда после дополнительной (центробежной) очистки по каналам 7 идет на смазывание трущихся поверхностей вкладышей и шатунных шеек. Часть масла от переднего, среднего и заднего коренных подшипников через сверления в их верхних вкладышах и по каналам блок-картера поступает на смазывание соответствующих опорных шеек распределительного вала. В задней шейке этого вала сделано сверление, которое 1 раз за оборот соединяет отверстие, подводящее масло к этой шейке, с каналом 13 блок-картера и его продолжением – каналом 12 головки цилиндров. Это дает возможность подавать масло пульсирующим потоком по трубке 11 во внутреннюю полость 10 валиков коромысел. Из этой полости масло через сверления поступает в зазоры между валиком и коромыслом. По каналам 24 масло поступает на смазывание трущихся поверхностей регулировочных винтов и штанг. Масло, стекая по штангам и далее через сверления в толкателях, поступает в поддон картера. По соответствующим каналам смазка также подается во втулки промежуточной шестерни и шестерни привода топливного насоса. Масло, выдавливаемое из зазоров и снимаемое маслосъемными кольцами, разбрызгивается вращающимися деталями. Образующийся при этом масляный туман смазывает поверхности цилиндров, поршней, толкателей и других деталей. Через сверления в верхней головке шатуна масло поступает к поршневому пальцу. Для того чтобы давление в картере не повышалось и газы не выдавливали масло через уплотнения, полость картера сообщается с атмосферой через сапун 9. Для контроля давления и температуры масла в главной магистрали на щитке контрольных приборов установлены указатель 20 давления и дистанционный указатель температуры. В дизеле, загруженном на полную мощность, нормальная температура масла должна находиться в пределах 80...95°С. При такой температуре и номинальной частоте вращения коленчатого вала давление масла в главной магистрали должно составлять 0, 20...0, 30 МПа. Минимальное давление масла допускается не ниже 0, 08 МПа. В смазочной системе предусмотрены три клапана. Редукционный 16 (нерегулируемый клапан) позволяет при пуске дизеля непрогретое масло пропускать в главную масляную магистраль, минуя масляный радиатор. Сливной клапан 17 поддерживает необходимое давление масла в главной масляной магистрали. Он отрегулирован на давление 0, 20...0, 30 МПа. Если давление становится выше, сливной клапан перепускает масло в поддон картера. Предохранительный клапан 18 отрегулирован на давление масла 0, 65...0, 70 МПа. Если давление на входе в центрифугу превышает это значение, клапан перепускает масло в поддон картера. Смазочная система V-образных дизелей более сложная, чем предыдущие. Для заполнения ее смазывающим материалом перед пуском здесь установлен шестеренный масляный насос предпусковой прокачки с приводом от пускового двигателя (трактор Т-150К) или электродвигателя (К-701). Сразу после включения в работу пускового двигателя (электродвигателя) насос начинает подавать масло в смазочную систему дизеля. В течение 1...2 мин создается давление 0, 1 МПа, после чего работа насоса прекращается. На дизеле СМД-62 – двухсекционный шестеренный насос и односекционный маслоочиститель (центрифуга с наружным гидроприводом ротора). В смазочной системе дизеля ЯМЗ-240Б имеется двухсекционный 4 шестеренный насос и два маслоочистителя (масляный фильтр со сменными фильтрующими элементами, выполненными из бумаги, и центрифуга с наружным гидроприводом ротора). В масляном фильтре вмонтирован перепускной клапан с контрольным датчиком, включающим сигнальную лампу в момент открытия клапана. Из фильтра очищенное масло по каналам в блок-картере и корпусе упорного подшипника нагнетается через каналы в коленчатом вале к шатунным подшипникам. Распределительный вал и детали клапанного механизма смазываются таким же образом, как и в дизеле А-41. Часть масла из главной магистрали идет к гидромуфте, приводящей во вращение крыльчатку вентилятора, и сливается в поддон. Кроме того, масло поступает для смазывания пневмокомпрессора. В системе имеется пять клапанов: перепускной масляного насоса предпусковой прокачки для снижения давления в период пуска; перепускной, выключающий масляный фильтр при засорении; дифференциальный, расположенный в масляном фильтре и стабилизирующий давление в смазочной системе, два клапана в масляном насосе, аналогичные по действию клапанам насосов других дизелей. УСТРОЙСТВО МАСЛЯНЫХ НАСОСОВ, МАСЛООЧИСТИТЕЛЕЙ И РАДИАТОРОВ Масляный насос – шестеренного типа. В действие приводится от коленчатого вала через пару шестерен. Он нагнетает масло в смазочную систему дизеля. В корпусе 5 (рис. 22) расположены ведущая 7 и ведомая 2 шестерни. При их вращении в канале 6 создается разрежение за счет выхода из зацепления зубьев и освобождения пространства впадин, занимаемого ими. Масло через сетчатый фильтр маслозаборника заполняет впадины между зубьями и переносится шестернями в нагнетательную полость. Здесь оно выдавливается входящими в зацепление зубьями и под давлением следующих порций подается в нагнетательный канал 3. Маслоочиститель. Во время работы из-за изнашивания деталей в масле постепенно накапливаются металлические частицы, продукты окисления масла (нагар, смолистые вещества), частицы пыли. Непрерывная очистка масла с помощью фильтров позволяет увеличить срок службы масла и уменьшить износ деталей. Наибольшее распространение в качестве масляного фильтра получила полнопоточная центрифуга, в которой масло очищается под действием центробежных сил, возникающих при вращении ротора. На дизеле Д-240 установлена полнопоточная центрифуга с внутренним гидроприводом ротора.

Рисунок 22. Схема действия масляного насоса: 1 – ведущая шестерня; 2 – ведомая шестерня; 3 – нагнетательный канал; 4 – редукционный клапан; 5 – корпус насоса; 6 - входной канал; 7 – фильтрующая сетка На оси 3 (рис. 23), ввернутой в корпус, вращается ротор. Он состоит из остова 8 внутреннего стакана 7, крышек 19 и 20 ротора и стакана 9, укрепленного на остове гайкой 10 и уплотненного резиновым кольцом 4. Шайба 11 и гайка 12, установленные на верхнем резьбовом конце оси 3, ограничивают осевое перемещение ротора. Внутри оси установлена маслоотводящая трубка 18. Ротор сверху закрыт колпаком 13, закрепленным гайкой 75 с шайбой 14. Из масляного насоса по каналу 2, кольцевому каналу и отверстиям 6 в оси 3 масло проходит в насадок 5. Через щели в насадке оно выбрасывается в тангенциальном направлении (по касательной), приобретает вращательное движение и через отверстия во внутреннем стакане 7 попадает в полость стакана 9 ротора. Отражательный буртик остова 8 ротора направляет масло вверх. Под действием центробежных сил оно очищается от продуктов изнашивания деталей и окисления масла, отлагающихся на внутренних стенках ротора Очищенное масло с большой скоростью через четыре тангенциальные отверстия 16 в верхней части остова 8 выбрасываются во внутреннюю проточку остова к входным радиальным отверстиям 17 оси 3. При этом возникает реактивная сила, вращающая ротор. Смазочный материал через отверстия 17 и трубку 18 поступает в главную масляную магистраль.

Рисунок 23. Центрифуга дизеля Д–240: 1 – корпус центрифуги; 2 – подающий канал; 3 – ось ротора; 4 – резиновое кольцо; 5 – завихритель масляного потока; 6 – выходные отверстия оси; 7 – внутренный стакан; 8 – остов ротора; 9 – стакан; 10 – специальная гайка; 11 и 14 – шайбы; 12 – гайка; 13 – колпак; 15 – колпачковая гайка; 16 – тангенциальное отверстие; 17 – радиальное отверстие оси; 18 – маслоотводящая трубка; 19 и 20 – крышки ротора; 21 – предохранительный клапан; 22 – сливной клапан; 23 – редукционный клапан. Масляный радиатор предназначен для поддержания определенной температуры масла при работе дизеля с большой нагрузкой и при высокой температуре окружающего воздуха. Масляный радиатор (см. рис. 21) – воздушного охлаждения состоит из верхнего и нижнего сварных бачков и сердцевины с двумя рядами стальных плоскоовального сечения трубок, впаянных в бачки радиатора. Он крепится к стойкам водяного радиатора спереди. Ход выполнения работы: 1. Ознакомиться с устройством системы смазки двигателя внутреннего сгорания. 2. Ознакомиться с устройством и назначением составляющих частей и элементов системы смазки ДВС.

|