Факторы, влияющие на предел выносливости

Опыты показывают, что на предел выносливости существенно влияют следующие факторы: концентрация напряжений, размеры поперечных сечений деталей, состояние поверхности, характер технологической обработки и др. Рассмотрим их более подробно. Влияние концентрации напряжений. Резкие изменения формы детали, отверстия, выточки, надрезы и т. п. значительно снижают предел выносливости по сравнению с пределом выносливости для гладких цилиндрических образцов. Это снижение учитывается эффективным коэффициентом концентрации напряжений, который определяется экспериментальным путем. Для этого берут две, серии одинаковых образцов (по 10 образцов в каждой), но первые без концентрации напряжений, а вторые - с концентрацией, и определяют пределы выносливости при симметричном цикле для образцов без концентрации напряжений Отношение

определяет эффективный коэффициент концентрации напряжений. Опыты показывают, что этот коэффициент отличается от теоретического Значения Kσ приводятся в справочниках. Для примера на рис. 11.8 приведены значения эффективных коэффициентов концентрации при изгибе для ступенчатых валов с отношением

Рис. 11.8. Рис. 11.9.

На рис. 11.9 даны значения коэффициентов концентрации при кручении

Рис. 11.10. Рис. 11.11.

где (Кσ ) 0 -эффективный коэффициент концентрации, соответствующий отношению Ниже приведены значения Кσ и

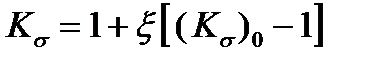

В тех случаях, когда экспериментальные данные по определению эффективного коэффициента концентрации напряжений отсутствуют, а известные значения теоретического коэффициента концентрации напряжений, можно использовать для определения К σ следующую эмпирическую формулу:

Рис. 11.12. Влияние абсолютных размеров поперечного сечения детали. Опыты показывают, что чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости. Отношение предела выносливости детали диаметром d к пределу выносливости лабораторного образца диаметром d0 = 6÷ 10 мм называют коэффициентом влияния абсолютных размеров поперечного сечения:

для нормальных напряжений. Коэффициенты влияния абсолютных размеров поперечного сечения могут определяться и на образцах с концентрацией напряжений. В этом случае

При этом как деталь размером d, так и образец размером do должны иметь геометрически подобную конфигурацию. На рис. 11.13 приведен график значений Кd - кривая 1 соответствует детали из углеродистой стали без концентратора, кривая 2 - детали из легированной стали при отсутствии концентратора и из углеродистой стали при наличии концентратора, кривая 3 - детали из легированной стали при наличии концентратора, кривая 4 - для любой стали при весьма большой концентрации напряжений (например, при концентраторе типа надреза). Из-за отсутствия достаточного количества экспериментальных данных о коэффициентах Кdt (при кручении) можно приближенно принимать, что Кdt =Кd. Следует отметить, что экспериментальных данных для определения Kd еще недостаточно. Влияние качества поверхности и упрочнения поверхностного слоя. Опыты показывают, что грубая обработка поверхности детали снижает предел выносливости. Влияние качества поверхности связано с изменением микрогеометрии (шероховатости) и состоянием металла в поверхностном слое, что, в свою очередь» зависит от способа механической обработки.

Рис. 11.13. Рис. 11.14.

Для оценки влияния качества поверхности на предел выносливости вводится коэффициент КF, называемый коэффициентом качества поверхности и равный отношению предела выносливости образца с данной шероховатостью поверхности (

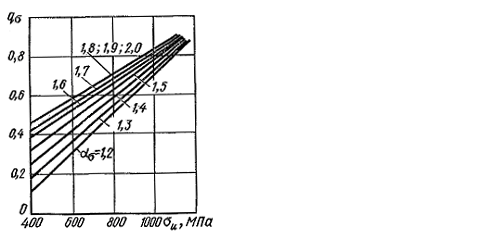

На рис. 11.14 приведен график значений КF в зависимости от предела прочности σ u стали и вида обработки поверхности. При этом кривые соответствуют следующим видам обработки поверхности: 1 - полирование, 2 - шлифование, 3 - тонкая обточка, 4 - грубая обточка, 5 - наличие окалины. Различные способы поверхностного упрочнения (наклеп, цементация, азотирование, поверхностная закалка токами высокой частоты и т. п.) сильно повышают значения предела выносливости. Это учитывается введением коэффициента влияния поверхностного упрочнения Кv. Путем поверхностного упрочнения деталей можно в 2-3 раза повысить сопротивление усталости деталей машин. Значения коэффициента Кvможно найти в справочниках.

|

и для образцов с концентрацией напряжений

и для образцов с концентрацией напряжений  .

. (11.9)

(11.9) , так как первый зависит не только от формы детали, но и от материала.

, так как первый зависит не только от формы детали, но и от материала. , c переходом по круговой галтели радиуса r. Эти данные получены при испытании образцов d =30÷ 50 мм для сталей с пределом прочности

, c переходом по круговой галтели радиуса r. Эти данные получены при испытании образцов d =30÷ 50 мм для сталей с пределом прочности  = 500 и 1200 МПа. Там же для сравнения приведен график теоретического коэффициента концентрации

= 500 и 1200 МПа. Там же для сравнения приведен график теоретического коэффициента концентрации  (пунктиром).

(пунктиром).

и

и  а на рис. 11.10 - для растяжения-сжатия. Для определения эффективных коэффициентов концентрации при других отношениях

а на рис. 11.10 - для растяжения-сжатия. Для определения эффективных коэффициентов концентрации при других отношениях  следует пользоваться формулой

следует пользоваться формулой , (11.10)

, (11.10)

; ξ - поправочный коэффициент, определяемый по рис. 11.11, при этом кривая 1 дает значение ξ при изгибе, кривая 2 - при кручении.

; ξ - поправочный коэффициент, определяемый по рис. 11.11, при этом кривая 1 дает значение ξ при изгибе, кривая 2 - при кручении. для валов со шпоночными пазами (одним или двумя):

для валов со шпоночными пазами (одним или двумя): , MПа

, MПа

, где q - так называемый коэффициент чувствительности материала к концентрации напряжений

, где q - так называемый коэффициент чувствительности материала к концентрации напряжений  Для высокопрочных легированных сталей значение q близко к 1. Для конструкционных сталей в среднем q = 0, 6-0, 8, причем более прочным сталям соответствуют большие значения q. Для серого чугуна значение qблизко к нулю. Иначе говоря, серый чугун нечувствителен к концентрации напряжений. Более подробные данные относительно q для сталей приведены на рис. 11.12.

Для высокопрочных легированных сталей значение q близко к 1. Для конструкционных сталей в среднем q = 0, 6-0, 8, причем более прочным сталям соответствуют большие значения q. Для серого чугуна значение qблизко к нулю. Иначе говоря, серый чугун нечувствителен к концентрации напряжений. Более подробные данные относительно q для сталей приведены на рис. 11.12.

(11.11)

(11.11) (11.12)

(11.12)

) к пределу выносливости образца с поверхностью не грубее Ra = 0, 32:

) к пределу выносливости образца с поверхностью не грубее Ra = 0, 32: (11.13)

(11.13)