Практические меры повышения сопротивления усталости

При конструировании деталей, работающих в условиях возникновения переменных напряжений, рекомендуется принимать следующие меры для повышения сопротивления усталости: 1. Применять более однородные материалы с мелкозернистой структурой, свободные от внутренних очагов концентрации (трещин, газовых пузырьков, неметаллических включений и т. д). 2. Придавать деталям такие очертания, при которых была бы уменьшена концентрация напряжений. Не следует допускать переходов от одного размера сечения к другому без переходных кривых. В некоторых случаях рекомендуется применять специальные разгружающие надрезы - деконцентраторы напряжений. Так, например, если у места резкого перехода сделать плавную выкружку в более толстой части детали (рис. 11.16), то местные напряжения резко снизятся. 3. Тщательно обрабатывать поверхность детали, вплоть до полировки, устраняя малейшие царапины, так как они могут явиться началом будущей усталостной трещины. 4. Применять специальные методы повышения сопротивления усталости (поверхностное упрочнение, тренировка деталей кратковременными повышенными нагрузками и т. д). Только произведя поверхностное упрочнение путем наклепа, можно повысить срок службы деталей машин в 2-3 раза при незначительных дополнительных расходах. Это равносильно тому, что выпуск машин может быть удвоен и утроен. Из этого примера видно, какой огромный экономический эффект можно получить при правильном конструировании и технологической обработке деталей машин.

Рис. 11.16. Рис. 11.17. Пример 1. Рассчитать на усталость вал с галтелью г = 5 мм (рис. 11.17). В поперечном сечении вала действуют изгибающий момент М =3 кНм, крутящий момент Т =4кНм. Материал вала - сталь 45, Поверхность вала шлифованная, поэтому коэффициент влияния шероховатости поверхности КF =0, 92 (см. рис. 11.15). Принять, что напряжения изгиба изменяются по симметричному циклу, а кручения - по пульсационному. Решение.

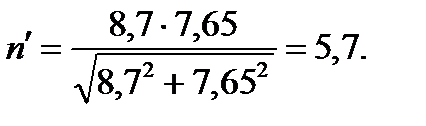

Вычисляем амплитуды и средние, напряжения цикла Определяем коэффициенты концентрации напряжений. При Тогда по формуле (11.10) получим Kσ =1+0, 7 (1, 8-1)=1, 56. Коэффициент влияния абсолютных размеров для вала d=90 мм по рис. 11.14 (кривая 1) Kd =0, 70. Для кручения принимаем Kd =0, 70. Вычисляем коэффициенты запаса прочности: а) по пределу выносливости:

б) по пределу текучести:

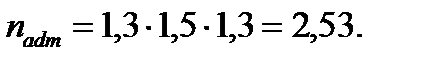

Как видим, минимальный запас прочности получился по пределу выносливости n =2, 35. Его следует сравнить с нормативным коэффициентом запаса прочности nadm, значение которого устанавливается в соответствии со справочными данными. Предполагая точность определения напряжений средней, можно принять n1 =1, 3, а предполагая обычный уровень технологии, среднюю степень однородности материала и средние размеры детали, примем n2 =1, 5. Предполагая среднюю степень ответственности детали, примем n3 =1, 3. Тогда общий нормативный запас прочности получается

Таким образом, в данном примере фактический запас прочности (n =2, 35) получился несколько меньше нормативного, поэтому необходимо или увеличить диаметр, или применить более прочную сталь.

|

=610 МПа,

=610 МПа,  =360 МПа,

=360 МПа,  =250 МПа,

=250 МПа,  =210 МПа,

=210 МПа,  =150 МПа.

=150 МПа. МПа,

МПа,

=0;

=0;  =41, 1 МПа,

=41, 1 МПа,  =13, 85 МПа.

=13, 85 МПа. и

и  по графику на рис. 11.8 имеем (Kσ ) 0 = 1, 8. Учитывая, что в нашем случае

по графику на рис. 11.8 имеем (Kσ ) 0 = 1, 8. Учитывая, что в нашем случае  и, используя график на рис. 11.11, находим поправочный коэффициент ξ = 0, 7.

и, используя график на рис. 11.11, находим поправочный коэффициент ξ = 0, 7.