Диаметр вала (цапфы) под подшипники

dп = d + 2tцил = 30 + 2·3, 5 = 37 мм, где tцил = 3, 5 мм из таблицы 34 [4]. Так как диаметр цапфы должен быть кратным пяти, то принимаем стандартное значение dп = 35 мм. Диаметр буртика для подшипников dБП = dП + 3r = 35 + 3·2 = 41 мм, где r = 2 мм из таблицы 34 [4]. Длина участков: ℓ МБ = 1, 5d = 1, 5· 30 = 45 мм; ℓ КБ = 2, 0 · dП = 2, 0· 35= 70 мм. Зазор между вращающимися колесами и внутренними поверхностями стенок корпуса а = где L – расстояние между внешними поверхностями деталей передач. Из рисунка 4 L = аw +0, 5 d а м2 + 0, 5 d а 1 = 190 + 0, 5·340+0, 5∙ 100 = 410 мм. В этом случае, а = Так как в зацеплении червячной передачи действуют окружная, радиальная и осевая силы, то в качестве опор вала выбираем по dП = 35 мм подшипники роликовые конические однорядные (ГОСТ 333-79) легкой серии № 7207. Из таблицы 39 [4] выписываем: d = 35 мм; D = 72 мм; Т = 18, 25 мм; В = 17 мм; С=15мм; Сr = 38, 5 кН; С0 = 26 кН; е = 0, 37; Υ =1, 62; Υ 0 = 0, 89. Длина вала между опорами определяется в результате эскизной компоновки передач и корпуса редуктора. Ориентировочно из рисунка 5 ℓ р1 ≈ 2 Полная длина входного вала ℓ 1П = ℓ МБ +ℓ КБ + ℓ Р1 + Т +2= 45 + 70 + 273 + 18, 25+2 = 406 + 2 = 408 мм. По результатам расчета изображается эскиз вала с указанием размеров. 3.2 Проектировочный расчет выходного вала и выбор подшипников Тихоходные валы имеют концевые участки, участки для установки подшипников, колес и распорной втулки, буртики подшипников и колеса. Выходной вал В2 имеет цилиндрический консольный концевой участок длиной ℓ МТ диаметром d, промежуточный участок ℓ КТ диаметром dП, участок (цапфу) для установки подшипников диаметром dП, участки диаметром буртика dБП для упора во внутренние кольца подшипников. В средней части вала на шпонке установлено червячное колесо z2, которое с одной стороны упирается в буртик вала dБК, а с другой - во втулку. 3.2.1 Расчетная схема. Исходные данные Расчетная схема выходного вала представлена на рис 6. Исходные данные: вращающий момент на выходном валу Т2 = 954, 2 Н· м;

Рис.6 Расчетная схема выходного вала

Диаметр вала d = d = 63 мм где Т2 вращающий момент на выходном валу в Н· мм. Диаметр вала для установки подшипников dп: dп = d + 2tцил = 63 + 2 · 4, 6 = 72, 2 мм, принимаем dп = 75 мм, где tцил определяется по таблице 34 [4]. Рассчитанный диаметр dп округляется до значения, кратного 5. Диаметр буртика подшипников dБП: dБП = dп + 3r = 75 + 3 · 3, 5 = 85, 5 мм, где r определяется по таблице 34 [4]. Диаметр буртика колеса dБК = dК + 3 f = 85, 5 + 3 · 2 = 91, 5 мм, где dК = dБП= 85, 5 мм – диаметр участка вала для посадки колеса; длину буртика выбирают конструктивно в пределах 3…5 мм f – определяется по таблице 34 [4]. Длина посадочного конца вала ℓ МТ = 1, 5 d = 1, 5 · 63 = 94, 5 мм. Длина промежуточного участка ℓ КТ = 1, 2 dп == 1, 2 · 75 = 90 мм. Длину ступицы ℓ СТ согласуют с расчетом соединения вал-ступица, выбранного для передачи вращающего момента и с диаметром посадочного отверстия ℓ СТ = (0, 8…1, 5) dК принимаем ℓ СТ = 1, 2 dК = 1, 2· 85, 5 = 102, 6 мм. Округляем ℓ СТ = 103 мм. Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляется зазор а (рис.4), рассчитанный в 3.1.2 и равно а = 11 мм

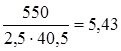

Для выходного вала по dп = 75 мм выбираем роликовые конические однорядные подшипники легкой серии 7215 со следующими параметрами: d = 75 мм, Д = 130 мм, Т = 27, 25 мм, В = 16 мм; С = 22 мм; Сr = 107 кН, С0 = 84 кН; е = 0, 39; Y = 1, 55; Y0 = 0, 85. Полная длина выходного вала: ℓ 2п= ℓ МТ + ℓ КТ + ℓ р2 + 3 мм, где ℓ р2 = в 2 + 2 а +Т= 71+ 2· 11+27, 25 = 120, 25 мм. (Т = 27, 25 мм - наибольшая ширина подшипника) Важнейший параметр вала – расчетная длина ℓ 2п, необходимая для расчета на прочность указанной расчетной схемы ℓ 2п = 94, 5 + 90 + 120, 25 + 3 мм = 307, 75 мм. Округляем до целого числа ℓ 2п = 308 мм. После проведения всех расчетов составляется эскиз выходного вала с проставлением всех размеров. Для осевого фиксирования валов наиболее простой является схема установки подшипников «в распор». Результаты расчетов для эскизного проектирования передачи приведены в таблице 3.

Таблица 3 Результаты расчетов для эскизного проектирования

3.3 Эскизная компоновка передачи Эскизная компоновка передач редуктора выполняется по результатам произведенных расчетов, как правило, на миллиметровке в соответствующем масштабе (лучше 1: 1). Выполнение эскизного чертежа начинается с проведения линий, определяющих межосевые расстояния с дальнейшим изображением деталей передач: валов, подшипников, зубчатых колес. По результатам выполнения эскизной компоновки уточняются размеры валов и делается заключение о работоспособности передачи редуктора. На рис. 7 приведена принципиальная эскизная компоновка червячного редуктора, а на рис. 8 – в масштабе 1: 2 для рассматриваемого примера.

4 ПРОВЕРОЧНЫЙ РАСЧЕТ ВЫХОДНОГО ВАЛА Проверочный расчет выходного (или любого другого) вала проводится с целью определения сохранения его работоспособности под действием приложенных к нему нагрузок в течение установленного срока эксплуатации. Расчет вала производится по предложенной методике. 4.1 Расчетная схема. Исходные данные Точка приложения окружной Ft2, радиальной Fг2 и осевой F a2 сил обозначена точкой С. Сила Ft2 в точке приложения С создает момент Т2 (М1), а силы Ft2, F a2 и Fг2 в точках опор А и В приводят к возникновению реакций RAY; RAX; RBY; RBX. Моменту Т2 препятствует момент сил полезных сопротивлений ТПС (М2). Анализ кинематической схемы показывает, что точка С равноудалена от точек А и В, следовательно длины участков ℓ 1 и ℓ 2 равны между собой и равны ½ ℓ р2 = 60, 12 мм, а значение ℓ 3 = ℓ 2п – ℓ р2 = 308 – 120, 25 = 187, 75 мм. С учетом проведенного анализа расчетная схема на прочность выходного вала имеет вид, представленный на рис.9

Рис.9 Расчетная схема на прочность выходного вала червячной передачи

4.2 Определение внешних нагрузок - реакций связей Исходными данными являются результаты расчетов, проведенных в предыдущих разделах: Ft2 = 6361, 3 Н; Fг2 = 2315, 5 Н; F a2 = 1767 Н; Т2 = 954, 2 Н·м; ℓ р2 = 120, 25 мм; ТПС = Т2 = 954, 2 Н·м; ℓ 2п = 308 мм, d2 = 300 мм. По условию расположения точки С ℓ 1 = ℓ 2 = Для определения неизвестных сил реакций воспользуемся уравнениями равновесия: в плоскости YOZ:

RBУ =

RAУ = Для проверки правильности решения составляется уравнение

Реакции определены верно: RAУ= -1046, 5 Н; RBУ =3361, 8 Н. В плоскости ХОZ:

RВХ =

RAX = Для проверки правильности решения составляется уравнение

Направление и величины сил реакции опор определены верно: RAX = RВХ =3180, 65 Н. Если значения сил реакции имеет знак минус, то необходимо на расчетной схеме направление этих векторов изменить на противоположное. Суммарные реакции в опорах: RA = RВ = 4.3 Определение внутренних усилий в поперечных сечениях вала Для определения изгибающих и крутящих моментов воспользуемся методом сечений, для чего разобьем расчетную схему вала на три участка и определим границы участков по координате z: 1-й участок: 0 ≤ z ≤ ℓ 1; при z = 0; М(1)Х = - RAу·z; М(1)Х =0, M(1)у = RAX·z, M(1)у =0, M(1)z = 0; при z = ℓ 1=60, 12 мм; М(1)Х = -1046, 5 ·0, 06012= -62, 9 Нм; M(1)у = 3180, 65 · 0, 06012 = 191, 23 Нм; M(1)z = 0; 2-й участок: ℓ 1 ≤ z ≤ (ℓ 1+ℓ 2); M(2)x = - RAу ·z +· F a2 · при z = ℓ 1 = 60, 12 мм; M(2)x = - 1046, 5·0, 06012 + 1767· при z = ℓ 1+ℓ 2 = 120, 25; M(2)x = -1046, 5 · 0, 12+1767· M(2)у = RAX·z - Ft2 (z – ℓ 1); при z=ℓ 1=60, 12; M(2)у = 3180, 65·0, 06012-6361, 3·0= 191, 23 Нм; при z=ℓ 1+ℓ 2=120, 25; M(2)у = 3180, 65·0, 12 – 6361, 3·0, 06012= 0 Нм; M(2)z = Т2=954, 2 Нм; участок 3-й: (ℓ 1 +ℓ 2) ≤ z ≤ (ℓ 1 + ℓ 2 + ℓ 3); M(3)x = - RAу · z + F a2 · при z=ℓ 1+ℓ 2=120, 25 мм; M(3)x = - 1046, 5 · 0, 12 +1767 · при z=ℓ 1+ℓ 2+ ℓ 3=308 мм; M(3)x = -1046, 5· 0, 308 +1767· M(3)у = RAX·z - Ft2 · (z – ℓ 1) +RBX·(z – ℓ 1 – ℓ 2); при z=ℓ 1+ℓ 2=120, 25 мм; M(3)у = 3180, 65 · 0, 12-6361, 3·0, 06012+3180, 65·0 = 0; при z=ℓ 1+ℓ 2+ ℓ 3=308 мм; M(3)у = 3180, 65 0, 308 – 6361, 3 · 0, 25 + 3180, 65 · 0, 187 = 0; M(3)z = T2 = 954, 2 Нм. Так как все функции моментов линейны, графически они выражаются прямой линией, для нахождения которой достаточно определить значения в начале и в конце каждого участка. Для построения эпюр изгибающих и крутящих моментов Мх(z), Му(z), Мz(z) результаты расчетов целесообразно свести в таблицу, типа таблица 4. Таблица 4 Значения изгибающих и крутящих моментов в поперечных сечениях вала

Расчетная схема выходного вала и эпюры Мх(z), Му(z) и Мz(z) представлены на рисунке 10.

Рис.10 Эпюры МХ(z), МУ(z), МZ(z) По эпюрами определяют наиболее опасное сечение. Из анализа эпюр следует, что опасным является сечение, проходящее через точку С, в котором МХ = 202, 15 Н·м; МУ = 191, 23 Н·м; МZ = 954, 2 Н·м 4.4 Выбор материала. Расчет вала на статическую прочность. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х, механические характеристики которых приведены в табл.5 [4]. Для выходного вала материал сталь 45 для d ≤ 120 мм; НВ = 240; σ В = 800 Н/мм2; σ Т = 550 Н/мм2; τ Т = 300 Н/мм2; σ -1 = 350 Н/мм2; τ -1 = 240 Н/мм2. Так как червяк изготовлен как одно целое с валом, то материал вала В1 тот же, что и для червяка: сталь 40Х, термообработка, улучшенная закалка; для заготовки диаметром d ≤ 120 мм; НВ = 270; σ В = 900 Н/мм2; σ Т = 750 Н/мм2; τ Т = 450 Н/мм2; σ -1 =410 Н/мм2; τ -1 = 240 Н/мм2. Расчет вала на статическую прочность производится по следующей методике: Условие прочности SТ ≥ [SТ], где SТ – коэффициент прочности по текучести; [SТ] = 1, 3…1, 6 – допускаемый коэффициент запаса прочности по текучести. Расчетные формулы SТ = где КП = 2, 5 – коэффициент перегрузки; σ экв – эквивалентное напряжение. σ экв = М экв /W и; W и = Эквивалентный момент М экв = Результирующий изгибающий момент М и = После подстановки в расчетные формулы цифровых значений имеем: М и = Мэ = W = SТ = SТ = 5, 43 > [SТ] = 1, 3…1, 6 Статическая прочность обеспечивается с большим запасом. 5 ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ ВЫХОДНОГО ВАЛА В предыдущем разделе был произведен предварительный выбор подшипников: для входного вала – роликовый, конический, однорядный легкой серии 7207; для выходного вала – роликовый, конический, однорядный легкой серии 7215. Также предварительно была установлена схема установки подшипников на валах – в распор, на валах внутреннее кольцо подшипников поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо – в корпусе, неподвижное. Цель этого раздела заключается в том, чтобы зная силы, нагружающие подшипник, после расчета на статическую или динамическую грузоподъемность сделать вывод о способности выбранного подшипника обеспечить работоспособность редуктора при заданной нагрузке. По статической грузоподъемности подшипники выбирают при частоте вращения вала n < 10 об/мин. По динамической грузоподъемности подшипники выбирают при частоте вращения вала (кольца) n ≥ 10 об/мин. При одинаковой схеме установки подшипников на валах методика расчета одинакова, поэтому в качестве примера рассмотрен расчет подшипников для выходного вала. 5.1 Расчетная схема. Исходные данные Расчетная схема представляет собой узел конструкции, в котором установлен рассматриваемый подшипник – она может быть представлена как конструктивная схема (рис.11). Исходные данные: RA = RВ = внешняя осевая сила F a2 = 1767 Н;

Рис.11 Расчетная схема подшипников узла подшипники роликовые конические однорядные легкой серии 7215 со следующими параметрами (выбирается по таблице 39 [4]): d = 75 мм, Д = 130 мм, Т2 = 27, 25 мм, Сr = 107 кН - базовая динамическая грузоподъемность, С0 = 84 кН - базовая статическая грузоподъемность, Y = 1, 55– коэффициент восприятия осевой нагрузки, e = 0, 39 – коэффициент осевого нагружения; частота вращения вала n2 = 25 об/мин; нагрузка спокойная, переменная, реверсивная, с умеренными толчками; ресурс работы t = Lh = 30 000 часов. Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо в корпусе неподвижное; схема установки подшипников на валах – враспор. Расчет и выбор подшипников производится по динамической грузоподъемности. 5.2 Расчет динамической грузоподъемности Расчет производится для более нагруженной опоры Rв = 4628 Н. Определяем осевые соотношения Rs от радиальных сил нагружения и суммируем с внешней осевой силой F a. RS = 0, 83 e RA(B) = 0, 83· 0, 39· 4628 = 1498, 1 H; R a = Rs + F a 2 = 1498, 1 + 1767 = 3265, 1 H. Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила, нагружающая подшипник, была не меньше осевой составляющей от действия радиальных нагрузок. R a ≥ RS 3265, 1 > 1498, 1 Вычисляем эквивалентную нагрузку по формуле: RE = (V· X· RB + Y· R a) · Kσ · KT, где V – коэффициент вращения (V = 1 при вращении внутреннего кольца подшипника относительно радиальной нагрузки и V = 1, 2 при вращении наружного кольца); Х – коэффициент нагружения (для конических роликовых подшипников принимают равным Х = 0, 4); Кσ – коэффициент безопасности принимают по таблице 41 [4], в зависимости от вида нагружения и области применения (Кσ = 1, 3 …1, 5); КТ – температурный коэффициент выбирается по таблице 42 [4], а так как в рассматриваемом примере температура масла в картере редуктора не должна превышать 1000С, то КТ = 1, 0. При этих условиях для роликовых конических подшипников эквивалентная нагрузка: RE = (1· 0, 4· 4628+ 1, 55· 3265, 1) · 1, 4· 1, 0 ≈ 9677 Н. Определяем действительную грузоподъемность подшипника. Требуемое расчетное значение динамической нагрузки: Сr тр = RE Сr = 38, 8 кН < [С]r = 107 кН

Определяем расчетную долговечность (ресурс) подшипника Lh = a 23 где а 23 = 0, 6…0, 7 – коэффициент совместного влияния для роликовых конических подшипников; m = 3, 33 – показатель степени для роликовых конических подшипников. n = nвых = 25 об/мин. После подстановки значений: Lh = 0, 65 Роликовый конический подшипник легкой серии пригоден, так как Lh = 1, 29· 106 > LhТР = 30000 час и Сr = 38, 8 кН < [С]r = 107 кН.

6 РАСЧЕТ СОЕДИНЕНИЯ ВАЛ-СТУПИЦА ВЫХОДНОГО ВАЛА На этапе эскизной компоновки было определено, что соединение червячного колеса с валом осуществляется с помощью шпонки, поэтому на этом этапе необходимо решить задачу выбора шпонки с такими параметрами, которые обеспечивали бы работоспособность соединения. В редукторах наиболее широкое применение находят призматические шпонки как с округленными, так и с плоскими торцами. По условиям установки предпочтение отдают шпонкам со скругленными торцами. Боковые грани призматических шпонок являются рабочими. Ширину В и высоту h шпонки, а также глубину паза на валу t1 и в ступице t2 выбирают стандартными в зависимости от диаметра вала под колесомdк по табл. 48 [4]. Расчетная (рабочая) длина шпонки ℓ р определяется расчетом по напряжению смятия [σ ]см или выбирается в зависимости от длины ступицы (ширины зубчатого колеса). Обычно полная стандартная длина шпонки ℓ на 5…10 мм меньше длины ступицы. 6.1 Расчетная схема. Исходные данные

Рис.12 Расчетная схема шпоночного соединения Исходные данные: вращающий момент на выходном валу Т2 = 954, 2 Н∙ м; диаметр участка вала для установки колеса dк = 85, 5мм; ширина зубчатого колеса в 2 = 71 мм; материал ступицы (колеса) – сталь 45. 6.2 Выбор и расчет основных параметров шпонки Для передачи вращающего момента Т2 = 954, 2 Н∙ м от зубчатого колеса к выходному валу применим призматическую шпонку со скругленными торцами (рис.13).

Рис. 13 По таблице 48 [4] для dк = 85, 5 мм находим: в = 25 мм, h = 14 мм, t1 = 9 мм, t2 = 5, 4 мм, ℓ = в 2 – (5…10)мм = 71 - (5…10) = (66…61) мм. Из ряда стандартных длин (таблица48 [ ]) выбираем ℓ = 63 мм. Расчетная длина шпонки ℓ р = ℓ - в = 63 – 25 = 38 мм. Проверочный расчет шпоночного соединения на прочность: на смятие рабочих граней шпонки по условию σ см = σ см = где [σ см ] = (110…190) Н/мм2 – для стальных ступиц. Условие прочности по напряжениям смятия выполняется, так как σ см = 117, 5 Н/мм2 < [σ ]см = 150 Н/мм2 (по среднему значению); на срез шпонки по условию τ ср = τ ср = где [ τ ср ] = (40…70) Н/мм2 – для сталей при реверсивной нагрузке. Условия прочности выполняются, так как τ ср = 23, 5 Н/мм2 < [ τ ср ] = (40…70) Н/мм2. Проверочный расчет шпонки на срез можно считать условным, так как это условие прочности учтено при стандартизации шпонок. Однако, при ударных нагрузках срез шпонки вполне возможен.

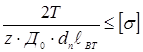

7 ВЫБОР МУФТЫ ВХОДНОГО ВАЛА Муфты выбираются стандартными в зависимости от передаваемого расчетного вращающего момента, диаметра вала и частоты его вращения. Для данного электромеханического привода выберем лишь одну муфту для соединения вала электродвигателя с цилиндрическим концевым участком входного вала редуктора. Исходя из условий работы и области применения рассчитываемого ЭМП, выбираемая муфта должна обеспечивать компенсацию условных несоосностей соединяемых валов, их линейных перемещений, компенсировать ударные нагрузки. Для таких условий работы наиболее широкое распространение получили муфты компенсирующие упругие втулочно-пальцевые (МУВП). Исходными данными для выбора муфт являются: Т1 – вращающий момент на входном валу (Т1= 45, 44 Н·м); ω 1 – угловая скорость входного вала (ω 1 = 78, 5 с-1); n1 – частота вращения входного вала (750 об/мин.); d – диаметр концевого участка вала (d =30 мм). Расчетный вращающий момент Тр = К· Т, где К – коэффициент режима работы. При переменной средней нагрузке К = 1, 5…2, 0. Примем К = 2, 0, тогда Тр = 2· 45, 44 = 90, 88 Н· м. Условие выбора типоразмера муфты: Тр ≤ [Т], где [Т] – допускаемый муфтой вращающий момент. Из табл.46 [4] этим параметрам соответствует муфта (рис.14), для которой [Т]= 125 Нм. Параметры муфты: [Т] = 125 Нм; n ≤ 4800 об/мин; d = 30 мм, ℓ цил = 42 мм, dп = 14 мм, ℓ ВТ = 28 мм, L = 89 мм, Д = 120 мм, Д0 =90 мм; z = 4; d0 = 28 мм Смещение осей валов: Δ = 0, 3 мм; γ =10 30'. Упругие элементы муфты проверяются на смятие: σ СМ = где Т – вращающий момент на валу (Т = 45, 44 Н·м); dп – диаметр пальца муфты (dп =14 мм); ℓ ВТ – длина упругого элемента (ℓ ВТ = 28 мм); [σ ]СМ – допускаемое напряжение для резиновых втулок ([σ ]СМ = 2Н/мм2). После подстановки в расчетную формулу получим σ СМ =

Рис. 14. Тип муфты Условие прочности на смятие резиновых втулок выполняется, так как σ СМ = 0, 64 Н/мм2 < [σ ]СМ = 2 Н/мм2. Крепление муфты на валу осуществляется с помощью шпонки. 8 ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ КОРПУСА РЕДУКТОРА Проектирование корпуса редуктора является в значительной степени индивидуальным и обусловливается множеством особенностей конструкции, которые обязательно должны учитывать способы крепления деталей и редуктора в целом, условия работы, условия технического обслуживания, стоимостные параметры и т.д. Однако многообразие особенностей конструкции не может быть учтено при массовом изготовлении корпусов, поэтому расчет любой произвольной конструкции приводит к расчетам стандартных узлов. Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве). Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ 15), при необходимости уменьшить массу – легкий сплав. Например – силумин. 8.1 Основные параметры корпуса редуктора Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку. Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис.15).

Рис.15 Корпус редуктора Толщину стенки корпуса находят по формуле δ = 1, 8 где Т2 – вращающий момент на выходном валу, Н∙ м. Толщина стенки крышки δ 1 = (0, 9…1, 0) δ. Толщина фланца корпуса (основания) в = 1, 5 δ. Толщина фланца крышки в 1 = 1, 5 δ 1. Ширина фланца ℓ = (2…2, 2) δ. Диаметр крышки подшипника Дк = 1, 25Д + 10 мм, где Д – наружный диаметр подшипника. Диаметр болтов (винтов) для соединения крышки с корпусом d = 1, 25 Расстояние между стяжными винтами (болтами) ≈ 10 d. Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми по срезам углов крышки. Диаметр фундаментных болтов для крепления редуктора к плите или раме dф = 1, 25d. Число фундаментных болтов при аw ≤ 250 мм равно 4, при аw > 250 мм равно 6. Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром) δ к = (0, 01…0, 012) L ≥ 3 мм. Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища. Дно корпуса с уклоном 0, 5…10 в сторону сливного отверстия. Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жесткости. 8.2 Расчет стаканов подшипников Конструкция стаканов определяется схемой расположения подшипников. На рис.16 показаны варианты, наиболее часто встречающиеся на практике. Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину (мм) стенки δ принимают в зависимости от диаметра (мм) отверстия D под подшипник по табл.5.

Рис.15. Конструктивная схема стаканов подшипников Толщина упорного буртика δ 1 и толщина фланца δ 2: δ 1 ≈ δ; δ 2 ≈ 1, 2δ. Высоту заплечика t согласуют с размером фаски наружного кольца подшипника и возможностью его демонтажа винтовым съемником. Таблица 5

|

+ 3 мм,

+ 3 мм, + 3 ≈ 7, 4+3=10, 4 мм. Принимаем а = 11 мм.

+ 3 ≈ 7, 4+3=10, 4 мм. Принимаем а = 11 мм.

ширина венца червячного колеса в 2 = 71 мм;

ширина венца червячного колеса в 2 = 71 мм; 3.2.2 Геометрические размеры выходного вала

3.2.2 Геометрические размеры выходного вала =

=  = 62, 02 мм.По таблице 1 [4] принимаем

= 62, 02 мм.По таблице 1 [4] принимаем

ℓ р2=

ℓ р2=  =0, RBу (ℓ 1 +ℓ 2) – Fa2

=0, RBу (ℓ 1 +ℓ 2) – Fa2  = 3361, 8 Н.

= 3361, 8 Н. =0, Fr2· ℓ 2 – RAУ(ℓ 1 + ℓ 2) – Fa2

=0, Fr2· ℓ 2 – RAУ(ℓ 1 + ℓ 2) – Fa2  d2 = 0,

d2 = 0, = -1046, 5 Н.

= -1046, 5 Н. = 0; Σ FКУ = -RAУ + RBУ – Fr2 = -1046, 5Н + 3361, 8 – 2315, 5 ≈ 0.

= 0; Σ FКУ = -RAУ + RBУ – Fr2 = -1046, 5Н + 3361, 8 – 2315, 5 ≈ 0. = 0, RВХ· (ℓ 1+ℓ 2) - Ft2 ℓ 1 = 0.

= 0, RВХ· (ℓ 1+ℓ 2) - Ft2 ℓ 1 = 0. = 3180, 65 Н.

= 3180, 65 Н. = 0, Ft2 ℓ 2 – RAX· (ℓ 1 + ℓ 2) = 0.

= 0, Ft2 ℓ 2 – RAX· (ℓ 1 + ℓ 2) = 0. = 3180, 65 Н.

= 3180, 65 Н. = 0, Σ FКХ = RAХ – Ft2 + RВХ = 3180, 65 – 6361, 3· +3180, 65 ≈ 0.

= 0, Σ FКХ = RAХ – Ft2 + RВХ = 3180, 65 – 6361, 3· +3180, 65 ≈ 0. = 3348, 4 Н;

= 3348, 4 Н; = 4628 Н.

= 4628 Н. ·d2– Fr2· (z-ℓ 1);

·d2– Fr2· (z-ℓ 1); ·0, 3-2315, 5·0 = 202, 15Нм;

·0, 3-2315, 5·0 = 202, 15Нм;

,

, - осевой момент сопротивления сечения.

- осевой момент сопротивления сечения. .

. .

. Н·м;

Н·м; Н·м;

Н·м; мм3; σ экв =

мм3; σ экв =  Н/мм2;

Н/мм2; .

. = 3348, 4 Н; (см. п.4.2);

= 3348, 4 Н; (см. п.4.2); = 4628 Н; (см. п.4.2);

= 4628 Н; (см. п.4.2);

кН.

кН. ,

,  часов.

часов.

Расчетная схема шпоночного соединения представлена на рис. 12.

Расчетная схема шпоночного соединения представлена на рис. 12.

[σ см],

[σ см], Н/мм2,

Н/мм2, [τ ср ],

[τ ср ], Н/мм2,

Н/мм2, СМ,

СМ, Н/мм2.

Н/мм2.

≥ 6 мм,

≥ 6 мм, 10 мм.

10 мм.