Нанесение порошковых покрытий

Процесс нанесения порошковых полимерных материалов в электрическом поле заключается в зарядке частиц порошка, переносе их потоками воздуха к напыляемому изделию, осаждению частиц под действием электрического поля на поверхность изделия и оплавлении слоя порошка в электропечах с образованием сплошного полимерного покрытия на поверхности изделия. Существует два варианта устройств для нанесения порошковых полимерных покрытий в электрическом поле: 1) с помощью распылителей; 2) с помощью камер с электрическим кипящим слоем. При нанесении покрытий распылителем порошковый материал забирается из загрузочного бункера дозирующим эжектором и во взвешенном состоянии в потоке воздуха по гибкому трубопроводу подается к распылителю, который выполняет две функции: 1) формирует порошковое облако вокруг изделия; 2) осуществляет зарядку частиц порошка. Электропневмораспылители подразделяются на две группы: с внутренней и внешней зарядкой. Если частицы приобретают избыточный заряд внутри корпуса распылителя, то он называется распылителем с внутренней зарядкой. Зарядка может осуществляться как в поле коронного разряда, создаваемого внутри корпуса распылителя, так и путем статической электризации частиц порошка при трении о внутренние стенки полостей в корпусе распылителя (трибоэлектриче-ский распылитель). Если зарядка частиц порошка осуществляется в поле коронного разряда, создаваемого между коронирующими электродами, расположенными в области выходного сопла распылителя, и заземленным изделием, то такое устройство называется распылителем с внешней зарядкой. Интенсивность процесса осаждения обычно характеризуется величиной плотности потока массы порошка F:

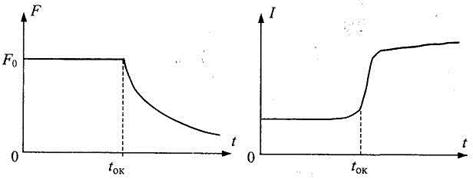

где т - масса порошка на поверхности площади S; t — время напыления. По мере нарастания толщины слоя на поверхности изделия напряженность электрического поля в слое возрастает до пробивных значений.Enp06, и возникает обратная корона через время t0K после начала процесса напыления порошка на изделие. После этого плотность потока осаждающихся частиц F начинает падать, а ток коронного разряда возрастает. Плотность потока частиц порошка в начальный момент времени до возникновения обратной короны Fo:

где Q - массовый расход порошка, кг/с; dф - диаметр факела распыления;

Коэффициент осаждения г\ определяется как доля порошка, осажденного на изделие, по отношению к общему расходу материала через распылитель. Время возникновения обратной короны находится из условия накопления заряда в слое:

где Коэффициент упаковки характеризует пористость слоя и равен отношению толщины оплавленного слоя h ОПЛ к толщине неоплавленного слоя hСЛ:

где р - плотность материала порошка. Пробивная напряженность слоя ЕПРОБзависит от плотности тока на изделие j, и время возникновения обратной короны может быть найдено как

При обратном коронном разряде из порошкового слоя внешним электрическим полем в пространство над слоем порошка вытягиваются ионы, противоположные по знаку зарядам осаждающихся частиц. Ионы обратной короны разряжают подлетающие к изделию частицы. В итоге падает плотность потока массы порошка, осаждающегося на изделие, и замедляется рост толщины слоя. Спад плотности потока массы порошка после возникновения обратной короны соответствует экспоненциальному закону:

где Появление развитого обратного коронного разряда вызывает образование кратеров в порошковом слое, что ухудшает качество получаемого оплавленного покрытия. Исходя из этого определяется время нанесения покрытия, при достижении которого еще не происходит заметного снижения осаждения порошка на изделие и ухудшения качества конечного покрытия. Рациональное время напыления равно

Зная рациональное время напыления и зависимость для плотности потока массы порошка от времени, может быть найдена масса осевшего порошка на единицу поверхности изделия mуд:

При известной плотности материала порошка р толщина получаемого качественного покрытия будет равна

|

(3.71)

(3.71) (3.72)

(3.72) -коэффициент осаждения (КПД распылителя).

-коэффициент осаждения (КПД распылителя).

(3.73)

(3.73) сл - относительная диэлектрическая проницаемость слоя, которая вычисляется по формуле

сл - относительная диэлектрическая проницаемость слоя, которая вычисляется по формуле  (3.74)

(3.74) при j

при j  (3.75)

(3.75) при j

при j  (3.77)

(3.77) = 1, 2t0K - эквивалентная постоянная времени.

= 1, 2t0K - эквивалентная постоянная времени. (3.78)

(3.78) (3.79)

(3.79) (3.80)

(3.80)