Обработка на сверлильных станках

Сверление - технологический процесс получения отверстий в сплошном материале. Сверлением изготавливают как сквозные, так и глухие отверстия. Процесс сверления применяется также для увеличения отверстий полученных предварительной обработкой или в литых и штампованных заготовках. В зависимости от функционального назначения отверстий они могут обрабатываться с различной степенью точности и иметь переменное сечение. В каждом конкретном случае для обработки применяются различные инструменты. Изготовление отверстий производится на сверлильных станках. Закреплённому в патроне станка инструменту сообщается вращательное и поступательное движение. Для формирования отверстия необходимой формы применяются следующие инструменты: сверло, зенкер, развёртка, метчик, Конус Морзе

а

б

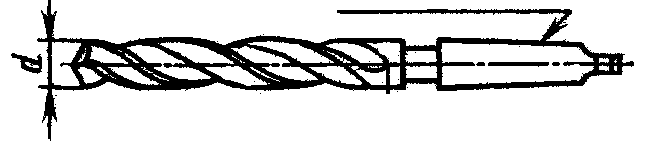

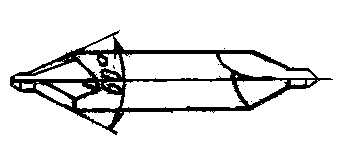

в Рис.4.2.17 Свёрла по своим конструктивным особенностям и назначению подразделяются на спиральные, центровые и специальные. Спиральные свёрла наиболее широко используются для обработки отверстий в сплошном материале и для рассверливания отверстий. Свёрла бывают двух типов с коническим Рис.4.2.17 (а)и цилиндрическим Рис. 4.2.17 (б) хвостовиком. Конический хвостовик имеют свёрла диаметром более 10мм. и крепятся непосредственно в шпинделе сверлильного станка или переходной конической втулке Рис. 4.2.18 (а, б). Свёрла с цилиндрическим хвостовиком крепятся в кулачковом или цанговом патронах Рис. 4.2.18 (в, г). Спиральные свёрла изготавливают в соответствии с отраслевыми стандартами и имеют диаметр от 0, 25 до 80мм. Спиральное сверло имеет рабочую часть состоящую из двух режущих лезвий, расположенных под углом 60-1200, и направляющую цилиндрическую поверхность с винтовыми канавками. Центровые свёрла Рис. 4.2.17 (в) применяются для сверления центровых отверстий в деталях типа тел вращения. Отверстия используются для крепления и центровки заготовки с помощью конусов (центров) закреплённых в шпиндельной головке токарного станка и задней бабке. Специальные свёрла Рис. 4.2.17 (г, д) применяют для сверления глубоких отверстий. Сверла имеют центральный канал (3) (отверстие) через который подаётся охлаждающая жидкость и вымывается стружка из зоны резания.. На Рис.4.2.17 (г) приведена конструкция однолезвийного сверла с напаянной режущей пластиной 1 и двумя направляющими пластинами 2. Сквозные отверстия большого диаметра обрабатывают кольцевыми свёрлами Рис. 4.2.17 (д), на торцах которых закреплены режущие пластины 4, ширина которых больше толщины стенок.

а б в г Рис.4.2.18 Зенкеры предназначены для обработки отверстий в литых и штампованных заготовках, а также для рассверливания предварительно обработанных отверстий. По конструктивным признакам зенкеры бывают цилиндрические Рис.4.2.19 (а), конические Рис.4.2.19 (б). и торцевые Рис.4.2.19 (в).

Рис.4.2.19

В отличие от сверла они имеют три или четыре режущих лезвия. Как и сверло зенкер имеет рабочую зону 6 состоящую из режущей (заборной) части 1 и направляющей части 5. Хвостовик 4 имеет плоскую лапку 3 и связан с рабочей частью шейкой 2. По способу крепления зенкеры подразделяются на цельные, с коническим или цилиндрическим хвостовиком Рис.4.2.19 (а, б) и насадные Рис. 4.2.19 (в). Развёртки предназначены для окончательной обработки отверстий и обеспечивают точность и повышенную чистоту поверхности. В зависимости от формы обрабатываемого отверстия развёртки бывают цилиндрические Рис.4.2.19 (г) и конические Рис.4.2.19 (д), по способу крепления с коническим хвостовиком и насадные Рис.4.2.19 (е). В отличие от зенковок развёртки имеют от 6 до 12 главных режущих лезвий расположенных на режущей, конической, части 7, калибрующая часть 8 служит для центровки развёртки в отверстии и обеспечивает необходимую точность и чистоту поверхности. Метчики предназначены для нарезания внутренних резьб и изготавливают из быстрорежущей стали Р18 Рис.4.2.19(ж). Метчиками нарезают как цилиндрическую, так и коническую резьбу. На внешней поверхности метчика изготовлена резьба с прорезанными продольными пазами для вывода стружки. Рабочая поверхность метчика имеет режущую часть 9 и калибрующую 10. Процесс формирования резьбы осуществляется в основном режущей частью метчика, калибрующая часть производит окончательную доводку резьбы до требуемой чистоты и точности профиля. По своему назначению метчики делятся на гаечные, машинные и ручные.

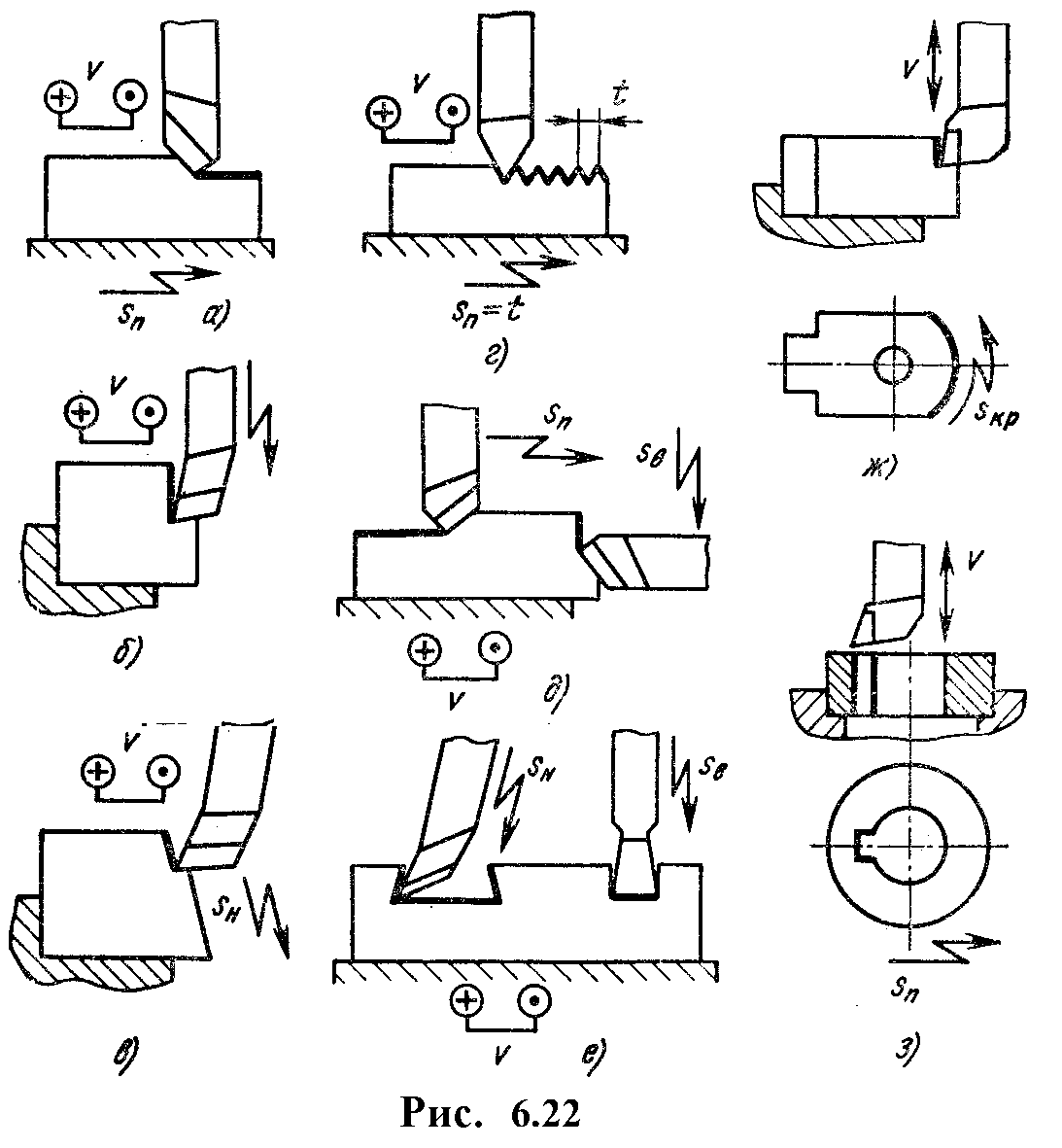

4.2. 5.Обработка на строгальных и долбёжных станках. Обработка заготовок на строгальных и долбёжных станках характеризуется поступательным движением резца или заготовки, главное движение, и дискретным движением подачи в перпендикулярном направлении главному движению. Процесс резания при строгании и долблении прерывистый. Удаление материала с поверхности обрабатываемой заготовки происходит только при прямом (рабочем) ходе резца. При обратном (холостом) ходе резец не совершает процесс резания. В момент врезания в материал заготовки резец испытывает большие динамические нагрузки. Поэтому резцы применяемые для строгания и долбления делают более массивными чем для точения, соответственно и скорости резания значительно меньше. На Рис.4.2.20 приведены схемы процессов строгания и долбления. На рис. 4.2.20 (а) приведена схема строгания на поперечно-строгальном станке. Резец совершает возвратно-поступательное движение V, а заготовка перемещается в поперечном направлении на величину Sп после каждого холостого хода. При обработке на горизонтально-строгальных станках Рис. 4.2.20 (б) заготовка совершает возвратно-поступательное движение V, а инструмент движение подачи Sп.

Рис.4.2.20 В процессе долбления Рис. 4.2.20 (в) резец совершает возвратно-поступательное движение в вертикальной плоскости V, а заготовка движение подачи Sп, в горизонтальном направлении. В зависимости от формы обрабатываемой поверхности используют следующие типы строгальных резцов Рис.4.2.21 проходные (а), подрезные (б), отрезные (в) и фасонные.

Рис.4.2.21

При обработке на долбёжных станках применяют долбёжные резцы проходные (г), прорезные (д) и для шпоночных пазов (е). На Рис.6.22 приведены примеры обработки различных поверхностей на строгальных и долбёжных станках. Обработка на поперечно-строгальных станках горизонтальной, вертикальной и наклонной поверхностей соответственно приведена на рис. 6.22 (а, б, в). Обработка рифления строганием приведена на Рис.6.22 (г). На Рис. 6.22 (д)., при обработке на горизонтально-стогальных станках, приведена схема одновременной обработки горизонтальной и вертикальной плоскостей проходными резцами, а также строгание паза «ласточкин хвост» и призматического паза (е). На Рис. 6.22 (ж) приведена схема долбления внешней цилиндрической плоскости и шпоночного паза в ступице колеса Рис.6.22 (з).

4.2.6. Обработка заготовок на шлифовальных станках. Шлифованием называют процесс обработки заготовок резанием абразивными кругами. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал. С заготовки срезается очень большое число тонких стружек (до 100 млн. за 1 мин). Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что резать не может, но производит работу трения по поверхности резания. Шлифовальные круги работают успешно на очень больших скоростях — до 30 м/с и более. Процесс резания каждым зерном осуществляется почти мгновенно. В зоне резания выделяется большое количество теплоты. Мелкие частицы обрабатываемого материала, сгорая, образуют пучок искр, либо, оплавляются. Абразивные зерна могут также оказывать на заготовку значительное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиги одного слоя атомов относительно другого. Вследствие упруго пластического деформирования материала обработанная поверхность упрочняется. Но этот эффект менее ощутим, чем при обработке металлическим инструментом. Тепловое и силовое воздействия на обработанную поверхность приводят к структурным превращениям, изменениям физико-механических свойств поверхностных слоев обрабатываемого материала. Так образуется дефектный поверхностный слой детали. Для уменьшения тепловых эффектов материал шлифуют при обильной подаче смазочно-охлаждающих жидкостей. Шлифование распространено очень широко. С его помощью можно производить чистовую и отделочную обработку деталей с высокой точностью. Обработке подвергают самые разнообразные материалы, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. В отдельных случаях шлифование по эффективности соперничает с фрезерованием и точением.

|