Удаление отливок

Выбор механизма для удаления отливок из формы зависит от конфигурации отливаемой детали, положения ее в форме и степени механизации технологических процессов. При выборе способа удаления отливки из формы, прежде всего, определяется, в какой полуформе должна остаться отливка после раскрытия формы, сколько потребуется выталкивателей, чтобы предупредить перекос отливки и её повреждение. Для удаления отливок из формы используют выталкиватели. Выталкиватели чаще всего применяются в тех случаях, когда отливка полностью или большей своей частью располагается в одной половинке формы. Выталкиватели изготовляются в виде цилиндрических штырей. В стенке формы в месте прохода выталкивателя делают отверстие по его диаметру. Выталкиватель вставляется в форму заподлицо. Если применяется один выталкиватель, то он должен располагаться в центре сопротивления извлекаемой отливки. Обычно выталкиватели направляются в выступающие части отливки. Для правильной установки выталкивателя и предотвращения его перекоса с наружной стороны формы отливаются приливы, в которых и высверливаются отверстия для выталкивателя. Выталкиватели должны быть так сконструированы и изготовлены, чтобы после удаления отливок они автоматически возвращались в первоначальное положение. Для этого наряду с выталкивателями применяют и контртолкатели. Выталкиватели при их движении в форме должны иметь минимальное трение о стенки и хорошие направляющие, предупреждающие их изгиб и перекос. Выталкиватели изготовляются из чугуна или стали. Пружинные выталкиватели (рис. 1.22, 1.23, 1.24, 1.25, 1.26, 1.27) применяются в вытряхных и створчатых кокилях.

Рис. 1.22. Конструкция пружинного выталкивателя: 1 – выталкиватель; 2 – пружина; 3 – шайба.

Рис. 1.23. Выталкиватель

Рис. 1.24. Пружина

Рис. 1.25. Шайба Рис. 1.26. Отверстие для установки пружинных выталкивателей

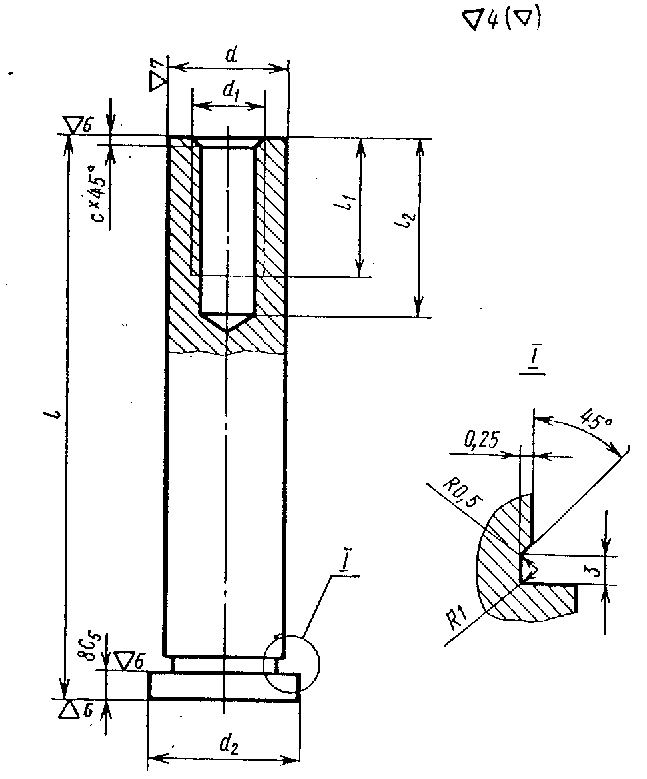

Рис. 1.27. Выталкиватель

Все размеры пружинного выталкивателя можно найти в ГОСТ 16245-70 «Выталкиватели пружинные». Размеры выталкивателя, приведённого на рис. 1.27, можно найти в ГОСТ 16246-70 «Выталкиватели». Система выталкивателей и контрвыталкивателей приведена на рис. 1.28, 1.29, 1.30, 1.31.

Рис. 1.28. Приспособление для выталкивания отливок: 1 – плита выталкивателей; 2 – опорная плита; 3 – контртолкатель; 4 – толкатель; 5 – винт

Рис. 1.29. Плита выталкивателей

Рис. 1.30. Опорная плита

Рис. 1.31. Контроткатель

Все размеры приспособления для выталкивания отливок можно найти в ГОСТ 16247-70 «Приспособления для выталкивания отливок». Выталкиватели – наиболее изнашиваемые детали кокиля. Так как для их замены часто приходится снимать кокиль с машины. Интересным решением являются вынос рабочего торца выталкивателя из зоны контакта с жидким металлом и исключение трения при его работе [11]. Кокиль с таким выталкивателем состоит из поддона, двух боковых плит и металлического стержня (рис. 1.32). После раскрытия боковых плит и подъема стержня отливка, которая защемляется на нем, наталкивается на кольцевой выталкиватель и падает на лоток съемника.

Рис. 1.32. Кокиль с трубчатым выталкивателем

Применяются различные способы крепления выталкивателей к плите. Крепление выталкивателя 1 может производиться планкой 3 (рис. 1.33, а), гайкой 4 (рис. 1.33, б) или резьбовой пробкой 3 (рис. 1.33, в), зажимающей головку выталкивателя 1. Если выталкиватели расположены на большом расстоянии от плиты выталкивателя, то применяются специальные державки 2 (рис. 1.33, в). В державке 2 закреплен выталкиватель 1, другой конец державки при помощи гаек 4 и 5 прикреплен к плите 6. Если по конструктивным соображениям приходится делать выталкиватели большой длины, то предусматривают установку направляющих 6 (рис. 1.33, а и е). Для удаления отливок сложной конфигурации применяется несколько выталкивателей. Если эти выталкиватели действуют одновременно, то все они закрепляются на одной плите. Трубчатые выталкиватели 1 (рис. 1.33, д) укрепляются между прижимными плитками 2, 3, основание стержня 4 укрепляют между плитами 5, 6.

Рис. 1.33. Крепление выталкивателей на плите и их направляющие

В массовом производстве удаление отливок обычно производится автоматически при открывании формы. На рис. 1.34, (а) изображено приспособление, при помощи которого осуществляется автоматическая выбивка отливок из формы.

Рис. 1.34. Механизмы для удаления отливок

В этой конструкции одна половина формы монтируется к неподвижной бабке станка, а другая – на его движущейся каретке. При закрывании подвижная часть формы 15 под действием штока 12 пневматического цилиндра подвигается к неподвижной части 6 формы и запирает ее. Выталкиватель 14 подвижной половины формы крепится к плите 9. С другой стороны плиты 9 крепятся пальцы 10. При открывании формы подвижная ее половина, укрепленная по раме 8, отодвигается по направлению к цилиндру. Пальцы 10 упираются в выступы 11 станины и останавливают плиту 9. Половина формы 15 продолжает свое движение, и выталкиватели 14 выходят из своих гнезд, выталкивая отливку. При открывании формы пружина 13 сжимается, при закрывании разжимается и отодвигает плиту 9, в результате чего концы выталкивателя 14 занимают первоначальное положение, заподлицо с гнездом формы. Действие выталкивателя в неподвижной половине формы 6 осуществляется несколько иначе. Выталкиватель 5 укрепляется на плите 3. На этой же плите монтируются пальцы 4, концы которых проходят через стенку формы вне гнезда отливки. При открывании формы задерживаемая гайкой 1 пружина 2 разжимается, отодвигая раму вместе с выталкивателями, которые удаляют отливку. Пружинные приводы недостаточно надежны и не всегда обеспечивают бесперебойное удаления отливок. На рис. 1.34 (б) изображена несколько другая схема движения выталкивателей. Здесь в неподвижной части формы 1 выталкиватели действуют так же, как и в приспособлении, показанном на рис. 1.34 (а). В неподвижной же части формы действие выталкивателей усилено. При открывании формы 1 выступами 2 рамы 3 отодвигается планка 4, соединенная плитой 5, на которой укреплены выталкиватели 6. Возвратное движение выталкивателя производится при помощи тех же выступов, которые при обратном движении встречают шайбы 7 и отодвигают планки 4 в первоначальное положение. Обратное движение выталкивателя можно осуществить пружинами так же, как это делается для подвижной половины формы. Основной недостаток действия выталкивателя приведенной схемы заключается в затруднении обслуживания формы, так как планки 4 располагаются на средней её части. На рис. 1.34 (в) изображена схема устройства выталкивателя, не имеющая недостатков предыдущей конструкции. Здесь выступ 1 подвижной части формы 2 располагается внизу. Этот выступ отодвигает планку 3 и связанный с ней рычаг 4. Конец планки укреплен шарниром на раме формы 5. Рычажная система отодвигает плиту 6 с выталкивателями 8. Обратное движение плиты с выталкивателями производится пружиной 7 так же, как это изображено на рис. 1.34 (а). Для отрыва отливки от формы применяются мультипликаторы (рис. 1.34, г). Сжатый воздух из сети поступает по каналу 1 в камеру 2, где создает повышенное давление и поднимает резиновую про кладку 3, а вместе с ней и перемещает выталкиватель 4.

|