Верхняя литниковая система

Верхняя литниковая система обеспечивает хорошую заполняемость при кратчайшем пути металла до формы, создаёт наиболее благоприятные условия для последовательной направленной кристаллизации отливки снизу к прибылям, не вызывает развития местных перегревов формы и связанных с этим дефектов. Она наиболее проста по выполнению, легко удаляется при обрубке литья и требует наименьшего по сравнению с другими типами литниковых систем расхода металла за счёт уменьшения размеров прибылей. Основной недостаток этого типа систем – каскадный сброс расплава в форму, приводящий к его интенсивному перемешиванию и окислению, захвату воздуха, образованию пены и её замешиванию внутрь отливки. Кроме того, верхняя литниковая система создаёт опасность размыва формы и стержней падающим с большой высоты потоком металла. Поэтому верхнюю литниковую систему обычно используют для небольших по высоте алюминиевых отливок. Определяем время заливки

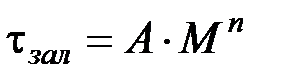

где А и n – постоянные величины, числовые значения которых находим по табл. 1.9; М – масса отливки, г. Таблица 1.9 Значения постоянных в формуле (1.1)

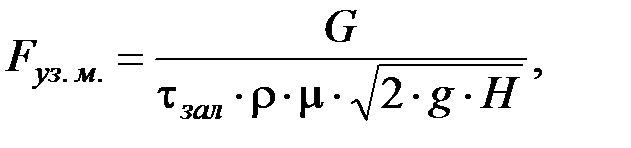

При заливке сверху вниз, узким место считается питатель. Определяем площадь узкого места

где G – масса отливки вместе с массой литниковой системы, кг; определяется по формуле (1.3);

g – ускорение свободного падения, см/с; Н – напор металла, см;

где n – количество отливок, шт. Определим геометрические параметры питателя. Для этого примем следующее соотношение:

где

Определим длину питателя h, см

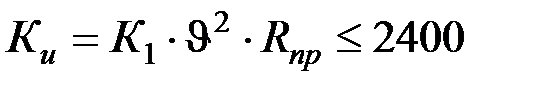

Сделаем проверку по критерию бездефектного (идеального) заполнения Ки [5], который учитывает комплекс характеристик сплава и параметров взаимодействия струи расплава с поверхностью формы.

где

где g – ускорение свободного падения, см/с; Н – напор металла, см;

где Fст – площадь стояка, см2. Для определения площади стояка Fст, см2 примем следующее соотношение

6.2. Пример расчёта верхней системы

Для отливки «крышка верхняя» применим верхнюю литниковую систему, так как вся отливка расположена в поддоне. Определяем время заливки

Так как отливка «крышка верхняя» заливается сверху вниз, то узким место необходимо считать питатель. Определим массу отливок вместе с литниковой системой по формуле (1.3)

Определяем площадь узкого места

Определим геометрические параметры питателя. Высота питателя будет равна Длина питателя h определяется по формуле (1.5)

По формуле (1.6) сделаем проверку по критерию бездефектного (идеального) заполнения Ки, который учитывает комплекс характеристик сплава и параметров взаимодействия струи расплава с поверхностью формы. Для этого по формуле (1.8) определим приведённый радиус струи

По формуле (1.7) определим скорость струи

Тогда

Определим площадь стояка из соотношения (1.9)

При верхней литниковой системе ухудшаются условия задержания шлака, происходит интенсивное перемешивание расплава, образование пены и её замешивание в отливку. Для устранения этих недостатков стояк имеет сложную конфигурацию, которая позволяет улучшить отшлаковывание и уменьшить скорость расплава. Для торможения скорости потока расплава и лучшего отшлаковывания в конструкции литниковой системы применяют сетки из стекловолокна. Сетки являются дополнительным сопротивлением потоку расплава и способствуют задержанию крупных шлаковых включений и окисных плён.

|

, с

, с (1.1)

(1.1) , см2

, см2 (1.2)

(1.2) – плотность сплава, г/см3;

– плотность сплава, г/см3; – коэффициент расхода литниковой системы;

– коэффициент расхода литниковой системы; , (1.3)

, (1.3) , (1.4)

, (1.4) – высота питателя, см;

– высота питателя, см; – толщина стенки, к которой подведён питатель, см;

– толщина стенки, к которой подведён питатель, см; . (1.5)

. (1.5) , (1.6)

, (1.6) – коэффициент, учитывающий влияние характеристик сплава, входящих в критерии Рейнольдса (Re) и Вебера (We), а также физико-механические свойства окисной плены и шероховатость поверхности формы:

– коэффициент, учитывающий влияние характеристик сплава, входящих в критерии Рейнольдса (Re) и Вебера (We), а также физико-механические свойства окисной плены и шероховатость поверхности формы:  – скорость струи, см/с; определяется по формуле (1.7);

– скорость струи, см/с; определяется по формуле (1.7); – приведённый радиус струи, см; определяется по формуле (1.8).

– приведённый радиус струи, см; определяется по формуле (1.8). , (1.7)

, (1.7) – коэффициент расхода литниковой системы;

– коэффициент расхода литниковой системы; , (1.8)

, (1.8) . (1.9)

. (1.9) по формуле (1.1)

по формуле (1.1)

по формуле (1.2)

по формуле (1.2)