Основы электронного документооборота

Выбор режущего инструмента и приспособлений для операции 080 Комплексная на обрабатывающем центре с ЧПУ представлен в таблице 1.18. Таблица 1.18 Выбор режущего инструмента и приспособлений на 080 операции

Продолжение таблицы 1.18

1.16 Выбор контрольно-измерительного инструмента

Выбор контрольно-измерительного инструмента представлен в таблице 1.19. Таблица 1.19 Выбор контрольно-измерительного инструмента

1.17 Выбор смазочно-охлаждающей жидкости

Выбор смазочно-охлаждающей жидкости представлен в таблице 1.20. Таблица 1.20 Выбор смазочно-охлаждающей жидкости

1.18 Операционный технологический процесс детали «Водило 4-го ряда»

005 Заготовительная. Заготовка молотовая штамповка. 010 Транспортирование. Транспортировать деталь из заготовительного цеха на участок обработки. 015 Контроль. Предлагается ввести хотя бы регулярный выборочный контроль геометрических параметров заготовки, помимо уже проводимого контроля сопроводительной документации. Это, безусловно, удорожит процесс, но, с другой стороны, необходимо, так как позволит выявлять брак на начальной стадии изготовления и улучшить организацию производства. 020 Комплексная на обрабатывающем центре с ЧПУ. Оборудование: Токарный центр Tos Turn 75 Приспособление: Установочно-зажимной патрон Установ А Позиция I 1. Обточить поверхности 2,1,8 последовательно по программе. Позиция II 1. Сверлить отверстие 32 по программе. Позиция III 1. Рассверлить отверстие 32 по программе. Позиция IV 1. Расточить поверхности 4, 3, 32 последовательно по программе Позиция V 1. Расточить отверстие 32 по программе. Позиция VI 1. Центровать 4 отверстия 33,последовательно по программе. Позиция VII 1. Сверлить отверстие 4 отверстия 33,последовательно по программе. Позиция VIII 1. Расточить 4 отверстия 33, последовательно по программе. А. Переустановить и закрепить деталь в контршпиндель. Приспособление для многоцелевого станка специальное Установ Б Позиция I 1. Обточить поверхности 24,25,13 последовательно по программе. Позиция II 1. Обточить поверхность 39 по программе. Позиция III 1. Обточить канавку с подрезкой торца 12 последовательно по программе. Позиция IV 1. Обточить поверхность 26 с подрезкой торца 12 последовательно по программе Позиция V 1. Обточить поверхность 13 по программе. Е. Раскрепить и снять деталь. 025 Вертикально-фрезерная.

Оборудование: Вертикально-фрезерный ГФ 1205-С-НЗ Приспособление: Приспособление фрезерное 151001.2012.396818.572 А. Установить и закрепить деталь 1. Фрезеровать паз 1, выдерживая размеры 2,3,4 Б. Повернуть стол на угол 90° три раза. 2. Повторить переход 1 три раза. В. Раскрепить и снять деталь.

030 Слесарная. 035 Промывка. 040 Контроль. Контролировать размеры, полученные на предшествующих операциях. 045 Транспортирование. Транспортировать деталь в цех термической обработки. 050 Термическая обработка (улучшение). 055 Транспортирование. Транспортировать деталь из цеха термообработки на участок обработки. 060 Контроль. Проверить сопроводительную документацию и наличие клейм.

065 Горизонтально-протяжная. Оборудование: Горизонтально-протяжной 7А524 Приспособление: Планшайба, ромбический палец А. Установить деталь на протяжку 151001.2012.392349.572 1. Протянуть шлицевое отверстие, выдерживая размеры 1, 2, 3. Б. Снять деталь 070 Промывка. 075 Слесарная.

080 Комплексная на обрабатывающем центре с ЧПУ.

Оборудование: Токарный центр Tos Turn 75 Приспособление: Приспособление для многоцелевого станка специальное 151001.2012.396818.572 Установ А Позиция I 1. Обточить поверхности 2, 1, 4, 8, 41, 39 последовательно по программе Позиция II 1. Расточить поверхности 21, 5, 19 последовательно по программе Позиция III 1. Расточить канавку 6, по программе Позиция IV 1. Фрезеровать 6 контуров, последовательно по программе Позиция V 1. Сверлить 4 отверстия 36,последовательно по программе Позиция VI 1. Сверлить 4 отверстия 29 последовательно по программе предварительно Позиция VII 1. Сверлить 4 отверстие 29 последовательно по программе окончательно Позиция VIII 1. Расточить 4 отверстия 33 последовательно по программе

Позиция IX 1. Расточить 4 отверстия 33 последовательно по программе окончательно Позиция X 1. Сверлить 4 отверстия 28,последовательно по программе 2. Сверлить 4 отверстия 42, последовательно по программе Позиция XI 1. Нарезать резьбу в 4-х отверстиях 28 последовательно по программе 2. Нарезать резьбу в 4-х отверстиях 42 последовательно по программе А. Переустановить и закрепить деталь в контршпиндель. Приспособление для многоцелевого станка специальное

Установ Б Позиция I 1. Обточить поверхности 22, 24, 25, 18 последовательно по программе Позиция II 1. Расточить поверхности 27, 26, 15, 14 последовательно по программе Позиция III 1. Расточить поверхность 13, подрезать торец 15 последовательно по программе Позиция IV 1. Обточить поверхность 13 по программе Позиция V 1. Обточить поверхность 13, 17 последовательно по программе

Позиция VI А. Повернуть деталь на угол 18°. 1. Сверлить отверстие 44 по программе

Б. Раскрепить и снять деталь

085 Промывка. 090 Контроль. 095 Транспортирование. Транспортировать деталь на участок нанесения покрытий. 100 Оксидофосфатирование.

1.23 Расчет технологических норм времени

1.23.1 Расчет технологических норм времени на операции 020 Комплексная на обрабатывающем центре с ЧПУ. Время цикла автоматической работы станка по программе

где:

i =1,2, …, n – число технологических участков обработки.

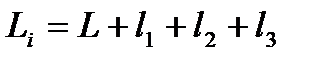

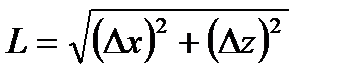

где: L – длина пути (или траектории), проходимого инструментом в направлении подачи, мм;

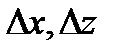

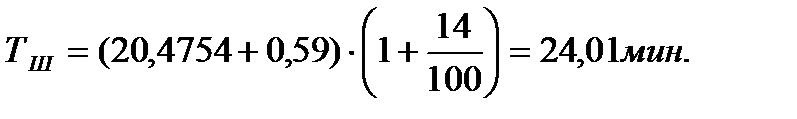

где: Окончательно время цикла автоматической работы станка по программе на операции 020 (расчеты приведены в таблицах …….) равно: Тц.а.=17,67+2,8054=20,4754 мин. Определение нормы штучного времени. Норму штучного времени определяют по формуле:

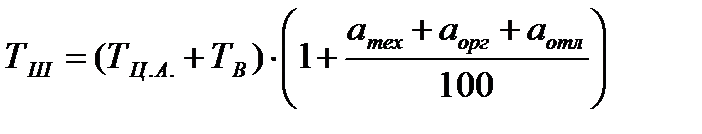

Вспомогательное время складывается:

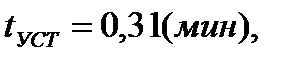

Вспомогательное время на установку и снятие детали [32, карта 3, лист 1, с. 52, поз. 7, инд. е]: Вспомогательное время, связанное с операцией

Вспомогательное время на контрольные измерения Суммарное вспомогательное время составит:

Время на организационное и техническое обслуживание рабочего места, отдых и личные потребности приведено в процентах от оперативного времени [32, карта 16, с. 90, поз.39]: Окончательно норма штучного времени равна:

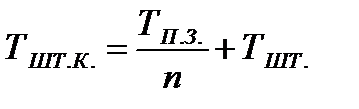

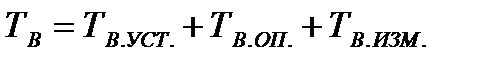

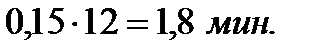

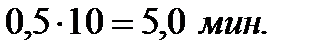

Подготовительно-заключительное время складывается из: 1. организационной подготовки; 2. времени на наладку станка, приспособлений, инструмента, программных устройств. Время организационной подготовки включает в себя: 1. получить наряд, чертеж, тех. документацию, режущий и вспомогательный инструмент, контрольно-измерительный инструмент – 9 мин. [32, карта 21, с. 96, поз. 2, инд. а]; 2. ознакомление с работой, чертежом, тех. документацией – 2 мин. [32, карта 21, с. 96, поз. 3, инд. а]; 3. инструктаж мастера – 2 мин. [32, карта 21, с. 96, поз. 4, инд. а]. Вторая часть подготовительно-заключительного времени состоит из: 1. установить исходные режимы работы станка. Время на одно измерение – 0,15 мин. [32, карта 21, с. 96, поз. 13, инд. а] 2. установить режущий инструмент. время на один инструмент – 0,5 мин. [32, карта 21, с. 97, поз. 25, инд. а] 3. ввести программу в память системы с ЧПУ с программоносителя – 1 мин. [32, карта 21, с. 97, поз. 29, инд. а]; 4. установить исходные координаты Х и Z (настроить нулевое положение) - 2 мин. [32, карта 21, с. 97, поз. 33, инд. а]; Итого: При серийном производстве определяется штучно-калькуляционное время. Оно определяется по формуле:

где: n – партия обрабатываемых деталей, рассчитанная ранее вначале пояснительной записки: n =40 шт.

1.23.2 Расчет технологических норм времени на операции 025 Вертикально-фрезерная

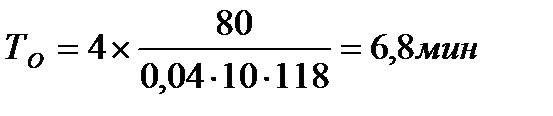

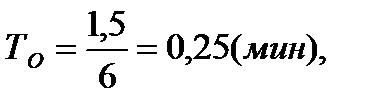

Основное время работы оборудования при фрезеровании пазов определяется по формуле:

Sz – подача на зуб, мм/зуб; z – количество зубьев, шт; n – частота вращения шпинделя, об/мин;

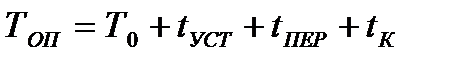

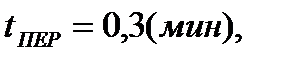

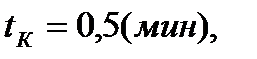

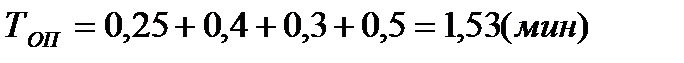

Операционное время складывается из основного время работы оборудования на операции, времени на установку и снятия детали, переворота детали и контроля отфрезерованных пазов:

Время на обслуживание рабочего места определяется в процентном отношении от операционного времени:

Норма штучного времени определяется, как сумма операционного времени и времени на обслуживание рабочего места:

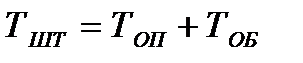

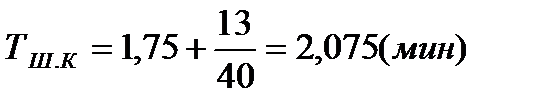

При серийном производстве определяется штучно-калькуляционное время.

где: ТПЗ =22,5– подготовительно-заключительное время на фрезерной операции. n – партия обрабатываемых деталей, рассчитанная ранее вначале пояснительной записки: n =40 шт.

1.23.3 Расчет технологических норм времени на операции 065 Горизонтально-протяжная

v – скорость резания;

Операционное время складывается из основного время работы оборудования на операции, времени на установку и снятия детали, переворота детали и контроля отфрезерованных пазов:

Время на обслуживание рабочего места определяется в процентном отношении от операционного времени:

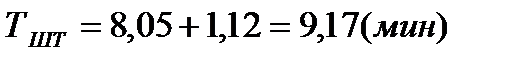

Норма штучного времени определяется, как сумма операционного времени и времени на обслуживание рабочего места:

При серийном производстве определяется штучно-калькуляционное время.

где: ТПЗ =13 мин – подготовительно-заключительное время на протяжной операции. n – партия обрабатываемых деталей, рассчитанная ранее вначале пояснительной записки: n =40 шт.

Основы электронного документооборота Продолжительность: 4 часа. Цель: Ознакомление с основами документооборота. Результат обучения: После успешного завершения занятия пользователь должен: · Уметь форматировать электронные документы. · Уметь создавать и работать с главным документом. · Уметь корректировать документы. · Уметь организовать совместную работу с базами данных. Используемые программы:

|

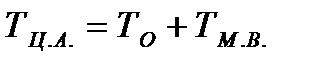

складывается из основного времени автоматической работы станка

складывается из основного времени автоматической работы станка  и машинно-вспомогательного времени

и машинно-вспомогательного времени  , т.е.

, т.е.

,

, - длина пути, проходимого инструментом в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм;

- длина пути, проходимого инструментом в направлении подачи при обработке i-го технологического участка (с учетом врезания и перебега), мм; - минутная подача на данном участке, мм/ мин;

- минутная подача на данном участке, мм/ мин; ,

, - длина подвода, врезания и перебега инструмента, мм;

- длина подвода, врезания и перебега инструмента, мм; ,

, - приращения соответствующих координат на данном участке обработки.

- приращения соответствующих координат на данном участке обработки.

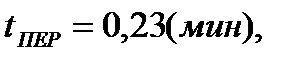

включает в себя время на включение и выключение станка, проверку возврата инструмента в заданную точку после обработки, установку и снятие щитка, предохраняющего от разбрызгивания эмульсии [32, карта 14, с. 79, поз. 4,6, инд. е]:

включает в себя время на включение и выключение станка, проверку возврата инструмента в заданную точку после обработки, установку и снятие щитка, предохраняющего от разбрызгивания эмульсии [32, карта 14, с. 79, поз. 4,6, инд. е]:

[32, карта 15, с. 86, поз. 188]:

[32, карта 15, с. 86, поз. 188]:

.

.

;

; ;

;