Тема 12. Назначение и основные параметры

По своему назначению гидравлическая аппаратура подразделяется на направляющую и регулирующую. Направляющая гидроаппаратура предназначена для изменения направления потока жидкости путем полного открытия или полного закрытия проходных отверстий. С помощью направляющей гидроаппаратуры осуществляется рабочий и холостой ходы гидродвигателей и их остановы. К направляющей гидроаппаратуре относятся: гидрораспределители, обратные клапаны, гидрозамки, гидроклапаны последовательности, гидроклапаны выдержки времени, блоки сервоуправления, логические гидроклапаны (ИЛИ; И). Основными параметрами направляющей гидроаппаратуры являются номинальное давление Рном, номинальный QHOM и условный проход Dy. Стандартные значения условных проходов приведены в табл. 16. Упрощенное обозначение направляющей гидроаппаратуры дано на плакатах.

Гидрораспределители предназначены для изменения направления движения потока жидкости с целью обеспечения включения реверса и остановки гидродвигателей. По гидравлической схеме распределители Рисунок 28 – Схемы обеспечения возвратно-поворотного движения: а – кривошипно-шатунный поворотный цилиндр; б – гидроцилиндр с шатунным поворотным устройством; в – гидроцилиндры с цепным поворотом колонки; г – двухпоршневой цилиндр с зубчатой рейкой. являются самыми сложными гидроаппаратами, но принцип действия их весьма прост. Он основан на соединении одной полости гидродвигателя с напорной линией насоса и одновременным соединением другой полости со сливной линией и гидробаком. Распределители классифицируются по разным признакам: 1. По типу подвижного элемента: - золотниковые; - крановые, - клапанные. Наибольшее распространение на самоходных машинах получили золотниковые распределители с цилиндрическим золотником. Принцип действия таких распределителей основан на последовательном открытии и закрытии проходных каналов поясками золотника при его относительном перемещении. В крановых распределителях переключающим элементом служит круглый золотник (пробка) с отверстиями или пазами, при повороте которого вокруг своей оси происходит соединение или разделение каналов между собой. 2. По количеству положений золотника: - двухпозиционные; - трехпозиционные; - четырехпозиционные.

Рисунок 29 – Схемы распределителей: а – двухпозиционные; б – трехпозиционные; в – четырехпозиционные.

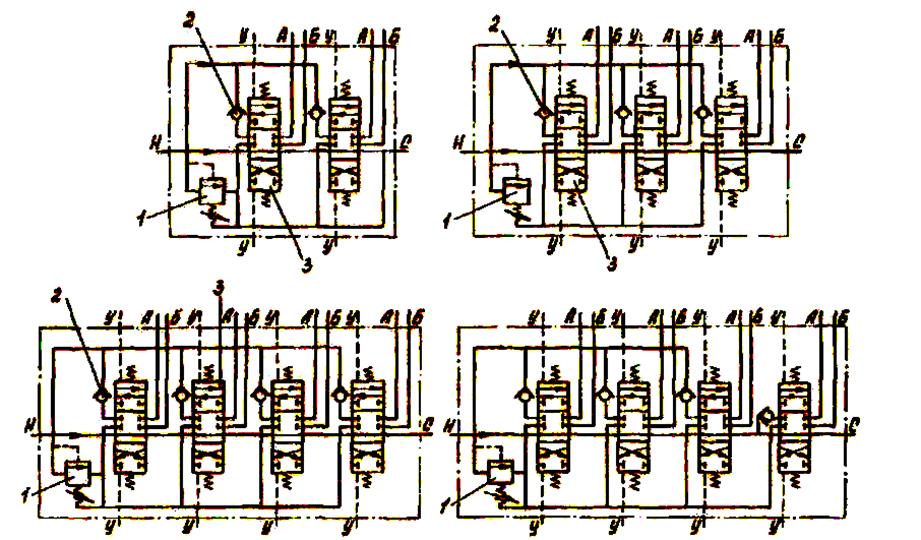

На рис. 29 представлены схемы распределителей с различным числом позиций без указания способа переключения золотника. Двухпозиционные (рис. 29, а) золотниковые распределители применяются для управления гидроцилиндрами одностороннего действия или блокировки (запирания) жидкости в системах гидроавтоматики. Трехпозиционные (рис. 29, б) имеют наибольшее распространение и предназначены для управления гидроцилиндрами двухстороннего действия или гидромоторами. Золотник имеет три положения, соответствующие операциям: подъем, нейтральное положение, отпускание. При нейтральном положении поток жидкости направляется от насоса в гидробак, а поршневая и штоковая полости гидроцилиндра заперты. В этом случае рабочее оборудование машины зафиксировано в одном положении. В операциях «подъем» или «опускание» надо мысленно перенести соответствующую позицию золотника в нейтральное положение, и стрелки покажут направление потока жидкости от насоса или на слив. Четырехпозиционные (рис. 29, в) распределители имеют кроме трех вышеуказанных положений четвертое, так называемое плавающее положение. В плавающем положении обе полости гидроцилиндра (или гидромотора) соединены со сливной линией. В этом случае шток гидроцилиндра (вал гидромотора) не передают нагрузку. Плавающее положение необходимо при буксировании колесных машин, имеющих гидравлический привод механизма хода и в других случаях. Например, в гидроприводе бульдозера отвал управляется четырехпозиционным распределителем. При движении назад оператор включает плавающее положение, и отвал свободно копирует поверхность, заравнивая грунт. Кроме того, при плавающем положении разгружен гидропривод, так как все гидролинии соединены с гидробаком. 3. По числу подводящих и отводящих гидролиний: - трехлинейные; - четырехлинейные. В зависимости от количества гидролиний и числа позиций распределители обозначаются следующим образом: 3/2-трехлинейный (трехходовой) и двухпозиционные; 4/3-четырехлинейный (четырехходовой) и трехпозиционный и т. д. 4. По способу управления: - ручным управлением; - механическим управлением; - электрическим управлением; - электрогидравлическим управлением; - гидравлическим управлением. На плакатах (позиция 1 и 2) показаны схемы распределителей с различными способами управления. Наиболее распространенными на самоходных машинах являются распределители с ручным управлением. Они более просты по конструкции и не требуют создания на машине дополнительной системы управления (электрической или гидравлической). Распределители с ручным управлением применяются в гидроприводах машин малой и средней мощности, где для переключения золотника не требуется значительных усилий. Эти распределители иногда имеют одно или два фиксированных положения рычага. Следует отметить, что распределители с ручным управлением, обладая простой конструкцией и доступностью в управлении, имеют ряд существенных недостатков. Во-первых, большие усилия (до 30 Н) на переключение рычагов и угол размаха (до 20°) повышают утомляемость оператора. Если учесть, что оператор, например, экскаватора за смену переключает рычаги до 8 тыс. раз, то этот недостаток выглядит более остро. Во-вторых, усложняется гидравлическая система, так как сливную и напорную линии гидродвигателя необходимо подводить ближе к кабине оператора, туда, где размещен распределитель. Этот недостаток особенно проявляется в разветвленных гидросистемах и на машинах, где гидродвигатели удалены на значительные расстояния. В-третьих, такие распределители не позволяют автоматизировать, хотя бы частично, управление гидроприводом машины. Поэтому во многих случаях распределители с ручным управлением вытесняются распределителями с электрическим, электрогидравлическим и гидравлическим управлением (автогрейдеры, одноковшовые универсальные экскаваторы пятой и шестой размерных групп и др.). Распределители с механическим управлением на самоходных машинах используются крайне редко в связи с техническими сложностями создания механических систем управления. Они могут быть применены в гидросистемах со строго поочередным включением гидродвигателей и их близким расположением на машине. Распределители с электрическим управлением получают в последнее время все более широкое распространение. Они лишены недостатков, присущих распределителям с ручным управлением, но могут быть применены в маломощных гидроприводах с малыми потоками жидкости. Последнее объясняется тем, что на переключение золотников большого диаметра требуются огромные осевые усилия, которые создать электромагнитом размерами, соизмеримыми с корпусом распределителя, невозможно. Этот недостаток позволяют устранить распределители с электрогидравлическим управлением (см. плакаты). Принцип действия их заключается в следующем. Электромагнитом осуществляют переключение малого золотника, который из специальной линии управления попеременно подает жидкость в торцевые полости главного золотника. Таким образом, переключение главного золотника происходит за счет давления жидкости в линии управления, которое обычно выбирается равным 0,4—0,6 МПа. Такие распределители нашли применение на автогрейдерах, скреперах с ковшом вместимостью 10 м3 и других машинах. Распределители с гидравлическим управлением используются в мощных двухпоточных гидроприводах с большим количеством включений в течение рабочего цикла. Такие распределители применяются на экскаваторах пятой и шестой размерных групп. Принцип действия этих распределителей заключается в том, что блок управления, переключаемый вручную, направляет поток жидкости из линии управления в торцевые полости золотников. За счет этого значительно облегчается управление гидроприводом машины и снижается утомляемость оператора. 5. По виду схемы соединения золотников: - параллельная; - последовательная; - индивидуальная. При параллельной схеме (рис. 30, а) поток жидкости от насоса Н может быть подан одновременно на несколько гидродвигателей (А, Б), причем объем жидкости в каждый из этих гидродвигателей делится обратно пропорционально их внешней нагрузке. Таких распределителей большинство. При последовательной схеме (рис. 30, б) соединения золотников несколько гидродвигателей также могут быть включены одновременно. Однако в этом случае весь поток жидкости от насоса Н поступает в рабочую полость первого гидродвигателя (А), а из его сливной полости (Б) в рабочую полость второго гидродвигателя (А) и т. д. Сливная полость последнего включенного гидродвигателя соединяется со сливом. Недостатком такой схемы включения гидродвигателей является снижение полезного усилия на выходном звене, а положительным - равные скорости всех включенных гидродвигателей. При индивидуальной схеме (рис. 30, в) соединения золотников поток рабочей жидкости от насоса Н поступает только к одному гидродвигателю (А), а из его сливной полости (Б) направляется в сливную линию и гидробак. Причем при одновременном включении золотников поток жидкости поступает к тому гидродвигатслю, золотник управления которым находится ближе к напорной секции. Такой режим работы обеспечивает промежуточная секция, расположенная между рабочими секциями распределителя. 6. По конструкции корпуса: - моноблочные; - секционные. К моноблочным распределителям относятся такие, в которых золотники разметены о одном литом корпусе. Преимущества моноблочных распределителей состоят в том, что они более компактны, имеют меньшую массу и меньший объем механической обработки корпуса. Однако эти распределители имеют два существенных недостатка. Во-первых, при изготовлении чугунных отливок из-за сложности корпуса возникает много брака. Во-вторых, эти распределители рассчитаны на управление тремя пли четырьмя гидродвигателями, а если возникает необходимость управления большим количеством гидродвигателей, то используют

Рисунок 30 – Гидравлические схемы соединения золотника в гидрораспределителях: а – параллельная; б – последовательная; в – индивидуальная.

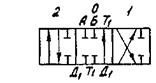

два распределителя, что усложняет гидравлическую схему машины. Секционные распределители не имеют этих недостатков, корпуса секций их просты и не приводят к литейному браку. Кроме того, в зависимости от гидравлической схемы машины можно набирать любое число (но не более 8) секций в один блок. У секционных рапределителей также есть недостатки. Они требуют большого объема маханической обработки (фрезерование и шлифование каждой секции с двух сторон), а масса их больше на 20—30%. так как каждая секция имеет стенки с двух сторон, чтобы не деформировался и не разрушался корпус, в то время как моноблочные распределители между золотниками имеют одну общую перегородку. Ниже приведены гидравлические схемы и технические характеристики унифицированных распределителей, серийно выпускаемых промышленностью. По этим параметрам при выполнении курсовой работы, курсового или дипломного проекта студенту необходимо подобрать требуемый типоразмер распределителя. Следует отметить, что некоторыми предприятиями, выпускающими гидрофицированные машины, производятся и другие распределители, которые не указаны в данном учебном пособии. Как указывалось выше, по конструктивным признакам различают секционные и моноблочные распределители. Секционные распределители состоят из набора унифицированных напорных, рабочих промежуточных и сливных секций. В напорной секции встроены предохранительный и обратный клапаны. Предохранительный клапан предназначен для ограничения давления в гидросистеме, а обратный - для исключения противотока жидкости и, как следствие, гидравлического удара в гидродвигателях, находящихся под нагрузкой в период включения золотника. Для самоходных машин промышленностью выпускаются специальные распределители на давление 16 и 20 МПа с диаметром золотника 20, 25 и 32 мм. Эти распределители имеют одинаковое конструктивное исполнение и гидравлические схемы секций. В табл. 20 и 21 даны технические характеристики секционных распределителей с ручным управлением, а в табл. 22 - условные обозначения и область применения унифицированных секции. При составлении гидравлической схемы машины секционный распределитель набирают из напорной, сливной, промежуточных и нескольких рабочих секций в соответствии с количеством гидродвигателей. Число позиций рабочей секции выбирают в зависимости от ее назначения на машине. Например, для управления гидроцилиндрами одноковшового экскаватора достаточно трехпозиционных секций, а для управления гидромоторами землеройных машин непрерывного действия необходима четырехпозиционная секция. Имеются специальные секции (см. табл. 22, м, н и т. д.), в которых одновременно с подачей основного потока жидкости к гидродвигателю привода рабочего оборудования вспомогательный золотник полает жидкость из линии управления в гидродвигатель тормозного устройства или устройства блокировки рессор. На рис. 31 приведено условное графическое изображение секций, а на рис. 32 дан пример составления секционного распределителя для управления тремя гидродвигателями, один из которых имеет коробку вторичных предохранительных клапанов и вспомогательный золотник для управления гидротормозами. Промышленностью выпускаются специальные секционные распределители на Рном = 20 МПа. Их техническая характеристика приведена в табл. 23.

Рисунок 31 – Схемы основных секций распределителей: Н – напорная линия; П – переливная линия; С, С1, С2 – основные сливные линии; С3 – сливная линия предохранительного клапана; У – линия управления; А и Б – рабочие отводы.

Рисунок 31 – Продолжение.

Рисунок 31 – Окончание.

Рисунок 32 – Гидравлическая схема секционного распределителя типа РС: 1 – напорная секция; 2 – предохранительный клапан; 3 – обратный клапан; 4 – рабочие секции; 5 – промежуточная секция; 6 – блок вторичных предохранительных клапанов; 7 – сливная секция; 8 – золотник управления. Таблица 20 – Технические характеристики секционных распределителей на Рном=20 МПа.

Таблица 21 – Технические характеристики секционных распределителей на Рном=25 МПа.

Продолжение таблицы 21

Таблица 22 – Схемы нормализованных секций распределителей.

Продолжение таблицы 22

Заводы-изготовители гидрораспределителей по заказам предприятий, выпускающих гидрофицированные машины, комплектуют распределители требуемым количеством, схемами секций и поставляют их в собранном виде.

Таблица 23 – Техническая характеристика распределителей типа РС.25.20.

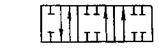

Кроме секционных распределителей с ручным управлением серийно выпускаются секционные распределители с электрическим (электромагнитным) управлением. Количество рабочих секций в них может быть не более 7. На рис. 33 приведено условное графическое изображение этих распределителей, а в табл. 24 - основные технические характеристики.

Рисунок 33 – Гидравлическая схема распределителя с электрическим управлением: 1 – электромагнит; 2 – золотник.

Таблица 24 – Техническая характеристика распределителей типа У 7510.

Моноблочные распределители состоят из литого блока с размещенными в нем параллельно друг другу золотниками и предохранительным клапаном. Они выпускаются двух модификаций на Рном 14 (16) и 32 МПа. Распределители на Рном 14 и 16 МПа используются в гидроприводах с шестеренными насосами на сельскохозяйственных, лесозаготовительных, дорожных машинах различного технологического назначения, а распределители на Рном 32 МПа применяются на одноковшовых универсальных экскаваторах пятой и шестой размерных групп и ряде других машин, в которых установлены аксиально-поршневые регулируемые насосы. В табл. 25 приведены условные обозначения моноблочных распределителей на Рном = 32 МПа. Условное обозначение можно рассмотреть на примере распределителя ГГ432.К-32. Первые две буквы показывают, что гидрораспределитель имеет гидравлический способ управления, цифра 4 определяет количество золотников в распределителе, следующие две цифры соответствуют условному проходу, буква К обозначает комбинированную схему включения потребителей, а цифра после нее соответствует давлению настройки предохранительного клапана в МПа. Технические характеристики распределителей на Рном = 32 МПа приведены в табл. 26, а их графическое изображение показано на рис. 34. Кроме того, условное графическое обозначение отдельных секций и характеристика конструктивного исполнения приведены в табл. 27. Конструкторскими бюро России разработаны моноблочные распределители с ручным, механическим, электрическим и электрогидравлическим управлением, но промышленностью выпускаются только распределители с ручным и гидравлическим управлением. Гидравлические системы с гидравлически управляемыми моноблочными распределителями комплектуются специализированными блоками дистанционного управления золотниками, которые в зависимости от положения рычага направляют поток жидкости из линии управления в торцовые полости золотников. Таблица 25 – Условные обозначения моноблочных распределителей на Рном = 32 МПа.

Таблица 26 – Технические характеристики моноблочных распределителей типа ГГ на Рном = 32 МПа.

Рисунок 34 - Гидравлические схемы двух-, трех- и четырехзолотниковых моноблочных распределителей на Рном-32 МПа: 1 - предохранительный.клапан; 2 - обратный клапан; 3 - золотники распределителя; У - линия управления; Н – напорная линия; С - сливная линия; А, Б - рабочие отводы. Таблица 27 – Схемы исполнения золотников.

Условные обозначения: 0 - нейтральная позиция; 1 - 1-я рабочая позиция (управляющее давление подается в длинную крышку); 2

- 2-я рабочая позиция (управляющее давление подается в короткую крышку).

Рисунок 35 – Гидравлическая схема моноблочных распределителей на Рном = 16 МПа: 1 – предохранительный клапан; 2 – переливной клапан; 3 – золотники; А, Б – рабочие отводы.

Распределители на Рном 14 и 16 МПа выпускаются только с ручным управлением. Условное графическое изображение этих распределителей показано на рис. 35, а технические характеристики приведены в табл. 28.

Таблица 28 – Технические характеристики моноблочных распределителей.

Тема 13. Обратные клапаны предназначены для пропускания потока жидкости в одном направлении и запирания его в обратном направлении. Применяются они в двух исполнениях: простые и регулируемые (рис. 76).

Рисунок 36 - Обозначение обратного клапана на чертеже: а - простого; б - регулируемого.

Простые обратные клапаны имеют нерегулируемую пружину, что обеспечивает постоянное усилие поджатия запирающего элемента и постоянное давление срабатывания. Они более просты по конструкции. Регулируемые обратные клапаны снабжены регулируемой пружиной, которая дает возможность изменять усилие поджатия запирающего элемента и подпор в гидролинии. В гидроприводах самоходных машин применяют как унифицированные обратные клапаны, так и изготавливаемые самостоятельно заводами, производящими гидрофицированные машины. В связи с простотой конструкции и доступностью приобретения широкое применение получили обратные клапаны типа КВRНД, разработанные ЭНИМСом [19] для металлорежущих станков (табл. 29).

Таблица 29 – Технические характеристики обратных клапанов типа КВRНД.

Кроме вышеуказанных, на самоходных машинах применяются специализированные обратные клапаны, их технические характеристики приведены в табл. 30 и 31. Таблица 30 – Технические характеристики обратных клапанов.

Таблица 31 – Технические характеристики обратных клапанов.

Гидрозамки предназначены для свободного пропускания потока жидкости в одном (прямом) направлении и запирания его в обратном. Однако при подаче давления управления в полость золотника, перемещающего запирающий элемент, происходит открытие гидрозамка. В этом случае жидкость может проходить в прямом и обратном направлениях. Гидрозамки применяют в автокранах, экскаваторах, погрузчиках и других грузоподъемных машинах для предотвращения самопроизвольного опускания рабочего органа. Усл. обозначение гидрозамков показано на плакате. По конструктивному исполнению гидрозамки подразделяются на односторонние с одним запорным элементом и двухсторонние с двумя запорными элементами. Односторонние гидрозамки перекрывают одну гидролинию, а двухсторонние - две линии. В гидрозамках самоходных машин используются в основном односторонние гидрозамки, которые в свою очередь бывают разгруженного и неразгруженного тина. Гидрозамки разгруженного типа устанавливают между дросселем и гидроцилиндром (рис. 37, а), а гидрозамки неразгруженного типа - между распределителем и дросселем (рис. 37, б). Гидрозамки неразгруженного типа очень часто пристыковываются к рабочей секции распределителей. Это позволяет упростить гидросистему машины.

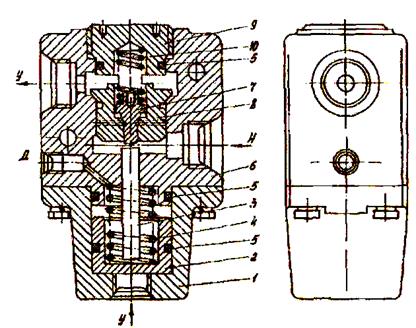

На рис. 38 показана конструкция гидрозамка, а в табл. 32 и 33 приведены технические характеристики односторонних гидрозамков, используемых на самоходных машинах, причем гидрозамки типа У4610.35 и У4610.36 применяются только в гидроприводах стреловых самоходных кранов серии КС.

Рисунок 37 – Примеры применения гидрозамков в схемах: а – разгруженный; б – неразгруженный: 1 – распределитель; 2 – гидроцилиндр; 3 – дроссель с обратным клапаном; 4 – гидрозамок.

Рисунок 38 – Гидрозамок: 1 - крышка нижняя; 2 - поршень; 3 - толкатель; 4, 10 - пружины; 5 - кольцо уплотнительное; 6 - корпус; 7 - клапан; 8 - клапан основной; 9 - крышка верхняя; Н - подвод от насоса; Ц - линия гидроцилиндра; У - управление; Д – дренаж.

Таблица 32 – Технические характеристики односторонних гидрозамков.

Таблица 33 – Технические характеристики специальных односторонних разгруженных гидрозамков.

Блоки управления предназначены для дистанционного управления золотниками распределителей с гидравлическим управлением, регуляторами насосов переменной подачи и другими аппаратами гидросистем самоходных машин. Применение блоков управления позволяет значительно уменьшить усилия на рычагах распределителей, снизить утомляемость оператора машины, сократить время па переключение золотников и в конечном итоге — повысить производительность гидрофицированных машин. В настоящее время блоки управления используются на одноковшовых универсальных экскаваторах четвертой, пятой и шестой размерных групп и автомобильных стреловых кранах большой грузоподъемности. На рис. 39 приведена конструкция блока управления, содержащего корпус 1, тарелку 2, чехол 3, рычаг 4, золотник 5, толкатель 6, манжету 7 и кольцо 8. Блок имеет отводы А1—А4 для подачи жидкости в торцовые полости распределителей, линию управления У и общий слив С. Принцип действия блока заключается в следующем: при наклоне рычага 4 тарелка 2 нажимает на толкатель 6, который перемещает золотник 5, последний направляет жидкость из линии управления в торцевую полость золотника основного распределителя. За счет перемещения основного золотника поток жидкости направляется к гидродвигателям рабочего оборудования. Промышленностью выпускаются блоки не только с рычажным, но и педальным управлением толкателем.

Рисунок 39 - Блок управления: 1 - корпус; 2 - тарелка; 3 - чехол; 4 - рычаг; 5 – золотник; 6 - толкатель; 7 - манжета; 8 - кольцо; А1 – А4 - рабочие отводы; У - линия управления; С – слив.

Таблица 34 – Технические характеристики блоков управления.

|

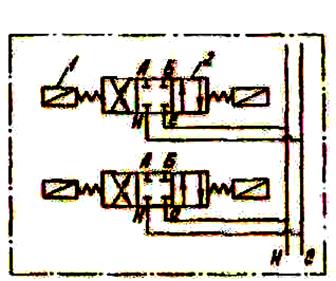

На рис. 40 представлено условное графическое обозначение на схемах четырехзолотникового и двухзолотникового блока управления, а в табл. 34 приведены технические характеристики.

На рис. 40 представлено условное графическое обозначение на схемах четырехзолотникового и двухзолотникового блока управления, а в табл. 34 приведены технические характеристики.