Проверка правильности подбора подшипников качения

Проверка правильности выбора подшипников проводится двумя способами:

1) Проверка динамической грузоподъёмности подшипника:

Cr треб  Cr пасп; Cr пасп;

2) Проверка долговечности подшипника:

Lh задан< L10,

где с учётом режима нагрузки Lh задан= μH ·Lh.

Базовая долговечность подшипника L10 измеряемая в млн. оборотов, соответствующая 90% надежности, рассчитывается по формулам таблицы 7.2, в зависимости от типа подшипника.

Таблица 7.2

Расчет базовой долговечности

| Тип тел качения

| Базовая долговечность  для подшипников, млн. оборотов для подшипников, млн. оборотов

| | радиальных и

радиально-упорных

| упорных и

упорно-радиальных

| | Шариковый

|

|

| | Роликовый

|

|

| Примечание: 1) Формулы применимы для случаев, когда  ( ( ) не превышает 0,5 ) не превышает 0,5  (0,5 (0,5  ).

2) ).

2)  , ,  – эквивалентная динамическая радиальная нагрузка и динамическая грузоподъемность (для радиальных и радиально-упорных подшипников); – эквивалентная динамическая радиальная нагрузка и динамическая грузоподъемность (для радиальных и радиально-упорных подшипников);

, ,  – эквивалентная динамическая осевая нагрузка и динамическая грузоподъемность (для упорных и упорно-радиальных подшипников); – эквивалентная динамическая осевая нагрузка и динамическая грузоподъемность (для упорных и упорно-радиальных подшипников);

|

Более удобным для восприятия является ресурс подшипника в часах  , который рассчитывается по формуле: , который рассчитывается по формуле:

, ,

где  – частота вращения подшипника, об/мин. – частота вращения подшипника, об/мин.

Ресурс подшипника в часах  должен быть не меньше ресурса всего механизма. Если ресурс механизма не оговорен в техническом задании, то должен быть не меньше ресурса всего механизма. Если ресурс механизма не оговорен в техническом задании, то  обычно принимают обычно принимают  10000…25000 часов. 10000…25000 часов.

Эквивалентная динамическая нагрузка  или или  рассчитывается по формулам таблицы 7.3. рассчитывается по формулам таблицы 7.3.

Таблица 7.3

Расчет эквивалентной динамической нагрузки

| Конструктивная разновидность подшипника

| Эквивалентная динамическая нагрузка

| | Шариковый радиальный и радиально-упорный, роликовый радиально-упорный

|

| | Роликовый радиальный

|  (при (при  ) )

| | Шариковый и роликовый упорный

|  (при (при  ) )

| | Шариковый и роликовый упорно-радиальный

|

| Примечание: 1) V =1 – при вращении внутреннего кольца по отношению к направлению нагрузки; V =1,2 – при неподвижном по отношению к направлению нагрузки внутреннем кольце.

2)  – коэффициент безопасности, учитывает эксплуатационных перегрузок на долговечность подшипника; принимается от – коэффициент безопасности, учитывает эксплуатационных перегрузок на долговечность подшипника; принимается от  – для спокойной нагрузки без толчков, до – для спокойной нагрузки без толчков, до  – для динамической нагрузки с сильными ударами.

3) – для динамической нагрузки с сильными ударами.

3)  – коэффициент, учитывающий влияние температуры на долговечность; принимается по таблице 7.4. – коэффициент, учитывающий влияние температуры на долговечность; принимается по таблице 7.4.

| Коэффициенты динамической нагрузки X и Y определяются по таблице 7.5.

Таблица 7.4

Коэффициент

| Рабочая температура подшипника, ºС

|

|

|

|

|

|

|

|

| Температурный коэффициент

| 1,0

| 1,05

| 1,10

| 1,15

| 1,25

| 1,35

| 1,40

| 1,45

|

Таблица 7.5

Коэффициенты динамической нагрузки X и Y для радиальных

и радиально-упорных подшипников

| Тип подшипника

| α;

| Относительная осевая нагрузка

| е

| Для однорядного подшипника

| Для двухрядного подшипника

| | X

| Y

| X

| Y

| X

| Y

| X

| Y

|

|

|

|

| | Радиальный подшипник

|

|

|

|

|

|

|

|

|

|

|

| | 0º

| 0,014

| 0,19

|

|

| 0,56

| 2,30

|

|

| 0,56

| 2,30

| | 0,028

| 0,22

| 1,99

| 1,99

| | 0,056

| 0,26

| 1,71

| 1,71

| | 0,084

| 0,28

| 1,55

| 1,55

| | 0,11

| 0,30

| 1,45

| 1,45

| | 0,17

| 0,34

| 1,31

| 1,31

| | 0,28

| 0,38

| 1,15

| 1,15

| | 0,42

| 0,42

| 1,04

| 1,04

| | 0,56

| 0,44

| 1,00

| 1,00

| | Радиально-упорный подшипник

|

|

|

|

|

|

|

|

|

|

|

| | 5º

| 0,014

| 0,23

|

|

| 0,56

| 2,30

|

| 2,78

| 0,78

| 3,74

| | 0,028

| 0,26

| 1,99

| 2,40

| 3,23

| | 0,056

| 0,30

| 1,71

| 2,07

| 2,78

| | 0,084

| 0,34

| 1,55

| 1,87

| 2,52

| | 0,11

| 0,36

| 1,45

| 1,75

| 2,36

| | 0,17

| 0,40

| 1,31

| 1,58

| 2,13

| | 0,28

| 0,45

| 1,15

| 1,39

| 1,87

| | 0,42

| 0,50

| 1,04

| 1,26

| 1,69

| | 0,56

| 0,52

| 1,00

| 1,21

| 1,63

| | 10º

| 0,014

| 0,29

|

|

| 0,46

| 1,81

|

| 2,18

| 0,75

| 3,06

| | 0,029

| 0,32

| 1,62

| 1,98

| 2,78

| | 0,057

| 0,36

| 1,46

| 1,76

| 2,47

| | 0,086

| 0,38

| 1,34

| 1,63

| 2,29

| | 0,11

| 0,40

| 1,22

| 1,55

| 2,18

| | 0,17

| 0,44

| 1,13

| 1,42

| 2,00

| | 0,29

| 0,49

| 1,04

| 1,27

| 1,79

| | 0,43

| 0,54

| 1,01

| 1,17

| 1,64

| | 0,57

| 0,54

| 1,00

| 1,16

| 1,63

| Продолжение таблицы 7.5

| Тип подшипника

| α;

| Относительная осевая нагрузка

| е

| Для однорядного подшипника

| Для двухрядного подшипника

| | X

| Y

| X

| Y

| X

| Y

| X

| Y

|

|

|

|

| | Радиально-упорный подшипник

|

|

|

|

|

|

|

|

|

|

|

| | 12º

| 0,014

| 0,30

|

|

| 0,45

| 1,81

|

| 2,08

| 0,74

| 2,94

| | 0,029

| 0,34

| 1,62

| 1,84

| 2,63

| | 0,057

| 0,37

| 1,46

| 1,69

| 2,37

| | 0,086

| 0,41

| 1,34

| 1,52

| 2,18

| | 0,11

| 0,45

| 1,22

| 1,39

| 1,98

| | 0,17

| 0,48

| 1,13

| 1,30

| 1,84

| | 0,29

| 0,52

| 1,04

| 1,20

| 1,69

| | 0,43

| 0,54

| 1,01

| 1,16

| 1,64

| | 0,57

| 0,54

| 1,00

| 1,16

| 1,62

| | 15º

| 0,015

| 0,38

|

|

| 0,44

| 1,47

|

| 1,65

| 0,72

| 2,39

| | 0,029

| 0,40

| 1,40

| 1,57

| 2,28

| | 0,058

| 0,43

| 1,30

| 1,46

| 2,11

| | 0,087

| 0,46

| 1,23

| 1,38

| 2,00

| | 0,12

| 0,47

| 1,19

| 1,34

| 1,93

| | 0,17

| 0,50

| 1,12

| 1,26

| 1,82

| | 0,29

| 0,55

| 1,02

| 1,14

| 1,66

| | 0,44

| 0,56

| 1,00

| 1,12

| 1,63

| | 0,58

| 0,56

| 1,00

| 1,12

| 1,63

| | 18º

| –

| 0,57

|

|

| 0,43

| 1,00

|

| 1,09

| 0,70

| 1,63

| | 19º

| | 20º

| | 24º

| –

| 0,68

|

|

| 0,41

| 0,87

|

| 0,92

| 0,67

| 1,41

| | 25º

| | 26º

| | 30º

| –

| 0,80

|

|

| 0,39

| 0,76

|

| 0,78

| 0,63

| 1,24

| | 35º

| –

| 0,95

|

|

| 0,37

| 0,66

|

| 0,66

| 0,60

| 1,07

| | 36º

| | 40º

| –

| 1,14

|

|

| 0,35

| 0,57

|

| 0,55

| 0,57

| 0,93

| | 45º

| –

| 1,34

|

|

| 0,33

| 0,50

|

| 0,47

| 0,54

| 0,81

| | Примечание: i – число рядов тел качения; е – коэффициент осевого нагружения.

|

В финальной стадии расчёта должно получиться, что расчётная долговечность больше заданной по условиям проекта. Если она оказалась меньше заданной, то необходимо изменить серию подшипника на более тяжёлую. Если расчётная долговечность получилась значительно больше заданной (до двухкратной), то менять подшипник не следует. Стоимость подшипников в общей цене редуктора не превышает 2-3%.

Ниже приводятся рекомендуемые схемы установки подшипников в редукторах для конкретного конструирования подшипниковых опор.

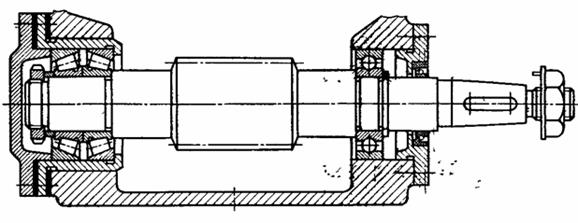

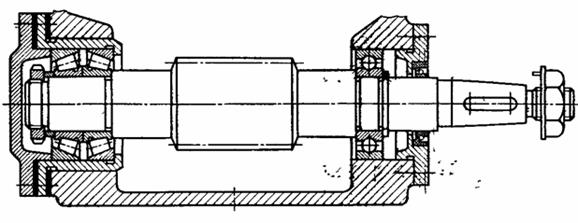

Рис. 6

Вал-шестерня установлен на радиальных подшипниках (враспор).

Во избежание защемления тел качения от температурных деформаций предусматривают зазор (a), превышающий тепловое удлинение  , где , где  коэффициент линейного расширения стали 1/0С; t 0– начальная температура вала и корпуса, t 1 –рабочая температура вала и корпуса, l –расстояние между опорами. коэффициент линейного расширения стали 1/0С; t 0– начальная температура вала и корпуса, t 1 –рабочая температура вала и корпуса, l –расстояние между опорами.

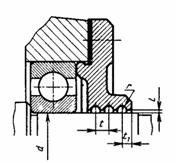

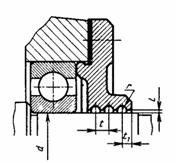

Рис. 7

На рис.4.7 червячный вал установлен на двух конических роликоподшипниках; правый подшипник «плавающий» (радиальный однорядный). Более подробно схемы установки подшипников приведены в литературе.

Далее показаны наиболее распространённые схемы уплотнений подшипниковых узлов, базирующиеся на серийно выпускаемых уплотнительных элементах. Применение в курсовых проектах войлочных сальниковых уплотнений не рекомендуется. Размеры уплотнений приведены в литературе.

|

| | | Рис 8. Способы установки манжетных уплотнений

| | | Рис. 10. Лабиринтное осевое уплотнение

| |

| |

| | | Рис. 11. Лабиринтное радиальное уплотнение

| |

| | | Рис. 9. Узел подшипника с манжетным уплотнением

| | |

| | |

| Рис. 12. Щелевое уплотнение

| |

Приложения

Таблица 1

Нормальные линейные размеры (по ГОСТ 6636-69)

| Ra5

| Ra10

| Ra20

| Ra40

| Ra5

| Ra10

| Ra20

| Ra40

| Ra5

| Ra10

| Ra20

| Ra40

| Ra5

| Ra10

| Ra20

| Ra40

| | 1,0

| 1,0

| 1,0

1,1

| 1,0

1,05

1,1

1,15

| 6,3

| 6,3

| 6,3

7,1

| 6,3

6,7

7,1

7,5

|

|

|

|

|

|

|

|

| |

| 1,2

| 1,2

1,4

| 1,2

1,3

1,4

1,5

|

| 8,0

| 8,0

9,0

| 8,0

8,5

9,0

9,5

|

|

|

|

|

|

|

|

| | 1,6

| 1,6

| 1,6

1,8

| 1,6

1,7

1,8

1,9

|

|

|

|

10,5

11,5

|

|

|

|

|

|

|

|

| |

| 2,0

| 2,0

2,2

| 2,0

2,1

2,2

2,4

|

|

|

|

|

|

|

|

|

|

|

|

| | 2,5

| 2,5

| 2,5

2,8

| 2,5

2,6

2,8

3,0

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 3,2

| 3,2

3,6

| 3,2

3,4

3,6

3,8

|

|

|

|

|

|

|

|

|

|

|

|

| | 4,0

| 4,0

| 4,0

4.5

| 4,0

4,2

4,5

4,8

|

|

|

|

|

|

|

|

|

|

|

|

| |

| 5,0

| 5,0

5.6

| 5,0

5,3

5,6

6,0

|

|

|

|

|

|

|

|

|

|

|

|

| | Примечания: 1) При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (ряд Ra5 следует предпочитать ряду Ra10, ряд Ra10 – ряду Ra20, ряд Ra20 – ряду Ra40).

2) ГОСТ предусматривает размеры в диапазоне от 0,001 до 100000 мм.

3) ГОСТ предусматривает дополнительные размеры, которые допускается применять в отдельных, технически обоснованных случаях. Например, размеры посадочных мест для подшипников качения: 35, 47, 52, 55, 62, 65, 70, 72.

|

Таблица 2

Концы валов цилиндрические (по ГОСТ 12080-66)

Концы валов без резьбы предусматриваются двух исполнений: 1 – длинные; 2 – короткие.

Концы валов без резьбы предусматриваются двух исполнений: 1 – длинные; 2 – короткие.

| | Номинальный

диаметр d

| l

| r

| c

| Размеры резьбового конца

| | Исполнение

| d 1

| l 1

| d 2

| l 2

| b 1

| r 1

| |

|

| | 10; 11

|

|

| 0,6

| 0,4

| М6

|

| 4,5

|

| 3,6

| 2,0

| | 12; 14

|

|

| 1,0

| 0,6

| М8´1

|

| 6,5

|

| | 16; 18; (19)

|

|

| М10´1,25

|

| 8,2

| 4,4

| 2,5

| | 20; 22; (24)

|

|

| 1,6

| 1,0

| М12´12,5

|

| 10,2

|

| | 25; 28

|

|

| М16´1,5

|

| 13,8

|

| 4,6

| | (30); 32; (35); 36

|

|

| 2,0

| 1,6

| М20´1,5

|

| 17,8

|

| | (38)

| М24´2

|

| 5,6

| 3,0

| | 40; (42)

|

|

|

|

| | 45; (48)

| М30´2

|

| | 50; (52); (53); 55; (56)

| 2,5

| 2,0

| М36´3

|

| | 60; (63); (65)

|

|

| М42´3

|

| 37,5

|

| 7,6

| 4,0

| | 70; (71); (75)

| М48´3

| 43,5

| | 80; (85)

|

|

| 3,0

| 2,5

| М56´4

|

|

|

| 10,3

| 5,5

| | 90; (95)

| –

| –

| –

| –

| –

| –

| | 100; (105); 110; (120); 125

|

|

| | (130); 140; (150)

|

|

| 4,0

| 3,0

| | 160; (170); 180

|

|

| | (190); 200; (210); 220

|

|

| 5,0

| 4,0

| | (240); 250

|

|

| | Примечания: 1) В скобках указаны диаметры валов d 2-го ряда. При выборе диаметров d следует предпочитать 1-й ряд 2-му ряду.

2) Диаметры d = 35; 52; 56; 71 мм применять не рекомендуется.

3) Шпонки для валов исполнения 1: сегментные по ГОСТ 24071-97 – для вала диаметром d до 14 мм; призматические обыкновенные по ГОСТ 23360-78 – для вала диаметром d свыше 12 мм; тангенциальные нормальные по ГОСТ 24069-80;

Шпонки для валов исполнения 2: призматические обыкновенные по ГОСТ 23360-78 – для вала диаметром d до 30 мм; призматические высокие по ГОСТ 10748-79 и тангенциальные усиленные по ГОСТ 24070-80 – для вала диаметром d свыше 30 мм.

4) Поле допуска резьбы d 1 – 8g по ГОСТ 16093-81.

5) У основания свободного конца вала допускается наличие технологической канавки для выхода шлифовального круга по ГОСТ 8820-69 (см. табл. 1.3).

|

Таблица 3

Концы валов конические с конусностью 1:10 (по ГОСТ 12081-72)

| Тип 1

|

| Тип 2

|  Концы валов предусматриваются двух исполнений: 1 - длинные; 2 - короткие.

Концы валов предусматриваются двух исполнений: 1 - длинные; 2 - короткие.

| | Номинальный диаметр d

| l

| l 1

| b

| h

| t

| Тип 1

| Тип 2

| | исполнение

| b 1

| d 3

| r

| d 4

| d 5

| |

|

|

|

| |

|

| –

|

| –

| –

| –

| –

| 3,6

| 4,5

| 2,0

| М6

| –

| |

|

|

| 1,2

| |

|

|

| 6,5

| М8´1

| М4

| |

|

|

| 1,8

| |

|

|

|

|

| 4,4

| 8,2

| 2,5

| М10´1,25

| | 18; (19)

|

|

| 2,5

| М5

| | 20; 22

|

|

|

|

| 10,2

| М12´1,25

| М6

| | (24)

|

|

| 3,0

| | 25; 28

|

|

|

|

| 4,6

| 13,8

| М16´1,5

| М8

| | (30)

|

|

|

|

| 17,8

| М20´1,5

| М10

| | 32; (35)

|

|

| 3,5

| |

| М12

| | (38)

| 5,6

|

| 3,0

| М24´2

| | 40; (42)

|

|

|

|

|

|

| 5,0

| | 45; (48)

|

|

| 5,0

|

| М30´2

| М16

| |

|

| М36´3

| | (55); 56

|

|

| 5,5

| М20

| | (60); 63; (65)

|

|

|

|

|

|

| 6,0

| 7,6

| 37,5

| 4,0

| М42´3

| | (70); 71; (75)

|

|

| 7,0

| 43,5

| М48´3

| М24

| | 80; (85)

|

|

|

|

|

|

| 7,5

| 10,3

|

| 5,5

| М56´4

| М30

| |

|

|

| 9,0

|

| М64´4

| | (95)

| М36

| |

|

|

|

|

|

|

| 9,0

|

| М72´4

| |

|

| М80´4

| М42

| | (120)

|

|

|

|

| М90´4

| М42

| |

| М48

| | (130)

|

|

|

|

|

| М100´4

| –

| |

|

|

|

| | (150)

|

| М110´4

| | 160; (170)

|

|

|

|

|

|

|

| |

|

|

|

|

|

| 8,5

| М140´6

| | | | | | | | | | | | | | | | | Продолжение таблицы 3

| Номинальный диаметр d

| l

| l 1

| b

| h

| t

| Тип 1

| Тип 2

| | исполнение

| b 1

| d 3

| r

| d 4

| d 5

| |

|

|

|

| | (190)

|

|

|

|

|

|

|

|

|

| 8,5

| М140´6

| –

| |

|

| М160´6

| |

|

|

|

| | (240); 250

|

| –

|

| –

|

|

|

|

| М180´6

| | Примечания: 1) В скобках указаны диаметры валов d 2-го ряда. При выборе диаметров d следует предпочитать 1-й ряд 2-му ряду.

2) Шпонки призматические по ГОСТ 23360-78. Шпоночный паз для конических концов валов d ≤ 220 мм изготавливается параллельно оси вала, с d > 220 мм – параллельно образующей конуса. Допускается для концов валов d ≤ 14 мм, а для вращающихся электрических машин d ≤ 19 мм, применение сегментных шпонок по ГОСТ 24071-97.

3) Поле допуска наружной резьбы d 4 с шагом до 0,8 мм включительно – 6g, свыше 0,8 мм – 8g, внутренней резьбы d 5 – 7Н по ГОСТ 16093-81.

4) Размеры резьбового отверстия концов валов типа 2 представлены в таблице 3.3.

5) В технически обоснованных случаях допускается изготовление валов: а) без шпоночных пазов; б) с левой резьбой.

6) Пример условного обозначения конического конца вала типа 1, исполнения 1, с номинальным диаметром d = 20 мм:

К 1120 ГОСТ 12081-72

|

Таблица 4

Обзор компонентов Multisim Компоненты – это основа любой схемы, это все элементы, из которых она состоит. Multisim оперирует с двумя категориями...

|

Композиция из абстрактных геометрических фигур Данная композиция состоит из линий, штриховки, абстрактных геометрических форм...

|

Важнейшие способы обработки и анализа рядов динамики Не во всех случаях эмпирические данные рядов динамики позволяют определить тенденцию изменения явления во времени...

|

ТЕОРЕТИЧЕСКАЯ МЕХАНИКА Статика является частью теоретической механики, изучающей условия, при которых тело находится под действием заданной системы сил...

|

БИОХИМИЯ ТКАНЕЙ ЗУБА В составе зуба выделяют минерализованные и неминерализованные ткани...

Типология суицида. Феномен суицида (самоубийство или попытка самоубийства) чаще всего связывается с представлением о психологическом кризисе личности...

ОСНОВНЫЕ ТИПЫ МОЗГА ПОЗВОНОЧНЫХ Ихтиопсидный тип мозга характерен для низших позвоночных - рыб и амфибий...

|

Весы настольные циферблатные Весы настольные циферблатные РН-10Ц13 (рис.3.1) выпускаются с наибольшими пределами взвешивания 2...

Хронометражно-табличная методика определения суточного расхода энергии студента Цель: познакомиться с хронометражно-табличным методом определения суточного расхода энергии...

ОЧАГОВЫЕ ТЕНИ В ЛЕГКОМ Очаговыми легочными инфильтратами проявляют себя различные по этиологии заболевания, в основе которых лежит бронхо-нодулярный процесс, который при рентгенологическом исследовании дает очагового характера тень, размерами не более 1 см в диаметре...

|

|

Cr пасп;

Cr пасп; для подшипников, млн. оборотов

для подшипников, млн. оборотов

(

( ) не превышает 0,5

) не превышает 0,5  (0,5

(0,5  ).

2)

).

2)  , который рассчитывается по формуле:

, который рассчитывается по формуле: ,

, – частота вращения подшипника, об/мин.

– частота вращения подшипника, об/мин. 10000…25000 часов.

10000…25000 часов.

(при

(при  )

)

(при

(при  )

)

– коэффициент безопасности, учитывает эксплуатационных перегрузок на долговечность подшипника; принимается от

– коэффициент безопасности, учитывает эксплуатационных перегрузок на долговечность подшипника; принимается от  – для спокойной нагрузки без толчков, до

– для спокойной нагрузки без толчков, до  – для динамической нагрузки с сильными ударами.

3)

– для динамической нагрузки с сильными ударами.

3)  – коэффициент, учитывающий влияние температуры на долговечность; принимается по таблице 7.4.

– коэффициент, учитывающий влияние температуры на долговечность; принимается по таблице 7.4.

, где

, где  коэффициент линейного расширения стали 1/0С; t 0– начальная температура вала и корпуса, t 1 –рабочая температура вала и корпуса, l –расстояние между опорами.

коэффициент линейного расширения стали 1/0С; t 0– начальная температура вала и корпуса, t 1 –рабочая температура вала и корпуса, l –расстояние между опорами.

Концы валов без резьбы предусматриваются двух исполнений: 1 – длинные; 2 – короткие.

Концы валов без резьбы предусматриваются двух исполнений: 1 – длинные; 2 – короткие.

Концы валов предусматриваются двух исполнений: 1 - длинные; 2 - короткие.

Концы валов предусматриваются двух исполнений: 1 - длинные; 2 - короткие.