ВВЕДЕНИЕ. Автоматическое управление технологическими процессами является одним из главных направлений научно-технического прогресса на морском транспорте.

Автоматическое управление технологическими процессами является одним из главных направлений научно-технического прогресса на морском транспорте. Автоматизация СЭУ обеспечивает безопасное управление, решает задачи экономичности работы и производительности труда. На автоматизированном судне безопасность, надежность и экономичность работы СЭУ зависит не только от технического состояния основного оборудования, но все в большей степени определяется эффективностью судовой АСУ, качеством взаимодействия судового механика со средствами автоматизации, уровнем его профессионального мышления. Дизельные установки современных морских судов обеспечивают движение судна с требуемой скоростью, снабжают электрической и тепловой энергией различных потребителей. Условия движения судна и работы ГД и вспомогательных механизмов не остаются постоянными в связи с изменением состояния моря и погоды, фарватера и района плавания, производственных заданий и рабочих режимов. При этом должны обеспечиваться высокая экономичность, надежность и длительность работы отдельных агрегатов и СЭУ в целом в соответствии с правилами технической эксплуатации. Выполнение этих требований в сочетании с повышением производительности и улучшением условий труда судовых экипажей возможно в результате автоматизации процессов СЭУ. Автоматизация СЭУ значительно изменила функциональные обязанности судовых механиков и обеспечила переход к безвахтенному обслуживанию МО. Судовые службы ТЭ получили возможность больше внимания уделять ТО и ремонту оборудования. Вместе с тем, возросла ответственность судовых механиков за принятие правильных решений в результате оперативного анализа данных системы отображения информации, образованной совокупностью приборов, мнемосхем и дисплеев ЦПУ.

1. СУДОВОЙ ДВИГАТЕЛЬ КАК ОБЪЕКТ УПРАВЛЕНИЯ 1.1. Краткая техническая характеристика двигателя Двигатель MAN B&W 5S50 MC - двухтактный, крейцкопфный, реверсивный, с газотурбинным наддувом, с прямоточно-клапанной системой газообмена. Поперечный разрез двигателя представлен на рис. 1.1. Основные технические характеристики двигателя [1]:

Двигатель предназначен для работы в качестве главного с прямой передачей на гребной винт. Благодаря преимуществам прямоточно-клапанной системы газообмена в организации рабочего процесса двигатель зарекомендовал себя достаточно экономичным, с высокой степенью использования объема цилиндров в рабочем процессе. Фундаментная рама коробчатой формы состоит из высоких продольных балок, сваренных со сварно-литыми поперечными балками, в которых размещены постели рамовых подшипников из стального литья. Станина сварная и имеет высокую жесткость; блок цилиндров чугунный. Фундаментная рама, станина и блок цилиндров стянуты между собой длинными анкерными связями. Втулка цилиндра опирается на блок цилиндров, причем верхняя ее часть выведена из блока и охватывается тонкой рубашкой, создающей полость

Рис. 1.1. Разрез двигателя MAN B&W 5S50 MC в плоскости первого цилиндра

охлаждения водой, подводимой по сверленным тангенциальным каналам, благодаря чему температура зеркала цилиндра на верхнем уровне кольца при положении поршня в ВМТ не превышает 160 … 180° С, что обеспечивает надежность работы и увеличивает срок службы поршневых колец. Втулка имеет простую симметричную конструкцию, в нижней части которой расположены продувочные окна, равномерно распределенные по всей окружности. Оси каналов, образующие продувочные окна, равномерно распределенные по всей окружности. Оси каналов, образующие продувочные окна, направлены по касательной к окружности цилиндра, что создает закручивание потока воздуха при его поступлении в цилиндр. Штуцера для подвода цилиндрового масла расположены в верхней части втулки. Крышка цилиндра стальная кованная колпачкового типа, поэтому при нахождении поршня в ВМТ головка поршня располагается выше района уплотнения крышки и втулки цилиндра. Для интенсификации охлаждения у самой поверхности огневого днища просверлены отверстия радиальных каналов, по которым циркулирует охлаждающая вода. В крышке размещается корпус выпускного клапана с клапаном, две форсунки, а также пусковой и предохранительный клапаны. Выпускной клапан имеет гидропневматический привод. Гидропривод передает усилия поршневого толкателя, приводимого от кулачной шайбы распределительного вала, через гидросистему на поршень серводвигателя, действующего на шпиндель выпускного клапана. Для проворачивания клапана применена крылатка, что повышает надежность сопряжения их с охлаждаемыми седлами. Клапанное гнездо охлаждается водой. Сопла форсунки выполнены из стеллита и имеют достаточно большой срок службы [2]. Сплошной отлитый из чугуна ресивер продувочного воздуха вместе диафрагмой охлаждается водой, что способствует большей безопасности эксплуатации дизеля. Поршень, рассчитанный на повышенное давления сгорания, выполнен из хромомолибденовой стали, и охлаждается маслом, которое подводится по телескопическому устройству к штоку поршня в районе крейцкопфного соединения. В связи с периферийным расположением форсунок донышко поршня имеет полусферическую форму. Шатун имеет сравнительно короткий стержень, что способствует снижению общей высоты двигателя. Коленчатый вал двигателя составной конструкции. Упорный вал составляет одно целое с коленчатым валом, что уменьшает общую длину двигателя с упорным подшипником. Распределительный вал приводится во вращение от коленчатого вала цепной передачей. Распределительный вал приводит в движение золотниковые топливные насосы высокого давления и поршни гидравлических приводов выпускных клапанов. ТНВД золотникового типа со смешанным регулированием подачи обеспечивают низкие расходы топлива. Наддув осуществляется изобарными турбокомпрессорами с неохлаждаемыми корпусами. Реверсирование двигателя осуществляется без реверсирования распределительного вала. При перемене направления вращения двигателя реверсируют только воздухораспределитель и привод ТНВД. Реверсирование ТНВД осуществляется путем перестановки ролика толкателя плунжера в новое положение. Экономичность установки повышается за счет утилизации тепла выпускных газов в стандартизированной турбокомпаундной системе, которая предлагается в двух вариантах: ГТН с электрогенератором, встроенным в воздушный фильтр – глушитель, или утилизационный турбогенератор. При этом дополнительная энергия может отдаваться винту или в судовую электросеть. Остов поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя, представляет собой совокупность неподвижных деталей – фундаментной рамы, станины, цилиндров, с установленными в них цилиндровыми втулками и крышек цилиндров, а также анкерных связей, шпилек и болтов, стягивающих эти детали. Для удобства монтажа остов выполняют с тремя горизонтальными разъемами и с коленчатым валом, уложенным в подшипники фундаментной рамы. Жесткость его обеспечивается за счет увеличения сечения продольных и поперечных связей рамы, применение картера коробчатой конструкции, соединения деталей длинными анкерными связями. КШМ воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными деталями КШМ являются: поршень, шток поршня, крейцкопф, шатун, коленчатый вал. Поршень воспринимает силу от давления газов и передает ее через шток поршня, крейцкопф и шатун на коленчатый вал. Донышко поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Поршневой шток, выполняемый из углеродистой стали, служит для соединения поршня с крейцкопфом и передачи усилия от давления газов на поршень. Шатун преобразует возвратно-поступательное движение поршня со штоком во вращательное коленчатого вала, передает усилие от поршня коленчатому валу, соединяется с мотылевой шейкой коленчатого вала посредством мотылевого подшипника и с поперечиной крейцкопфа. Шатун подвергается действию силы от давления газов, сил инерции поступательно-движущихся масс и сил инерции, возникающих при качании шатуна. Коленчатый вал – одна из наиболее ответственных, дорогих и сложных в изготовлении деталей. Эффективная мощность, развиваемая двигателем, снимается с фланца коленчатого вала. Крутящий момент через линию валопровода передается гребному винту. Маховик на выходном кормовом конце коленчатого вала, имеющий большую расчетную массу для поддержания заданной степени неравномерности вращения коленчатого вала и линии валопровода, аккумулирует избыточную энергию во время рабочего хода поршней и отдает ее в систему при других вспомогательных ходах поршня. Комбинированный механизм газораспределения предназначен для управления процессами впуска и выпуска в соответствии с принятыми фазами газообмена. Состоит из рабочих клапанов и деталей, передающих движение от коленчатого вала к клапанам – распределительного вала, роликовых толкателей, гидроприводов выпускных клапанов. Выпуск газов осуществляется через клапаны, управляемые механизмом газораспределения, открытие и закрытие продувочных окон – верхней кромкой донышка поршня. Моменты открытия и закрытия клапанов и продувочных окон, выраженные в градусах угла ПКВ, называют фазами газораспределения. Процессы газообмена осуществляются на части ходов расширения и сжатия до и после НМТ. Диаграмма имеет относительно симметричный вид по отношению к НМТ за счет наддува при постоянном давлении и длительного продувания. Топливная система обеспечивает подачу топлива в рабочие цилиндры, поэтому является одной из важнейших систем дизеля. Она состоит из системы высокого и низкого давления. Система низкого давления предназначена для подготовки и подачи топлива к системе высокого давления и включает цистерны фильтры, насосы, сепараторы, подогреватели и топливо проводы. Параллельно с расходной цистерны тяжелого топлива система низкого давления включает в себя, также сдвоенную цистерну дизельного топлива, на котором двигатель работает в период пусков, маневров, перед остановкой и нередко на малых нагрузках. Система высокого давления осуществляет впрыск топлива в камеру сгорания цилиндра и включает в себя ТНВД и форсунки, соединенные топливо проводом высокого давления. ТНВД – золотникового типа со смешанным регулированием, индивидуальные для каждого цилиндра, вертикальное положение втулки плунжера внутри ТНВД меняется в зависимости от нагрузки двигателя, что способствует снижению расхода топлива. Форсунки предназначены для впрыскивания топлива в цилиндр и распыливания его на мельчайшие капли. Особенностью форсунок является центральный подвод топлива к сопловому наконечнику распылителя без дополнительного охлаждения. Система высокого давления обеспечивает: впрыскивание точно дозированной цикловой подачи топлива, заданные фазы топливоподачи (начало и конец) и характеристику впрыскивания, благоприятствующие рабочему процессу дизеля на любом его эксплуатационном режиме, качественное распыливание топлива, то есть высокое его давление перед распыливающими отверстиями на всех эксплуатационных режимах дизеля, включая малые нагрузки и холостой ход. Система высокого давления раздельно-разветвленного типа. Регулирование системы высокого давления заключается в изменении ее цикловой подачи, а также начала и окончания процесса впрыскивания. Система смазки обеспечивает подачу масла к трущимся поверхностям для уменьшения коэффициента трения, отвода теплоты, выделяющейся при трении, а также для очистки поверхностей трения от продуктов износа, нагара и других посторонних частиц. Смазка подается по втулке цилиндров, подшипников коленчатого вала, и распределительных валов, турбокомпрессоров, насосов, направляющие клапанов, толкатели топливных насосов, приводов клапанов и механизма газораспределения. Система смазки включает в себя масляные насосы, масляные фильтры, масляные охладители, напорную, циркуляционную, запасную масляные цистерны и маслопроводы. Масляные насосы служат для непрерывной подачи определенного количества масла в нагнетательный трубопровод. Масляные фильтры – для очистки масла от посторонних включений (нагара, отложений, металлических частиц). В охладителях масло отдает теплоту, отведенную им от горячих поверхностей деталей двигателя. Система охлаждения служит для охлаждения двигателя, нагревающегося от сгорания топлива и от трения, для отвода теплоты от рабочих жидкостей (масло, вода) и наддувочного воздуха. Система охлаждения состоит из водяных насосов, охладителей, расширительной цистерны, терморегуляторов и трубопроводов. Водяные насосы обеспечивают непрерывную циркуляцию охлаждающей воды в системе. Охладители предназначены для отвода в воду избыточной теплоты от охлаждаемых жидкостей и наддувочного воздуха. Расширительно-уравнительная цистерна служит для компенсации изменений объема воды в системе вследствие изменения ее температуры, для восполнения потерь в системе вследствие изменения ее температуры, для восполнения потерь воды в системе из-за утечек и испарения, а также удаления из системы воздуха и водяных паров. Терморегулятор автоматически поддерживает температуру воды, а также охлаждаемых жидкостей в заданном диапазоне. Одноступенчатая, изобарная, с охладителями воздуха, регулируемая система воздухоснабжения предназначена для подачи воздуха, необходимого для сгорания топлива и продувки цилиндра. Система воздухоснабжения состоит из центробежного газотурбокомпрессора с неохлаждаемым корпусом, теплообменника, сепаратора влаги, ресивера и воздуховодов. Компрессор предназначен для увеличения массы заряда воздуха путем предварительного повышения его плотности при сжатии и дальнейшего перемещения в ресивер наддува. В теплообменнике плотность воздуха меняется за счет изменения его температуры. Снижение температуры продувочного воздуха в рекуперативном воздухоохладителе способствует снижению расхода топлива. Сепаратор влаги предназначен для отвода из охлажденного воздуха конденсата водяных паров. Однотрубный коллектор служит для равномерного распределения воздуха по всем цилиндрам двигателя. Изобарная система газоотвода с умеренной утилизацией теплоты обеспечивает наиболее рациональный отвод отработавших в цилиндре газов. Система газоотвода состоит из выпускного коллектора, утилизационной газовой турбины и газоводов. Выпускной коллектор предназначен для отвода из цилиндров отработавших газов с максимально возможным сохранением их энергии, способствует очистке цилиндров от остаточных газов. Система управления с пневматически управляемыми пусковыми клапанами предназначена для пуска и остановки двигателя, изменения направления и частоты вращения коленчатого вала. Система управления включает в себя посты управления, устройства запуска, механизм реверсирования, блокирующие устройства, а также связи между составляющими систему. Пост управления служит для ввода команды на выполнение какой-либо операции. Устройство запуска предназначено для первоначальной раскрутки КШМ с целью приведения двигателя в действие. Механизм реверсирования обеспечивает правильное чередование и изменение фаз распределения органов пуска, газораспределения, топливоподачи, а также реверсирование навешенных на двигатель механизмов. Система регулирования и контроля обеспечивает поддержание заданного режима работы двигателя и значений отдельных его параметров в допустимых пределах, а также контроль показателей, характеризующих режим и состояние работающего двигателя, а это – регулирование частоты вращения вала, температуры в системе охлаждения и смазки; индикация значений контролируемых параметров, автоматическая аварийно-предупредительная сигнализация и защита; местное и дистанционное управление пуском, остановкой, предпусковыми и послеостановочными операциями, а также частотой вращения и реверсированием.

1.2. Главный двигатель как динамическое звено Главный судовой двигатель как объект регулирования частоты вращения представлен в виде звена с входными и выходными параметрами. За выходной параметр принята частота вращения n, т.е. число оборотов вала двигателя в минуту. Входными параметрами будем считать: - внешнее возмущающее воздействие с как фактор условий работы судна, определяющих степень нагружаемости ГД со стороны потребителя мощности; - регулирующее воздействие h в виде индекса положения рабочего органа, определяющего цикловую подачу топлива в цилиндры дизеля.

Рис.1.2.1. Типовая принципиальная схема пропульсивной энергетической установки судна и функциональное представление главного дизельного двигателя как объекта регулирования частоты вращения вала.

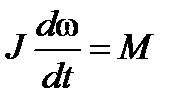

В отношении рассматриваемого объекта возьмём основное уравнение динамики вращательного движения:

где J – приведённый к оси вращения момент инерции двигателя и всех, связанных с его валом масс, включая присоединённые к гребному винту массы воды, кг ·м2; ω – угловая скорость вращения вала двигателя, с-1; М – результирующий момент всех действующих на его валу сил, Н·м. В уравнении (1.1) угловую скорость ω выразим через число оборотов n, воспользовавшись соотношением

где n – частота вращения вала двигателя, мин-1. Результирующий момент М определим как алгебраическую сумму эффективного момента Ме, и момента сил сопротивления Мс. Тогда уравнение динамики (1.1) представим так:

где моменты Ме и Мс определены как неявные функции соответствующих фазовых переменных. Текущие значения фазовых координат объекта регулирования будем обозначать с индексом «0»

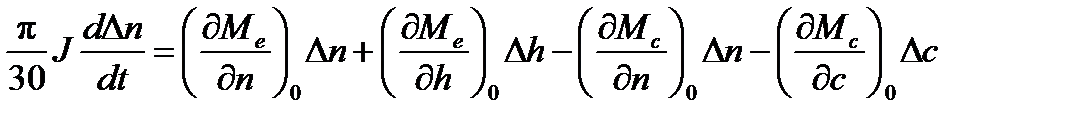

Линеаризация функций Me(n,h) и Mc(n,c) достигается разложением каждой их них в ряд Тейлора

В установившемся режиме работы двигателя

С учётом этого обстоятельства, подставляя выражения (1.5) и первое из соотношений (1.4) в нелинейное уравнение (1.3), получим

Преобразуем это выражение

В конечном счёте, линеаризованное дифференциальное уравнение главного двигателя представим в виде

в операторной форме

где приняты следующие обозначения

где Т Д – постоянная времени двигателя; Кh – коэффициент усиления двигателя по регулирующему воздействию; Кс – коэффициент усиления по внешнему возмущающему воздействию. Проведем некоторые преобразования с формулами (1.8), воспользовавшись соотношением для вращательного движения

где Р – мощность. Подставляя формулу (1.2) в указанное равенство, представим его в виде

где N – мощность; k = 1000 Вт/кВт, т.к. размерность мощности N принята в кВт. Продифференцируем выражение (1.9) по фазовым переменным объекта регулирования и найдем частные производные соответствующих моментных характеристик, входящие в выражения (1.8)

Подставим соотношения (1.10) в выражения (1.8), учитывая условие работы пропульсивного комплекса в установившемся режиме

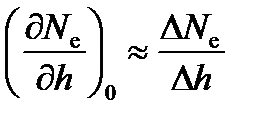

окончательно получим следующие формулы для расчета коэффициентов уравнения динамики главного двигателя:

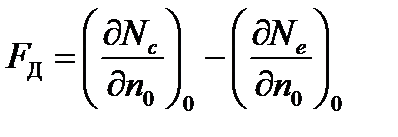

Знаменатель в выражениях (1.11)

называют фактором устойчивости двигателя, который характеризует его способность к самовыравниванию. Постоянная времени двигателя T Д характеризует его инерционные свойства и зависит от фактора устойчивости F Д. Она определяет время условного переходного процесса, в котором изменение частоты вращения происходило бы с постоянной скоростью равной скорости ее изменения в начале реального переходного процесса. Коэффициент усиления по топливоподаче Кh показывает насколько изменяется частота вращения при перемещении топливорегулирующего органа на единицу длины или процент полного хода. Коэффициент усиления по нагрузке Кс определяет степень возмущающего воздействия на двигатель по нагрузке, которая воспринимается двигателем как изменение момента сопротивления вращению гребного винта при изменении скорости судна под воздействием внешних факторов.

1.3 Определение приведенного момента инерции Основные силы, действующие в КШМ, являются силы давления газов и силы инерции движущихся масс. Силы инерции определяются массами движущихся деталей, ходом поршня и частотой вращения двигателя. Согласно исходному варианту двигателя: - диаметр цилиндра D = 50 см, - ход поршня S = 191 см, - число цилиндров двигателя i = 5. В соответствии с конструктивными особенностям заданного двигателя определяем коэффициент β. Из опыта установлено, что для двигателей внутреннего сгорания отношение Для расчета принимаем

Момент инерции КШМ одного цилиндра равен:

Момент инерции собственно двигателя:

где i – число цилиндров двигателя;

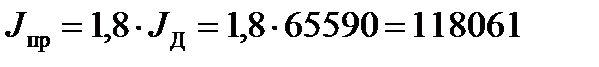

Окончательно, с учетом всех остальных компонент пропульсивной энергетической установки судна, будем считать, что приведенный момент инерции в совокупности с ними составит величину:

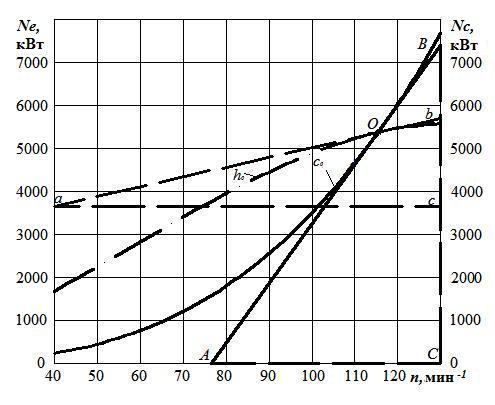

1.4. Построение скоростных статических характеристик мощности пропульсивного комплекса судна Винтовые характеристики зависимости мощности (момента) сопротивления Mc вращения гребного винта от частоты вращения вала двигателя описываются уравнением кубической параболы вида

Используя паспортные данные двигателя, вычислим номинальное значение фазовой переменной внешнего возмущающего воздействия с н:

где Nе н – номинальное значение эффективной мощности; n н– номинальные значения эффективной мощности частоты вращения. Расчёт винтовых характеристик будем производить для фиксированных значений параметра с, равных 0,6 с н, 0,8 с н, с н, 1,2 с н, 1,4 с н. Произведя вычисления, получим:

Используя Microsoft Excel, проведем вычисления по формуле (1.13). При этом используем определенные выше значения параметра с, частоту вращения вала n двигателя будем изменять в диапазоне (0,3 … 1,1) n н с разрядностью и шагом 5 мин-1. Данные, полученные в результате вышеописанных вычислений, заносим в таблицу A.1 приложения A. Для построения статических характеристик двигателя воспользуемся эмпирической формулой:

где N ен – соответствующее абсолютное значение эффективной мощности двигателя для скоростного режима его работы, когда n = n зх; n зх– частота вращения вала, удовлетворяющая долевому значению μ нагрузки двигателя, иначе, заданный ход судна при работе по заданной винтовой характеристике. В качестве опорных режимов зададим нормативно назначаемый ряд нагрузок двигателя при проведении ходовых испытаний силовой установки судна, для которых μ составляет: 0,25; 0,5; 0,75; 1,0; 1,1. Данную совокупность эффективных относительных мощностей дополним значением μ = 0,1, которое, будем полагать, соответствует нагрузке двигателя в режиме минимально устойчивых оборотов, когда F Д= 0. Каждому из значений

Результаты расчета представим в таблице А.2 приложения А.

Рис. 1.4.1. Внешние и частичные характеристики эффективной мощности ГД и характеристики гребного ВФШ

Назначим для каждой статической характеристики двигателя соответствующий индекс топливоподачи h.

Рис. 1.4.2 График назначаемых индексов подачи топлива при работе двигателя по номинальной винтовой характеристике

1.5. Расчет коэффициентов уравнения динамики двигателя на заданном режиме работы.

Определение постоянных коэффициентов двигателя производится по формулам (1.11). Основной проблемой при этом является определение частных производных. Частные производные должны быть рассчитаны в точке установившегося режима (равенство N e(n, h) и N c(n, c)). Для их определения используется графоаналитический способ [3]. Графоаналитическое дифференцирование состоит в том, что в точке заданного равновесного режима необходимо искусно провести касательную к соответствующей кривой. На каждой из касательных построим произвольных размеров прямоугольные треугольники. Геометрически производная истолковывается как тангенс угла наклона касательной к графику функции, определенной в размерностях физических величин, размещенных по координатным осям.

Рис. 1.5.1. Определение частных производных графоаналитическим способом: h 0 = 6,3; с 0 = 3,5 ∙ 10-3, кВт/(мин-1)3

Вычислив эти производные, определяют значения фактора устойчивости F Д и постоянной времени T Д двигателя:

Расчёт коэффициентов усиления Частные производные

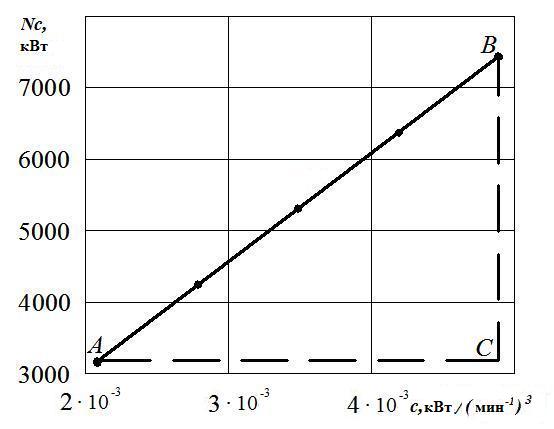

Для этого используя формулу (1.13), построим график зависимость мощности N c от внешнего возмущающего воздействия с, и график зависимость мощности N e двигателя от регулирующего воздействия h по подаче топлива: n зх3 = 115 мин-1.

Рис. 1.5.2. Зависимость мощности Nc от внешнего возмущающего воздействия с при фиксированной частоте вращения вала n = 115 мин-1

Рис. 1.5.3. Зависимость мощности Ne двигателя от регулирующего воздействия h по подаче топлива при фиксированной частоте вращения вала n = 115 мин-1

Определим коэффициенты

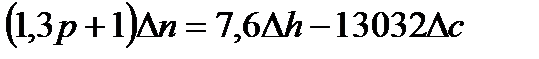

Определив все коэффициенты, подставим их в уравнение динамики ГД:

2.1. Устройство и принцип действия регулятора Согласно требованиям морского Регистра судоходства каждый главный двигатель должен иметь регулятор, отрегулированный таким образом, чтобы частота вращения двигателя не могла превысить номинальную частоту вращения более чем на 15 %. Управление главным двигателем при изменениях внешней нагрузки гребного винта осуществляется с помощью всережимного автоматического центробежного гидравлического регулятора непрямого действия типа PG-58 (рис. 2.1.) с дифференциальным сервопоршнем. Регулятор развивает перестановочное усилие 58 футо-фунтов или 8 кгс/м. Он предназначен для поддержания заданного скоростного режима и обеспечения ДАУ судовым двигателем. В процессе стабилизации скоростного режима регулятор может ограничивать подачу топлива в двигатель при увеличении нагрузки в зависимости от заданных частоты вращения и давления воздуха наддува. Основными элементами регулятора являются: приводной масляный насос 25, аккумуляторы 26, центробежные грузы 2, пружина задания 1 управляющий золотник 3; изодромная обратная связь, состоящая из поршня изодрома 4 и иглы изодрома 5; сервомотор изменения задания частоты вращения, с поршнем 6 и штоком поршня 7; рычаги 8, 10, 13, 14, 19; тяга 9, болт 11 ограничителя топливоподачи по заданным оборотам и шток управляющего золотника 12; сервомотор 15 и сильфон 16 ограничителя топливоподачи по давлению воздуха наддува; рукоятка ручного задания частоты 17, кронштейн 18 и ролик 22; сильфон управляющего воздуха, золотник 21, серьга 23 и поршень задания частоты 24. Принцип действия и настройка регулятора заключается в следующем. При увеличении нагрузки на двигатель происходит уменьшение частоты

Рис. 2.1. Принципиальная схема регулятора фирмы Woodward типа PG-58 вращения. Центробежные грузы 2 сходятся, муфта и управляющий золотник 3 под действием пружины 1 опускаются вниз. Поле золотника открывает окно во втулке для прохода масла постоянного давления по каналу в нижнюю полость поршня 4, который перемещается вверх на увеличение подачи топлива. Одновременно с этим в результате возникновения перепада давлений на верхнем компенсирующем пояске золотника 3 последний поднимется вверх в исходное положение и поршень сервомотора остановится. После этого поршень 4 изодрома под действием своей правой сжатой пружины будет двигаться влево, вытесняя масло через дроссельный клапан 5 из левой полости поршня изодрома в правую. Когда поршень изодрома 4 вернется в свое исходное положение, перепад давлений на компенсирующем пояске золотника 3 станет равным нулю и действие изодромной обратной связи прекратится. При уменьшении нагрузки двигателя его число оборотов будет увеличиваться и под действием центробежных грузов 2 управляющий золотник 3 поднимется вверх. При этом нижний регулирующий поясок золотника сообщит левую полость поршня изодрома 4 со сливом и поршень 6 сервомотора под действием масла, поступающего в его верхнюю полость от аккумулятора, начнет двигаться вниз, вытесняя масло в правую часть поршня изодрома 4 и перемещая его влево, а топливную рейку – на уменьшение подачи топлива в двигатель. В результате возникновения перепада давлений на верхнем компенсирующем пояске золотника 3, он опустится вниз и поршень 6 сервомотора остановится. После этого поршень 4 изодрома под действием своей левой сжатой пружины будет двигаться вправо, вытесняя масло через дроссельный клапан 5 из правой полости поршня изодрома в левую. Когда поршень 4 вернется в свое исходное среднее положение, перепад давлений на верхнем компенсирующем пояске золотника 3 станет равным нулю и действие изодромной обратной связи прекратится. Время изодрома определяется гидравлическим сопротивлением, создаваемым дроссельным клапаном 5. Оно должно соответствовать времени, в течение которого в результате изменения регулятором топливоподачи п

|

,

,

,

,

,

,

;

;

;

;

.

.

;

;

.

.

.

. .

. ,

,

.

.

;

;

;

;

.

.

,

, ,

,

;

;

;

;

;

;

.

.

,

, ;

;

;

;

.

.

,

,

лежит в пределах 0,6 … 0,9.

лежит в пределах 0,6 … 0,9. ,

, , кгс∙см-4∙с2.

, кгс∙см-4∙с2. , кгс∙см∙с2.

, кгс∙см∙с2. , кг∙м2,

, кг∙м2, – коэффициент кратности единиц измерения, м/см;

– коэффициент кратности единиц измерения, м/см; – коэффициент перевода момента инерции из технической системы единиц измерений в систему СИ.

– коэффициент перевода момента инерции из технической системы единиц измерений в систему СИ. , кг∙м2.

, кг∙м2. ,

,

, кВт/(мин-1)3,

, кВт/(мин-1)3, , кВт/(мин-1)3;

, кВт/(мин-1)3; , кВт/(мин-1)3;

, кВт/(мин-1)3; , кВт/(мин-1)3;

, кВт/(мин-1)3; , кВт/(мин-1)3.

, кВт/(мин-1)3. ,

,

– заданное, долевое, безразмерное значение мощности относительно номинала;

– заданное, долевое, безразмерное значение мощности относительно номинала; в уравнении (1.14) сопоставим соответствующие значения n зх, которые вычислим, используя выражение (1.13), откуда

в уравнении (1.14) сопоставим соответствующие значения n зх, которые вычислим, используя выражение (1.13), откуда ,мин-1;

,мин-1; , мин-1;

, мин-1; , мин-1;

, мин-1; , мин-1;

, мин-1; , мин-1.

, мин-1.

, кВт/(мин-1);

, кВт/(мин-1); , кВт/(мин-1).

, кВт/(мин-1). , кВт/(мин-1);

, кВт/(мин-1); , с.

, с. и

и  двигателя требует определения значений частных производных

двигателя требует определения значений частных производных  и

и  . Для этого необходимы функции вида Ne (n 0, h) и Nc (n 0, с).

. Для этого необходимы функции вида Ne (n 0, h) и Nc (n 0, с). и

и  вычислим ранее используемым графоаналитическим методом:

вычислим ранее используемым графоаналитическим методом: ;

;  .

.

, кВт/(мин-1);

, кВт/(мин-1); , кВт/(мин-1).

, кВт/(мин-1). , (мин-1)/(кВт/(мин-1)3);

, (мин-1)/(кВт/(мин-1)3); , (мин-1)/(кВт/(мин-1)3).

, (мин-1)/(кВт/(мин-1)3). .

. 2.ИССЛЕДОВАНИЕ ДИНАМИКИ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ

2.ИССЛЕДОВАНИЕ ДИНАМИКИ СИСТЕМЫ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ