б– диафрагмовый (1–корпус; 2–диафрагма; 3–скоба; 4–шпиндель; 5–втулка; 6–маховик; 7 –крестовина).

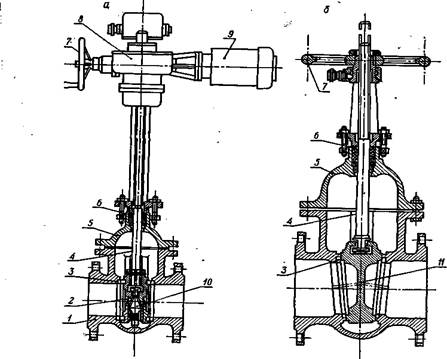

Диафрагмовые вентили (рис. 5, б), как правило, внутри покрыты защитным слоем резины или пластмассы, а отверстие для прохода среды перекрывается гибкой, чаще резиновой, диафрагмой, которая через крестовину и штифт соединена со шпинделем. Последний своей резьбой ввернут во втулку, на которой закреплен маховик. Вращением маховика и втулки достигается подъем или опускание диафрагмы. Втулка вращается в скобе 3, прижимающей края диафрагмы к корпусу. Все вентили стандартизированы: ГОСТ 18161—72. Вентили запорные муфтовые из ковкого чугуна на Ру~1,6МПа; ГОСТ 18722—73. Вентили запорные муфтовые и фланцевые из серого чугуна на Ру~1,6МПа; ГОСТ 20294—74. Вентили запорные прямоточные фланцевые из коррозионностойкой стали на Ру~ 1,6 МПа и т. д. Диафрагмовые вентили должны соответствовать ГОСТ 9660—71. Их используют при температурах до 60 °С в коррозионно-активных средах. Задвижки— запорная и регулирующая арматура, в которой проход для среды открывается при подъеме шибера или диска. В параллельных задвижках с выдвижным шпинделем (рис. 6, а), например, типа 30ч906бк, рассчитанных на давление 1,0 МПа (ГОСТ 8437—75), диск состоит из двух тарелок 2, которые при закрывании распираются клином 10и прижимаются к уплотнительным кольцам 3. Задвижки данного типа изготавливают с диаметром условного прохода до 400 мм. Их выпускают серийно с ручным приводом и электроприводом. В клиновых задвижках (рис. 6, б) уплотнительные кольца 3расположены под углом 5° к оси шпинделя 4,а диск 11 изготовлен в виде клина. При опускании диск плотно прижимается к уплотнительным кольцам. Эти задвижки, как и вся арматура, стандартизированы. Так, клиновые двухдисковые задвижки с выдвижным шпинделем фланцевые из ковкого чугуна на Ру=0,4МПа должны соответствовать ГОСТ 12010—75, а клиновые задвижки с невыдвижным шпинделем стальные на Ру~2,5 МПа — ГОСТ 20336—74.

Клапаны – арматура с запорным или регулирующим органом, перемещающимся возвратно-поступательно вдоль оси уплотнительной поверхности корпуса или поворачивающимся: вокруг оси, перпендикулярной оси потока среды. По назначению их подразделяют на регулирующие, обратные и предохранительные. Регулирующие клапаны предназначены для регулирования расхода, давления или уровня газов или жидкостей. Например, конструкция и основные размеры клапанов регулирующих с пневматическим мембранным исполнительным механизмом фланцевые стальные (типа 25с40нж) на Ру=40 кгс/см2 регламентированы ГОСТ 12891—67. Обратные клапаны – устройства, перекрывающие проход при обратном движении среды. Как поворотные, так и подъемные обратные клапаны открываются под действием потока среды, движущейся в заданном направлении. Предохранительные клапаны – это устройства, автоматически открывающиеся при увеличении давления среды выше заданного. Их используют для защиты трубопроводов и аппаратуры от разрушения в результате повышения давления сверх допустимого. Предохранительные клапаны по конструкции подразделяются на пружинные и грузовые, а по производительности на мало- и полноподъемные. Наибольшее распространение получили малоподъемные клапаны, которые проще по конструкции и не требуют регулировки. Клапаны выпускают из чугуна, углеродистой или нержавеющей стали c Dy 50 – 150 мм. В пружинномклапане давлению среды на золотник 2(рис. 6.5, а) противодействует пружина 6, которую подбирают на определенное рабочее давление. Большое распространение получили грузовыеклапаны, в которых золотник 2(рис. 7, б) прижимается штоком 3 к седлу в корпусе 1. Груз 11, размещенный на рычаге 10, создает необходимое усилие на шток. Все клапаны стандартизованы, например типы и основные размеры на клапаны предохранительные рычажно-грузовые фланцевые чугунные на Ру=1,6 МПа (типа 1745 бр) регламентируются ГОСТ 5335 – 75. Фазоразделительная арматура состоит в основном из конденсатоотводчиков, используемых для вывода из трубопроводной системы конденсата. Конденсатоотводчики действуют автономно, выпуская конденсат периодически по мере его накопления в трубопроводе. Действие их основано на разности температур или плотностей конденсата и пара. В настоящее время используют в основном термостатические и поплавковые конденсатоотводчики.

Рис. 8. Термостатический конденсатоотводчик: 1 — корпус; 2 — поплавок; 3 — крышка Материал труб выбирают, учитывая коррозионную активность среды ее давление и температуру. Толщину стенок труб принимают по рекомендациям ГОСТов на сортамент труб, в которых указывается предельное допустимое давление, либо по уравнению. Длина труб, число поворотов, патрубков, вентилей или задвижек, зависит от размещения соединяемых аппаратов. Внутренний диаметр трубы

где v — линейная скорость жидкости (газа) в трубопроводе, м/с; w — расход жидкости (газа), м3/с. Увеличение линейной скорости позволяет уменьшить диаметр трубопровода и снизить расход металла, но одновременно с этим возрастают гидравлическое сопротивление и расход энергии на транспортировку. На основании практических данных рекомендуются следующие линейные скорости. Для газовых систем, работающих при давлении, которое близко к атмосферному и создается вентиляторами или дымососами, скорость газа должна составлять 12 – 15 м/с; в нагнетательных трубопроводах после газодувок и компрессоров – 15 – 25; в вакуумных линиях – 40 – 90; при движении жидкости самотеком – 0,1 – 0,5; во всасывающих трубопроводах – 0,8 – 2 и в нагнетательных – 1,5 – 10 м/с. По расчетному диаметру подбирают ближайший стандартный диаметр большей величины. Для бесшовных труб базовым является наружный диаметр, а внутренний зависит от толщины стенки. Фасонные части трубопроводов (отводы, колена, двойники или калачи, тройники, крестовины и переходы) предназначены для изменения направления или диаметра труб, а также для разветвления трубопровода. Их изготавливают, как правило, на специализированных заводах по соответствующим нормалям или ГОСТам. Фасонные части для трубопроводов подбирают по каталогам с учетом диаметра, давления и температуры.

|

(м) находят по формуле:

(м) находят по формуле: