Контрольная работа №1

Т-триггер (от англ. Toggle - переключатель) часто называют счётным триггером, так как он является простейшим счётчиком до 2.

Асинхронный Т-триггер не имеет входа разрешения счёта - Т и переключается по каждому тактовому импульсу на входе С.

Условное графическое обозначение (УГО) синхронного T-триггера. JK-триггер работает так же как RS-триггер, с одним лишь исключением: при подаче логической единицы на оба входа J и K состояние выхода триггера изменяется на противоположное. Вход J (от англ. Jump — прыжок) аналогичен входу S у RS-триггера. Вход K (от англ. Kill — отключение) аналогичен входу R у RS-триггера. При подаче единицы на вход J и нуля на вход K выходное состояние триггера становится равным логической единице.

Условное графическое обозначение JK-триггера со статическим входом С

Контрольная работа №1

1. Трубопровод, основные элементы, выбор труб.

1. На предприятиях химической промышленности технологические трубопроводы являются неотъемлемой частью технологического оборудования. Технологические трубопроводы делятся на внутрицеховые и межцеховые. К внутрицеховым относятся трубопроводы, соединяющие отдельные аппараты, установки, машины, расположенные на территории цеха; к межцеховым — трубопроводы, соединяющие оборудование, которое находится в разных цехах. В зависимости от расположения трубопроводы могут быть наземными и подземными. Более распространены наземные трубопроводы, поскольку легче их технический надзор. По назначению трубопроводы подразделяются на материальные, предназначенные для транспорта исходных, промежуточных и конечных веществ химического производства, на паропроводы, конденсатопроводы, водопроводы, трубопроводы сжатого воздуха, вакуумные системы и производственную канализацию. Технологический трубопровод представляет собой конструкцию, состоящую из ряда элементов: труб, трубопроводных деталей (фитингов) и арматуры, соединенных разъемными и неразъемными соединениями. Вследствие большого разнообразия элементов трубопроводов и значительных объемов их выпуска промышленностью важное значение имеют вопросы унификации и стандартизации этих элементов. В связи с этим трубы, трубопроводные детали и трубопроводную арматуру изготовляют, поставляют и монтируют в соответствии с государственными и отраслевыми нормативно-техническими документами. Проектирование трубопроводов сводится, в сущности, к подбору соответствующих трубопроводных элементов по действующим стандартам и нормалям. При этом важное значение имеют две характеристики трубопровода — условный проход и условное давление. Номинальный диаметр отверстия в трубе или арматуре, служащего для прохода среды, называется условным проходом и обозначается Dy. Если два любых элемента трубопровода имеют одинаковые значения Dy, то они имеют одинаковые площади проходного сечения и одинаковые присоединительные размеры. Ряд условных диаметров определен ГОСТ 355—67. Под условным давлением ру понимают максимальное избыточное давление среды с температурой 20 °С, при котором обеспечивается длительная и безопасная эксплуатация элементов трубопроводов. При рабочей температуре среды до 200 °С условное давление совпадает с рабочим давлением. При более высокой рабочей температуре значение условного давления должно быть больше рабочего. Для объединения трубопроводов в группы по условиям работы выполнена их классификация с учетом трех основных параметров: рабочего давления, рабочей температуры, свойств и параметров перекачиваемой среды. В зависимости от свойств транспортируемой среды все технологические труболроводы делят на пять групп (А, Б, В, Г, Д), а в зависимости от. ее параметров (давления и температуры) — на пять категорий (I, II, III, IV, V). Группы А—Д включают трубопроводы: для токсичных жидких и газообразных продуктов; Б — для горючих и активных газов, легковоспламеняющихся и горючих жидкостей; В — для водяного перегретого пара; Г — для водяного насыщенного пара, горячей воды и парового конденсата; Д — для негорючих газов, жидкостей и паров. В пределах каждой группы трубопроводы разделены на категории. Так, в группе Б для перекачивания легковоспламеняющихся жидкостей при температуре 350—700 °С требуется трубопровод категории I, а при температуре от —150 до +120 °С трубопровод категории IV. Для трубопроводов каждой категории установлены определенные нормы проектирования, монтажа, эксплуатации и ремонта. Основными частями трубопроводных систем являются трубы, соединительные детали трубопроводов (фланцы, муфты), фасонные части (отводы, тройники,.переходы и др.) и арматура (краны, вентили, задвижки, клапаны и т. д.). В технологических трубопроводах широко применяют стальные сварные и бесшовные трубы: горячекатаные, холоднокатаные и холоднотянутые. Сварные трубы можно изготовлять с продольным или спиральным сварным швом; они менее надежны в работе, чем бесшовные. Последние применяют главным образом для транспортирования ядовитых, взрывоопасных и коррозионно-активных веществ, сварные — во всех остальных случаях. Стальные трубы изготовляют из сталей различных марок, трубы массового назначения — из стали 10 и 20, а трубы специального назначения — из легированных, высоколегированных, кислотостойких и жаропрочных сталей. Трубы изготовляют также из чугуна, меди, латуни, свинца, керамики, стекла, фарфора, пластмассы. В настоящее время трубы из цветных металлов и свинца почти полностью заменены пластмассами. Наиболее распространены трубы из винипласта, фаолита, полиэтилена. Эти трубы стойки к агрессивным средам, однако их можно применять только при невысокой температуре транспортируемой среды. Так, температурный предел винипластовых труб 40°С, полипропиленовых труб 100°С, а труб из фаолита 110°С. Все более широко применяют в химической промышленности титановые трубы. Весьма перспективны стальные трубы с защитным покрытием внутренней поверхности полиэтиленом, винипластом, эмалью, стеклом и резиной. Наиболее хорошо освоены отечественной промышленностью трубы, внутренняя поверхность которых покрыта резиной (гуммированные трубы). К соединительным деталям трубопроводов относятся: колена различных конструкций, служащие для изменения направления трубопроводов; переходы — для изменения площади проходного сечения трубопровода; тройники, крестовины и развилки для ответвления труб в разные стороны. Обычно элементы стальных трубопроводов (трубы, колена, переходники) соединяют сваркой. Если применение сварных соединений в трубопроводах нецелесообразно, например при необходимости частой разборки соединения, используют фланцевые соединения с приварными, накидными или резьбовыми фланцами. Наиболее часто применяют приварные фланцы. Резьбовые фланцы в химической промышленности устанавливают в основном на трубопроводах высокого давления. Вследствие разности температур транспортируемых продуктов и окружающей среды трубопроводы подвержены температурным деформациям. Обычно трубопроводы имеют значительную длину, поэтому их общая температурная деформация может оказаться достаточно большой и вызвать разрыв или выпучивание трубопровода. В связи с этим необходимо обеспечить способность трубопровода компенсировать эти деформации. Для компенсации температурных деформаций на технологических трубопроводах применяют П-образные, линзовые, волнистые и сальниковые компенсаторы. П-образные компенсаторы (рис. 1) широко применяют для наземных технологических трубопроводов независимо от их диаметра. Такие компенсаторы обладают большой компенсирующей

Рис. 1. П-образный компенсатор Рис. 2. Волнистый компенсатор

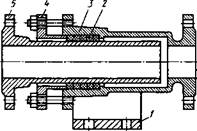

способностью, их можно применять при любых давлениях, однако они громоздки и требуют установки специальных опор. Обычно их располагают горизонтально и снабжают дренажными устройствами. Линзовые компенсаторы используют для газопроводов при рабочих давлениях до 1,6 МПа. По конструкции они аналогичны компенсаторам кожухотрубчатых теплообменников. Волнистые компенсаторы (рис. 2) используют для трубопроводов с неагрессивными и среднеагрессивными средами при давлении до 6,4 МПа. Такой компенсатор состоит из гофрированного гибкого элемента 4, концы которого приварены к патрубкам 1. Ограничительные кольца 3 предотвращают выпучивание элемента и ограничивают изгиб его стенки. Снаружи гибкий элемент защищен кожухом 2, внутри имеет стакан 5 для уменьшения гидравлического сопротивления компенсатора.

Рис. 3. Сальниковый компенсатор

На трубопроводах из чугуна и неметаллических материалов устанавливают сальниковые компенсаторы (рис. 3), которые состоят из корпуса 3, закрепленного на опоре 1, набивки 2 и грундбуксы 4.Компенсация температурных деформаций происходит за счет взаимного перемещения корпуса 3 и внутренней трубы 5. Сальниковые компенсаторы имеют высокую компенсирующую способность, однако из-за трудности обеспечения герметизации при транспортировании горючих, токсичных и сжиженных газов их не используют. Трубопроводы укладывают на опоры, расстояние между которыми определяется диаметром и материалом труб. Для стальных труб с диаметром до 250 мм это расстояние составляет обычно 3 – 6 м. Для крепления трубопроводов применяют подвески, хомуты и скобы. Трубопроводы из хрупких материалов (стекла, графитовых композиций и др.) укладывают в сплошных лотках на сплошных основаниях. Опоры могут быть неподвижными (рис. 4, а) и подвижными (рис. 4, б)Последние обеспечивают компенсацию температурных деформаций трубопровода. В неподвижных опорах уголки 1, хомут 2 и башмак 3 жестко связаны между собой, в подвижных опорах вместо нижнего болта 4 поставлен ролик 5, который может свободно перемещаться в отверстиях опорной пластины. Такие опоры необходимо периодически смазывать.

Рис. 4. Опоры для труб

При прокладке трубопроводов в цехах и на эстакадах нередко используют подвесные опоры(рис. 4, в). Арматурой называют устройства, устанавливаемые на трубопроводах, аппаратах, емкостях и обеспечивающие управление потоком рабочих сред. По функциональному назначению трубопроводную арматуру подразделяют на следующие основные классы: запорная – для перекрытия потока среды (составляет около 80 % всей арматуры); регулирующая – для изменения параметров среды (температуры, давления и т. д.); предохранительная – для предотвращения аварийного повышения давления в системе; защитная (отсечная) – для защиты оборудования от аварийных изменений параметров среды отключением обслуживающей линии; фазоразделительная – для удаления конденсата из паро- и газопроводов. Арматура любого класса включает три основных элемента: корпус, привод и рабочий орган (запорный, регулирующий и др.), состоящий из седла и перемещающегося или поворачивающегося относительно него затвора (золотника). По способу присоединения корпуса к трубопроводу арматуру делят на фланцевую, муфтовую, под приварку и др. В химической промышленности- наиболее распространена фланцевая арматура. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм, предназначенных для транспортирования негорючих и нейтральных сред. Приварную арматуру устанавливают на трубопроводах при повышенных требованиях к плотности соединения. По конструкции корпуса арматуру подразделяют на проходную, в которой среда не меняет направления своего движения на выходе по сравнению со входом, и угловую, в которой это направление меняется на угол до 90°. В зависимости от способа герметизации рабочего органа в корпусе различают сальниковую, сильфонную и мембранную арматуру. В сальниковой арматуре герметичность сопряжения рабочего органа и корпуса обеспечивается сальниковым устройством, в сильфонной и мембранной — соответственно сильфоном и мембраной. В зависимости от конструкции привода рабочего органа трубопроводную арматуру разделяют на автоматически действующую, в которой привод осуществляется самим потоком среды, и управляемую, с ручным или механическим (электрическим, пневматическим и др.) приводом. Краны— запорная арматура, открывание и закрывание которой осуществляется поворотом конической или шаровой пробки со сквозным отверстием. Пробка расположена внутри корпуса. Вентили— запорная и регулирующая арматура (рис. 5, а), в которой открытие и закрытие прохода для среды осуществляется перемещением золотника, насаженного на шпиндель. Нижняя поверхность золотника пришлифована к краям отверстия в перегородке — кольцевому седлу. Шпиндель снабжен резьбой, которой он ввернут в неподвижную резьбовую втулку, закрепленную в скобе; при вращении шпинделя он поднимается или опускается вместе с золотником.

Рис. 5. Вентили: а — золотниковый (1 – седло; 2 – золотник; 3 – шпиндель; 4 – втулка; 5 – скоба);

|

Т-триггер асинхронный

Т-триггер асинхронный