Разливка стали, ее способы

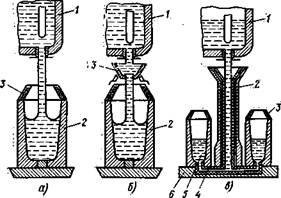

Небольшая часть выплавляемой стали (3...5 %) расходуется на изготовление стальных фасонных отливок в песчаных литейных формах. Основная масса стали используется для получения слитков в разливочных отделениях сталеплавильных цехов. Далее слитки направляются в прокатные и кузнечные цехи. Сталеразливочный ковш представляет собой усеченный конус со сферическим днищем, вместимость ковшей составляет 50...480 т. Формы и размеры металлических изложниц определяются видом и назначением слитков; степенью раскисления и методом разливки стали; требованиями к однородности металла и мощностью оборудования, на котором будут обрабатываться давлением слитки. Слитки, предназначенные для прокатки, отливаются массой до 30 т; для кузнечных работ — до 320 т. Изложницы для разливки спокойной стали снабжаются прибыльной надставкой 3 (рис. 2.7,а,в), футерованной изнутри. Благодаря этому обеспечивается подпитка металлом кристаллизующегося слитка. Это приводит к повышению качества, уменьшению глубины проникновения усадочной раковины и снижению отходов металла при обрезке верхней части слитка. Существует два метода разливки стали: сверху (наиболее распространенный) и сифоном. При разливке обычной углеродистой стали сверху (рис. 2.7, а) металл поступает из сталеразливочного ковша 1 в изложницу 2 непосредственно или через промежуточное устройство 3 (рис. 2.7,6). Сифонный метод (рис. 2.7, в) используется при разливке качественной стали и для получения мелких и средних слитков. В этом случае жидкая сталь из ковша / попадает в центровой литник 2, футерованный пустотелой огнеупорной трубкой. Затем по каналам 4 из огнеупорных кирпичей сталь снизу поступает в изложницы 5, закрепленные на поддоне 6. При охлаждении происходит переход стали из жидкого состояния в твердое. Образуется большое число центров кристаллизации, зарождение кристаллов (первая стадия) и дальнейший их рост (вторая стадия). Если зародыши образуются в жидкой фазе, зарождение Кристаллов является гомогенным. Появление зародышей на межфазной поверхности относят к гетерогенному зарождению кристаллов, что чаще встречается при кристаллизации. На рост кристаллов главным образом влияют количество теплоты, интенсивность и направление теплоотвода и количество примесей в сплаве. Процесс кристаллизации стали характеризуется наличием интервалов температур и скоростью затвердевания слитка. При переходе стали из жидкого состояния в твердое наблюдается изменение линейных размеров и объема, что объясняется разностью плотностей стали в рассматриваемых, агрегатных состояниях. Это явление называется усадкой, которая оказывает существенное влияние на формирование структуры и качества слитка. Неоднородность физического и химического состава (ликвация) и усадка слитка приводят к возникновению остаточных напряжений, трещинообразованию и др. В зависимости от степени раскисления выплавляемую сталь делят на спокойную, кипящую и полуспокойную. Спокойная сталь раскисляется марганцем, кремнием и алюминием. Кислород при этом не проявляет активности, и реакция окисления углерода в связи с этим прекращается. Поэтому разливка и кристаллизация спокойной стали протекают почти без газовыделения. Кипящая сталь подвергается частичному раскислению марганцем. При разливке и кристаллизации кипящей стали происходит окисление углерода и активное выделение пузырьков газа СО. Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей сталями.

Рис. 2.7. Разливка стали в изложницы: а, б — разливка сверху; в — разливка сифоном

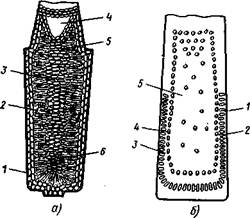

Слиток спокойной стали характеризуется структурной, физической и химической неоднородностями. Строение слитка спокойной стали (рис. 2.8, а) изменяется вдоль продольной и поперечной осей и состоит из следующих зон: наружной зоны мелких равноосных кристаллов 1, зоны столбчатых кристаллов (дендритов) 2, осевой зоны крупных равноосных кристаллов 3.

Рис. 2.8. Строение слитков стали: а — спокойной; б — кипящей Появившиеся кристалы частично опускаются вниз, когда в середине слитка еще существует жидкий расплав, образуя «конус осаждения» 6. Возникающий в области соединения изложнииы с прибыльной надставкой «мост» 5 состоит из плотного металла за счет постоянной подпитки излишним металлом, заполняющим надставку. В верхней части слитка вследствие изменения плотности стали при переходе из жидкого состояния в твердое и длительного нахождения в утепленной надставке жидкого подпитывающего металла образуется усадочная раковина 4. Обильное газовыделение влияет на строение и качество слитка кипящей стали. Большая часть образовавшихся при кипении газов удаляется, меньшая — распределятся в газовых пузырях, полостях или порах слитка. Строение слитка кипящей стали показано на рис. 2.8, б. Зона плотного наружного слоя 1 из мелких кристаллов образуется в момент соприкосновения жидкой стали со стенками изложницы. И в кипящей стали растут столбчатые кристаллы, между которыми располагается обогащенный примесями (прежде всего углеродом и кислородом) жидкий расплав. На границе жидкой и твердой фаз зарождается газовый пузырь СО. Часть возникшего газа удаляется вверх, а часть захватывается растущими дендритами и остается в пространстве между ними в виде удлиненных пузырей. Так формируется зона сотовых пузырей 2, распространяющаяся в нижней части слитка на % его высоты. В верхней части газ покидает слиток. В процессе кристаллизации пузыри, сначала состоявшие из СО, наполняются еще и водородом. Промежуточная плотная зона 3 содержит относительно плотный и чистый металл. Наступает момент, когда концентрация газовых примесей становится значительной. Это приводит к образованию зоны вторичных пузырей 4. Скорость роста кристаллитов (зерен кристаллов неправильной формы) уже не велика, поэтому газовые пузыри имеют округлую форму. К этому времени заканчивается наполнение изложницы, и сверху образуется твердая корка, затрудняющая выход из металла газовых пузырей. Газовые пузыри зон 2 и 4 «завариваются» при последующей прокатке. Срединная часть слитка 5 состоит из равноосных кристаллов со значительным содержанием примесей. Имеются в ней и газовые пузыри, большая часть их собирается в верхней части слитка. Они плохо или вообще не завариваются при прокатке. Поэтому верхняя часть слитков спокойной и кипящей стали при прокатке отрезается и отправляется в переплав. Кипящая сталь имеет ряд особенностей, связанных с активным движением металла в изложнице вследствие газовыделения. Кристаллическая неоднородность в слитке выражена менее резко, чем в спокойной стали. Металлопотоки не позволяют значительно развиться столбчатым кристаллам. Зато неравномерность состава металла в различных зонах слитка по тем же причинам весьма существенна. Полуспокойная сталь подвергается частичному раскислению (без алюминия) в ковше. Сначала металл «кипит», что способствует образованию пузырей, как в кипящей стали, а затем затвердевает, как слиток спокойной стали. Слиток полуспокойной стали не имеет концентрированной усадочной раковины. Замена спокойной стали на кипящую и тем более на полуспокойную экономически выгодна. Удаляемая часть слитка спокойной стали составляет 15...20 %. Замена же повышает выход годного металла на 5...10%. При этом используются изложницы более простой конструкции.

|