на тему: «Проектирование одноступенчатого

Окончание приложения

Учебное издание

СИМАК Надежда Юрьевна

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К САМОСТОЯТЕЛЬНОЙ РАБОТЕ СТУДЕНТОВ ПО ИНЖЕНЕРНОЙ ГРАФИКЕ С ИСПОЛЬЗОВАНИЕМ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ «КОМПАС 3D LT» Часть 2

Редактор Т. С. Паршикова

***

Подписано в печать.12.2006. Формат 60´84 1/16. Бумага офсетная. Плоская печать. Усл. печ. л. 1,9. Уч.-изд. л. 2,1. Тираж 220 экз. Заказ.

**

Редакционно-издательский отдел ОмГУПСа Типография ОмГУПСа

*

644046, г. Омск, пр. Маркса, 35 МЕТОДИЧЕСКАЯ РАЗРАБОТКА

на тему: «Проектирование одноступенчатого косозубого редуктора»

по дисциплине: «Техническая механика»

Составил преподаватель: _________ Яромчик И.М.

Рассмотрено на заседании цикловой комиссии профилирующих предметов по специальности 2-74.06.04 Протокол № ___от «___»______20 г. Председатель ________ ____________

г. Пинск СОДЕРЖАНИЕ

№ Наименование раздела стр.

Введение……… …………………………………………………… 2 1 Выбор электродвигателя и кинематический расчет привода……………………………………………………….4 2 Выбор марки материала и определение допускаемых напряжений…………………………………………..6 3 Расчет передачи…………………………………………………….7 4 Ориентировочный расчет валов. Конструктивные размеры зубчатой пары……………………….12 5 Конструктивные размеры элементов корпуса и крышки редуктора………………………………………14 6 Подбор подшипников………………………………………………18 7 Подбор шпонок и проверочный расчет шпоночных соединений…………………………………………….26 8 Уточненный расчет ведущего вала………………………………28 9 Посадки деталей и сборочных единиц редуктора …………………………………………………………….32 10 Смазка зубчатых колес и подшипников…………………………33 11 Литература…………………………………………………………...34

Приложение

ВВЕДЕНИЕ

Назначение и классификация редукторов.

Общее устройство и принцип работы цилиндрических косозубых редукторов. Одним из важнейших факторов научно-технического прогресса, способствующих скорейшему совершенствованию общественного производства и росту его эффективности, является проблема повышения уровня подготовки специалистов. Решению этой задачи способствует выполнение курсового проекта по «Деталям машин», базирующегося на знаниях физико-математических и общетехнических дисциплин: математики, механики, сопротивления материалов, технологии металлов, черчения. Объектом курсового проектирования является одноступенчатый редуктор-механизм, состоящий из зубчатой передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом. Редуктор проектируется по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения, что характерно для специализированных заводов, на которых организовано серийное производство редукторов.

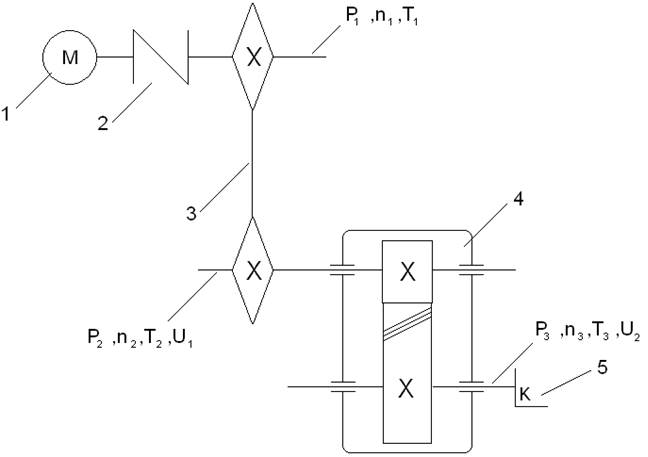

КИНЕМАТИЧЕСКАЯ СХЕМА ПРИВОДА

Рисунок 1

1 Электродвигатель 2 Муфта 3 Цепная передача 4 Редуктор 5 Конвейер

1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1 Определяем мощность на ведущем валу привода:

где

где

Принимаем

Принимаем

Принимаем

1.2 Выбираем электродвигатель.

По таблице П61[1] выбираем трехфазный асинхронный двигатель серии 44. Марка 4 Ам2МВ6У3

1.3 Определяем общее передаточное число привода и разбиваем его по ступеням.

1.4 Вычисляем величины крутящих моментов на валах привода:

2 ВЫБОР МАРКИ МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ.

2.1 Используя таблицы П21 и П28 [1], назначаем для изготовления зубчатых колес: стал: 45 термообработка: нормализация

По таблице П28 [1]для стали 45

Для изготовления шестерни: сталь: 45 термообработка: Улучшение

2.2 Назначаем ресурс передачи

2.3 Определяем допускаемые напряжения.

Так как

3 РАСЧЕТ ПЕРЕДАЧИ.

3.1 По таблице П22 [1] определяем значения коэффициентов, входящих в формулу (91) [1]:

Коэффициенты ширины колеса: Принимаем

По таблице П25 [1] при

учитывающих неравномерность распределения нагрузки по ширине венца.

3.2 Вычисляем величину межосевого расстояния:

По ГОСТ 2185-66принимаем

3.3 По эмпирическому соотношению (94) [1] определяем нормальный модуль:

По ГОСТ 9563-60 (таблица П 23 [1]) принимаем Для закрытых зубчатых передач

3.4 Назначаем угол наклона линии зуба Из рекомендованных значений

Используя формулу (108) [1], получаем

Принимаем Тогда по формуле (86) [1]

Принимаем 3.5 Уточняем передаточное число, частоту вращения, угловую скорость тихоходного (ведомого) вала и угол наклона линии зуба:

Из формулы

получаем

(значение конуса угла наклона линии зуба следует вычислять с точностью до пяти знаков) и 3.6 Определяем размер окружного модуля (104) [1]

Вычисленное значение

3.7 Определяем основные геометрические размеры шестерни и колеса:

3.8 По формуле (108) [1] уточняем межосевое расстояние:

3.9 Определяем ширину венца зубчатых колес:

3.10 Вычисляем окружную скорость и назначаем степень точности передачи:

По таблице 2 [1] странице 96 при

3.11 Вычисляем силы, действующие в зацеплении: окружная сила:

осевая сила:

радиальная (распорная) сила (формулу (110) [1])

3.12 Производим проверочный расчет на контактную и изгибную выносливость зубьев.

3.12.1 Определяем коэффициенты, входящие в уравнение (90) [1]:

Так как

Коэффициенты нагрузки

Табличные значения коэффициентов получены с помощью интерполирования.

3.12.2 По уравнению (90) [1] проверяем контактную выносливость зубьев:

3.12.3 Определяем коэффициенты, входящие в уравнение (III) [1]

Коэффициенты нагрузки По формуле (112) вычисляем эквивалентные числа зубьев шестерни и колеса:

По таблице П27 [1] интерполируя, определяем коэффициент формы зуба, шестерни и колеса:

Сравнительная оценка прочности зуба шестерни и колеса при изгибе (занятие 8 [1])

Если прочность зубьев колеса окажется ниже, чем зубьев шестерни, то проверку на выносливость по напряжениям изгиба следует выполнять для зубьев колеса. Значение коэффициента

3.12.4 По уравнению (III) [1] проверяем выносливость зубьев при изгибе:

4 ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ВАЛОВ.

Конструктивные размеры зубчатой пары.

4.1 Диаметр выходного конца вала определим грубо приближенно (ориентировочный) расчет из расчета на прочность при кручении по заниженным допускаемым касательным напряжениям.

Принимаем

4.2 Диаметр выходного конца ведущего вала:

В соответствии с рядом Принимаем Назначаем посадочные размеры под уплотнения и подшипники.

Принимаем диаметр вала под уплотнение

Диаметр вала под подшипник

Диаметр

4.3 Диаметр выходного конца ведомого вала:

В соответствии с рядом Диаметр вала под уплотнение Диаметр вала под подшипник Диаметр вала под посадку ступицы зубчатого колеса

4.4 Конструктивные размеры зубчатого колеса.

4.4.1 Диаметр ступицы

Принимаем

4.4.2 Длина ступицы

Принимаем

4.4.3 Толщина обода

Принимаем

Колесо изготавливаем из поковки, конструкция дисковая.

4.4.4 Толщина диска

4.4.5 Диаметр отверстий в диске назначается конструктивно, но не менее 15..20мм.

5 КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЭЛЕМЕНТОВ КОРПУСА И КРЫШКИ РЕДУКТОРА.

Корпус и крышку редуктора изготовим литьем из серого чугуна. 5.1 Толщина стенки корпуса:

Принимаем

5.2 Толщина стенки крышки корпуса редуктора:

Принимаем

5.3 Толщина верхнего пояса корпуса редуктора:

Принимаем

5.4 Толщина пояса крышки редуктора:

Принимаем

5.5 Толщина нижнего пояса корпуса редуктора:

Принимаем

5.6 Толщина ребер жесткости корпуса редуктора:

Принимаем

5.7 Диаметр (ориентировочный) фундаментных болтов:

Принимаем 5.8 Ширина нижнего пояса корпуса редуктора (ширина фланца для крепления редуктора к фундаменту):

Принимаем

5.9 Диаметр болтов, соединяющих корпус с крышкой редуктора:

Принимаем 5.10 Ширина пояса (ширина фланца) соединения корпуса и крышки редуктора около подшипников:

Принимаем 5.11 Диаметр болтов, соединяющих крышку и корпус редуктора около подшипников:

Принимаем 5.12 Диаметр болтов для крепления крышек подшипников к редуктору:

Принимаем 5.13 Диаметр отжимных болтов можно принимать ориентировочно из диапазона 8...16 мм. Большие значения для тяжелых редукторов.

5.14Диаметр болтов для крепления крышки смотрового отверстия:

Принимаем 5.15 Диаметр резьбы пробки (для слива масла из корпуса редуктора):

Принимаем 5.16 Конструктивные размеры валов, подшипниковых узлов и компоновка редуктора.

Чтобы вычертить компоновку редуктора, проверить прочность и жесткость валов, необходимо ориентировочно найти остальные конструктивные размеры его деталей и сборочных единиц.

5.16.1 Зазор между внутренней боковой стенкой корпуса и торцом шестерни или колеса определяют из соотношения:

Принимаем Если

5.16.2 Расстояние между внутренней стенкой корпуса (крышки) редуктора и окружностью вершин зубьев колеса и шестерни:

Принимаем

Для обеспечения достаточной вместимости масляной ванны картера редуктора расстояние от окружности до внутренней стенки картера ориентировочно назначают из соотношения:

Принимаем 5.16.3 Длины выходных концов быстроходного и тихоходного валов определяют из соотношения а затем уточняют, исходя из длин ступиц деталей сборочных единиц, насаживаемых на эти концы:

5.16.4 Назначаем тип подшипников качения для быстроходного и тихоходного валов и определяем конструктивные размеры подшипниковых узлов.

Предварительно назначаем конические роликоподшипники, воспринимающие как радиальную, так и осевую нагрузку при работе с умеренными толчками. Быстроходный вал - средней серии, тихоходный вал - легкой серии.

Размер

Размеры

Расстояние от торца подшипника быстроходного вала до торца шестерки:

Принимаем Размер Принимаем Осевой размер глухой крышки подшипника тихоходного вала:

Принимаем 5.16.5 Определяем расстояния

Тихоходный вал: Принимаем

Быстроходный вал: Принимаем

5.16.6 Определяем габаритные размеры редуктора:

Принимаем ширину редуктора:

Принимаем длину редуктора:

Принимаем высоту редуктора:

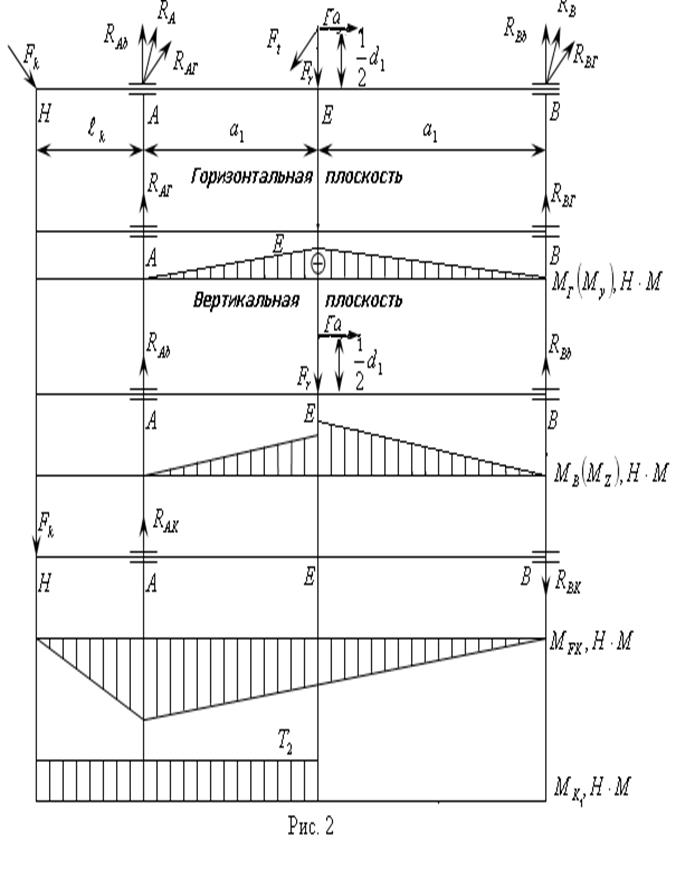

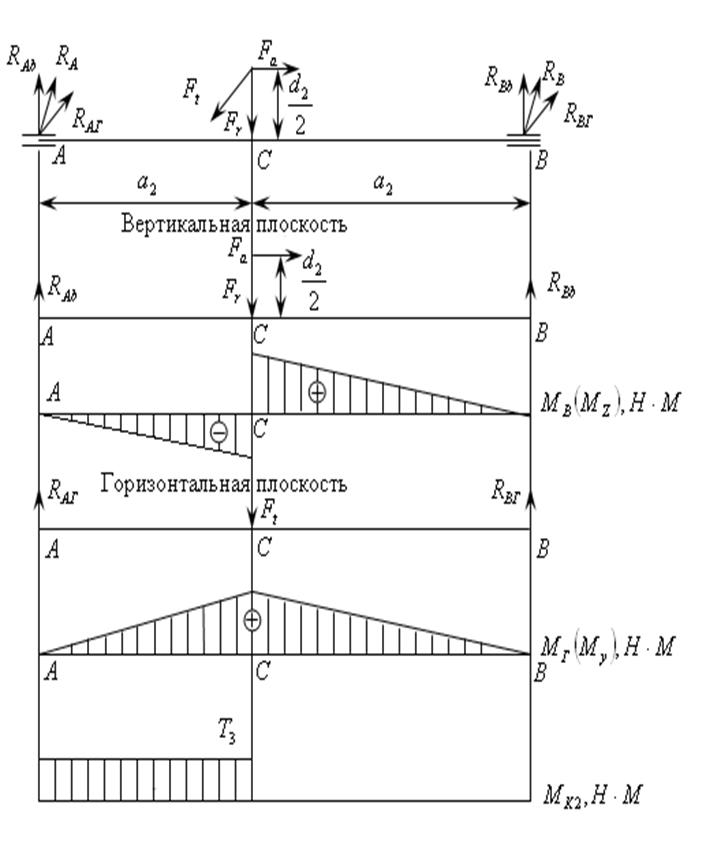

6 ПОДБОР ПОДШИПНИКОВ. 6.1 Вычерчивая схему нагружения быстроходного вала с учетом консольной силы

Влияние цепной передачи на вал учитываем, прикладывая консольную силу Расстояние от точки приложения силы

6.2 Определяем реакции опор в горизонтальной плоскости от силы

6.3 Строим эпюру изгибающих моментов

6.4 Определяем реакции в вертикальной плоскости от сил

Проверяем правильность определения реакций:

6.5 Строим эпюру изгибающих моментов

6.6 Определяем реакции опор от консольной силы

Проверяем правильность определения реакций:

6.7 Строим эпюру изгибающих моментов

6.8 Строим эпюру крутящего момента. Передача вращающего момента происходит вдоль оси вала от середины ступицы шестерни до точки приложения консольной нагрузки.

Крутящий момент равен вращающему моменту:

6.9 Суммарные радиальные опорные реакции:

6.10 Выбираем тип подшипника. Осевая нагрузка действует на опору B, поэтому для этой опоры определяем отношение:

При отношении В случае больших значение суммарных радиальных опорных реакций следует принимать подшипники средней серии и т.д.

6.11 Принимаем требуемую долговечность подшипника:

6.12 Определяем осевые составляющие реакций предварительно назначенного подшипника № … серии….

При

6.13 По таблице 5 [1] определяем суммарные осевые нагрузки:

Так как

6.14 Принимаем коэффициент, учитывающий характер нагрузки:

При частота вращения вала 6.15 Определяем опору на которую действует большая эквивалентная нагрузка:

Для более нагруженной опоры находим требуемую динамическую грузоподъемность подшипника.

По таблице П43 [1] окончательно приникаем подшипник: № … серии …

6.16 Вычерчиваем схему нагружения тихоходного вала

Рис. 3 6.17 Определяем реакции опор в вертикальной плоскости от сил

6.18 Определяем реакции опор в горизонтальной плоскости от силы

6.19 Определяем ординаты эпюры изгибающих моментов в вертикальной плоскости:

В горизонтальной плоскости:

Суммарный изгибающий момент в сечении

6.20 Определяем ординаты эпюры крутящих моментов:

6.21 Вычисляем наибольшее напряжение изгиба и кручения в опасном сечении Диаметр вала в опасном сечении Принимая

6.22 Прочность вала проверим по III теории прочности формула (196) [1]

6.23 Материал для изготовления тихоходного вала - сталь 35, для которой по таблице П3 [1] при

6.24 Допускаемое напряжение изгиба определяем по формуле (197) [1] при

6.25 Сравниваем расчетное значение напряжение

6.26 Определяем нагрузки, действующие на подшипники.

Осевая сила:

Радиальная сила:

Подбор подшипников необходимо вести по более нагруженной опоре. Если

6.27 Выбираем тип подшипника. Находим отношение

Если

6.28 По формуле (212) [1] вычисляем осевые составляющие реакций для предварительно назначенного подшипника: № … серии при

для конических роликовых подшипников:

для шариковых радиально-упорных:

6.29 По таблице 5 [1] определяем суммарные осевые нагрузки.

Так как

6.30 При Частота вращения тихоходного вала (уточненная)

6.31 Требуемую динамическую грузоподъемность подшипника вычислим по формуле (209) [1] при

6.32 По таблице П43 [1] окончательно принимаем роликовый (шариковый) подшипник: № … серии …, для которого:

7 ПОДБОР ШПОНОК И ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ.

7.1 Шпонки подбирают по таблицам ГОСТа в зависимости от диаметра вала и проверяют расчетом на смятие.

Быстроходный вал.

Для консольной части вала при Длину шпонки принимаем из ряда стандартных длин так, чтобы она была меньше длины посадочного места вала Расчетная длина шпонки:

Допускаемые напряжения Расчетное напряжение смятия:

Итак, принимаем шпонку (ГОСТ 29175-91)

Если шестерня устанавливается на валу при помощи шпонки, а не выполнена как одно целое с валом, то производят расчеты аналогичные приведенным раньше. В расчетах необходимо учитывать диаметр вала под ступицу шестерни:

7.2 Тихоходный вал.

7.2.1 Для выходного конца вала при При Расчетная длина шпонки: Расчетное напряжение смятия:

Следовательно, принимаем шпонку

7.2.2 Для вала под ступицу зубчатого колеса при

Принимаем Расчетная длина шпонки: Расчетное напряжение смятия:

Итак, под ступицу колеса выбираем шпонку (ГОСТ 29175-91).

8 УТОЧНЕННЫЙ РАСЧЕТ ВЕДУЩЕГО ВАЛА.

8.1 Ввиду больших нагрузок, действующих на вал от консольной силы принимаем материал вала сталь 40X:

8.2 В соответствии с эпюрами изгибавших и крутящих моментов (рисунок2) и наличием концентрации напряжений предположительно устанавливаем опасные се

|

,

, - мощность на выходном валу кВm.

- мощность на выходном валу кВm. - КПД привода.

- КПД привода.

- КПД цепкой передачи.

- КПД цепкой передачи. 0,96: 0,98

0,96: 0,98

- КПД зубчатой передачи.

- КПД зубчатой передачи.

- КПД пары подшипников качения.

- КПД пары подшипников качения.

- передаточное число цепной передачи;

- передаточное число цепной передачи; - передаточное число зубчатой передачи.

- передаточное число зубчатой передачи.

. По формуле (100) [1] находим число циклов перемены напряжений:

. По формуле (100) [1] находим число циклов перемены напряжений:

, то значения коэффициентов долговечности (формулы (99), (102), [1]):

, то значения коэффициентов долговечности (формулы (99), (102), [1]):

- для стальных зубчатых колес

- для стальных зубчатых колес .

. . и находим

. и находим .

. находим величину коэффициентов

находим величину коэффициентов

. И

. И  .

.

.

.

.

. не рекомендуется принимать менее 2

не рекомендуется принимать менее 2  .

. и находим число зубьев шестерни колеса.

и находим число зубьев шестерни колеса. принимаем

принимаем .

.

1 =31

1 =31 …

…

с таблицы П 23 [1] не согласуется и конечно, не округляется.

с таблицы П 23 [1] не согласуется и конечно, не округляется.

принимаем 8 степень точности передачи.

принимаем 8 степень точности передачи.

- коэффициент, учитывающий форму сопряженных поверхностей зубьев.

- коэффициент, учитывающий форму сопряженных поверхностей зубьев. Па таблице П 22 [1] - коэффициент, учитывающий механические свойства материала колес.

Па таблице П 22 [1] - коэффициент, учитывающий механические свойства материала колес. - коэффициент, учитывающий суммарную длину контактных линий. (занятия 10 [1])

- коэффициент, учитывающий суммарную длину контактных линий. (занятия 10 [1]) , то по формуле (97) [1]

, то по формуле (97) [1]

, где

, где по таблице П25 [1]

по таблице П25 [1] по таблице П26 [1]

по таблице П26 [1] по таблице П24 [1]

по таблице П24 [1]

(занятие 10 [1])

(занятие 10 [1]) таблица П 25 [1]

таблица П 25 [1] (см. примечание 2 к таблице П 26)

(см. примечание 2 к таблице П 26)

при

при

при

при

найдем с помощью формулы (113) [1]:

найдем с помощью формулы (113) [1]:

.

.

ГОСТ 12080-66 (занятие 20 [1]).

ГОСТ 12080-66 (занятие 20 [1]). .

. (необходимо оставить высоту буртика примерно в 1...3 мм для упора торца втулки полумуфты);

(необходимо оставить высоту буртика примерно в 1...3 мм для упора торца втулки полумуфты); .

. , чтобы обеспечить высоту упорного буртика для посадки подшипника, табл. П63 [1].

, чтобы обеспечить высоту упорного буртика для посадки подшипника, табл. П63 [1].

ГОСТ 12080-66 принимаем

ГОСТ 12080-66 принимаем  .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

. .

.

.

. .

. .

. .

. для быстроходного и тихоходного валов.

для быстроходного и тихоходного валов.

.

. .

. .

. .

. .

. , то берут от торца ступицы.

, то берут от торца ступицы. .

. .

. .

. ,

, , принимаем

, принимаем  ,

, , принимаем

, принимаем  .

.

, принимаем

, принимаем  для быстроходного вала,

для быстроходного вала, для тихоходного вала.

для тихоходного вала. ориентировочно принимаем равными

ориентировочно принимаем равными  :

: , принимаем

, принимаем  .

. , принимаем

, принимаем  .

. .

. .

. .

. .

. .

. .

. и

и  по длине оси вала от точки приложения сил, возникающих в зубчатом зацеплении до точек приложения опорных реакций.

по длине оси вала от точки приложения сил, возникающих в зубчатом зацеплении до точек приложения опорных реакций. .

. .

. .

. .

.

.

.

.

.

.

. (Рисунок2).

(Рисунок2).

.

. , где

, где  - диаметр выходного конца ведущего вала (полученный при проектном расчете вала).

- диаметр выходного конца ведущего вала (полученный при проектном расчете вала). :

:

в горизонтальной плоскости:

в горизонтальной плоскости:

:

:

в вертикальной плоскости:

в вертикальной плоскости:

от силы

от силы

- необходимо выбирать шариковые радиальные однорядные подшипники.

- необходимо выбирать шариковые радиальные однорядные подшипники. следует принять роликоподшипники конические однорядные при малых и средних частотах вращения или шарикоподшипники радиально–упорные однорядные при высоких и средних частотах вращения. Подбор подшипников нужно начинать с легкой серии.

следует принять роликоподшипники конические однорядные при малых и средних частотах вращения или шарикоподшипники радиально–упорные однорядные при высоких и средних частотах вращения. Подбор подшипников нужно начинать с легкой серии.

таблица П 43 [1]

таблица П 43 [1]

, то

, то

- коэффициент безопасности нагрузки.

- коэффициент безопасности нагрузки. - коэффициент, учитывающий влияние температуры подшипника, при

- коэффициент, учитывающий влияние температуры подшипника, при

- коэффициент вращения при вращении внутреннего кольца подшипника.

- коэффициент вращения при вращении внутреннего кольца подшипника. – для роликовых подшипников.

– для роликовых подшипников. =… по таблице П 43 [1] принимаем

=… по таблице П 43 [1] принимаем

.

.

.

. :

:

:

:

ослабляем шпоночной канавкой. Поэтому в расчет следует ввести значение меньшее на

ослабляем шпоночной канавкой. Поэтому в расчет следует ввести значение меньшее на  .

. - расчетный диаметр вала в сечении

- расчетный диаметр вала в сечении

, а следовательно, предел выносливости:

, а следовательно, предел выносливости:

с допускаемым

с допускаемым  :

:

, то подбор ведем по опоре

, то подбор ведем по опоре  как более нагруженной.

как более нагруженной. , если > 20…25%, то принимаем радиально-упорные конические роликоподшипники.

, если > 20…25%, то принимаем радиально-упорные конические роликоподшипники. < 20…25% принимаем шариковые радиально-упорные подшипники.

< 20…25% принимаем шариковые радиально-упорные подшипники.

, то

, то .

. по таблице П 43 принимаем

по таблице П 43 принимаем  ,

,

.

. на 3...10 мм и находилась в границах предельных размеров длин шпонок (см. последние два столбца таблица П49)

на 3...10 мм и находилась в границах предельных размеров длин шпонок (см. последние два столбца таблица П49)  .

. .

. .

.

.

. .

. по таблице П49 [1] принимаем призматическую шпонку

по таблице П49 [1] принимаем призматическую шпонку  из ряда стандартных длин принимаем длину шпонки

из ряда стандартных длин принимаем длину шпонки  .

.

.

. .

.

,

, - пределы выносливости при симметричном цикле изгиба и кручения.

- пределы выносливости при симметричном цикле изгиба и кручения.