Измерение основных технологических параметров

Масса шихты и жидкой стали При наборе шихты в бадью используют платформенные весы или крановые электронные весоизмерители. Крановые весы применяются и для определения массы жидкой стали в ковшах. Тензометрические датчики монтируются на траверсе мостового разливочного крана. Для того, чтобы датчики нагружались не при любой работе крана, а только в момент взвешивания металла, выполняется следующее. С помощью гидравлического устройства тележку вместе с направляющими для тросов, траверсой и подвешенным грузом во время взвешивания приподнимают на высоту 10 мм от уровня рельсов. В этот момент датчики воспринимают нагрузку (рис. 7).

Рис. 7. Схема системы автоматического взвешивания стали

В системе автоматического взвешивания четыре тензометрических датчика ТД1 - ТД4 установлены под опорами балансира полиспаста механизма главного подъема крана грузоподъемностью 320 т. Эта система с небольшими изменениями может быть использована на разливочных кранах грузоподъемностью от 150 до 640 т. Ошибка взвешивания не превышает 0,7 % за счет применением последовательного соединения четырех датчиков и трехдиапазонного измерительного прибора. Шкала прибора имеет градуировку от 0 до 100 т с ценой деления 1 т. В зависимости от массы груза взвешивание осуществляется в одном из трех диапазонов: 0 - 100; 100 - 200; 200 - 300 т. Это повышает точность отсчета. Цепь переключения диапазона ЦПД работает автоматически при получении сигнала от устройства переключения диапазонов УПД. Сигнал на ЦПД поступает в том случае, если масса груза больше предела взвешивания на данном диапазоне. В системе предусмотрена цепь компенсации тары ЦКТ, сигнал в которую поступает от устройства компенсации тары УКТ. Перед наполнением ковша металлом, тару взвешивают, это значение фиксируют, а затем вычитают из суммарной массы в ЦКТ. Получаемый сигнал измеряется компенсационным методом, для чего применяют мост установки нуля МУН и компенсационный мост КМ. Сигнал с измерительной схемы поступает на вход усилителя У, на выходе которого подключена обмотка управления исполнительного двигателя ИД. На валу двигателя размещены два кодовых диска, предназначенных для преобразования угла поворота в измеряемую величину. Снятие кода с обоих дисков осуществляется фотоэлектрическим способом. С блока ПВЦ (преобразователь - вал - цифра) сигнал поступает в усилитель и оттуда в релейный дешифратор РДШ, который выдает сигналы на световое табло, показывающее массу ковша ВК и массу металла ВМ. Для взвешивания ферросплавов, шлакообразующих и заправочных кусковых и сыпучих материалов применяют самокатные весовые тележки, которые загружаются из расходных бункеров. Тележки позволяют осуществлять взвешивание до 8 т с точностью ± 25 кг.

Температура металла Для измерения температуры жидкой стали в печи и ковше используются термопары погружения периодического действия. В настоящее время применяются исключительно термопары со сменным измерительным блоком одноразового использования. Термопары могут быть как ручного, так и механического действия. В качестве примера нарис. 8 показана установка для автоматизированного периодического измерения температуры металла в печи с использованием кассет со сменными блоками.

Рис. 8. Установка периодического измерения температуры металла

Установка состоит из направляющей 1, по которой движется тележка 2 с закрепленным на ней металлическим жезлом 3. Жезл содержит контактное устройство и клеммную головку 4 для снятия сигнала. Перемещение тележки осуществляется с помощью двигателя 5. В передней части установки расположен барабан-кассета 6 с набором сменных бумажных блоков. После очередного замера барабан с помощью пневмоцилиндра 7 поворачивается на одну ступень таким образом, что жезл будет находиться перед очередным бумажным блоком 10. Перед следующей подачей термопары в печь отработанный блок сбрасывается, тележка с жезлом перемещается, сменный блок надевается на металлический жезл. Верхнее и нижнее положение тележки 2 ограничивают концевыми выключателями 8 и 9, которые останавливают привод. Термопары для непрерывного измерения температуры металла пока не нашли широкого применения в дуговых печах из-за трудностей эксплуатации, связанных с налипанием на водоохлаждаемый корпус металла и шлака. Термопару невозможно вывести из печи через амбразуру после выпуска металла и она разрушается при следующей загрузке шихты сверху.

Температура футеровки В теплообмене с электрическими дугами принимает участие внутренняя поверхность футеровки печи и относительно тонкий примыкающий к поверхности слой толщиной 10...20 мм. Скорость износа футеровки определяется температурой указанного тонкого слоя и поэтому существует необходимость ее измерения. Известно несколько методов измерения температуры футеровки стен ДСП (температуру свода обычно не измеряют, так как он находится в более благоприятных условиях работы).

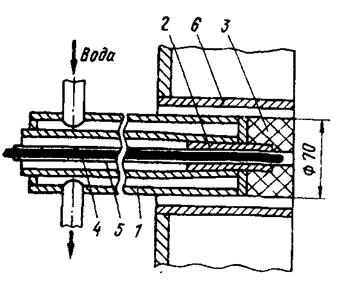

Рис. 8. Шомпольный термозонд

Широкое распространение получили шомпольные термозонды. Пределы измерения температуры термозондом 1100...1900 °С с погрешностью ± 25 °С. Тарировку термозонда проводят по показаниям оптического пирометра при отключенной печи. В футеровке печи устанавливается водоохлаждаемая фурма, заделанная заподлицо с его внутренней поверхностью, в которой перемещается водоохлаждаемый цилиндрический шомпол, конец которого является чувствительным элементов (термозонд 1). Специальный пневмоцилиндр с поршнем служит для периодического выдвигания шомпола в рабочее пространство печи. Замеры осуществляют один раз в 1...2 мин, время пребывания шомпола в печи около 30 с. Возникающий в стенке перепад температур измеряется батареей термопар, установленных в отверстиях 2, просверленных на разную глубину от поверхности шомпола. При постоянном охлаждении измеряемая разность температур характеризует тепловой поток, воспринимаемый термозондом, величина которого тесно связана с температурой окружающего термозонд участка свода. В отверстие фурмы вставлена кольцевая фреза для зачистки поверхности термозонда при движении его в фурме, что обеспечивает чистоту поверхности и ее стабильные тепловоспринимающие свойства. Более простым способом является измерение температуры футеровки с помощью термопар, вставляемых через металлическую трубу, замурованную в кладке во время ремонта. Спай термопары с защитным колпачком выступает в рабочее пространство на 5...20 мм. По условиям работы ДСП используют вольфрам-рениевые и платинородий-платинородиевые термопары, которые могут обеспечить достаточную продолжительность измерения без обновления горячего спая. Термопара вставляется в печь в конце периода плавления, когда шихта опускается ниже отверстия и извлекается из печи перед выпуском металла. Для контроля температуры футеровки косвенным образом может использоваться плотность теплового потока, воздействующего на футеровку. Датчик плотности теплового потока (рис. 10) состоит из водоохлаждаемой трубы 1, внутри которой встроен латунный конус 2 с графитовым наконечником 3. Хромель-алюмелевая термопара 4 фиксируется направляющей трубкой 5 на расстоянии нескольких миллиметров от горячей стороны графита.

Рис. 10. Датчик плотности теплового потока

Таким образом, измеряется температура графитового наконечника, которая при данной интенсивности охлаждения зависит от плотности теплового потока, воздействующего на наконечник (на внутреннюю поверхность футеровки печи). Графитовый наконечник эффективно защищает термопару и исключает нестабильность измерения при непосредственном воздействии на термопару излучения дуги. Датчик помещают в той зоне стены печи, которая подвержена наиболее интенсивному излучению и располагают в центре трубы, устанавливаемой во время замены футеровки. Датчик оснащен устройством перемещения, что позволяет регулировать его положение в соответствии с толщиной футеровки и извлекать для текущего ремонта. Возможно измерение температуры внутренней поверхности футеровки с помощью фотоэлектрического пирометра, свизированного на дно калильного стакана, вставляемого через огнеупорную трубу в футеровке печи. Калильный стакан устанавливается так, чтобы наружная поверхность его дна была заподлицо с внутренней поверхностью футеровки печи. Также применяется способ косвенного измерения температуры тонкого рабочего слоя футеровки по его электрическому сопротивлению. Датчик состоит из двух электродов – силитовых (SiC) стержней, вставляемых в трубки из нержавеющей стали, замурованные в кладку стен заподлицо с внутренней ее поверхностью. В процессе работы печи трубки из нержавеющей стали расплавляются на длину примерно 20 мм от внутренней поверхности футеровки и силитовые стержни приходят в непосредственный контакт с внутренним слоем футеровки. Сопротивление электрической измерительной цепи (электроды – слой футеровки между электродами) зависит от сопротивления рабочего слоя футеровки, связанного с его температурой. Недостатком датчика является чувствительность к некоторым технологическим воздействиям (например, к вводу в печь при диффузионном раскислении металла порошкообразных раскислителей), влияющим на сопротивление внутреннего слоя футеровки. Изменение сопротивления футеровки можно использовать и для контроля предельного износа кладки. Для этого два электрода замуровывают с наружной стороны в местах наибольшего износа огнеупоров на глубину, соответствующую предельно допустимому износу футеровки. Когда футеровка изнашивается до такой степени, что концы электродов попадают в рабочий слой футеровки, сопротивление цепи резко падает с сотен кОм до единицы Ом, что и используется для сигнализации необходимости ремонта. Общим недостатком всех способов контроля температуры внутренней поверхности футеровки является невозможность измерения ее в наиболее горячих точках, расположенных на стенах против электродов на расстоянии нескольких сантиметров от поверхности ванны. Любой датчик, установленный на этом месте, будет выведен из строя из-за попадания на него металла и шлака. Влажность футеровки При водяном охлаждениии элементов стен ДСП существует возможность утечки воды и разрушение огнеупорной кладки ниже водоохлаждаемых элементов. Контролируют появление утечки воды по влажности огнеупоров. Датчик влажности построен на принципе измерения сопротивления огнеупоров, связанного с их влажностью. Сопротивление измеряется между двумя медными концентрическими шинами, изогнутыми по окружности и заложенным в кладку ниже уровня расположения водоохлаждаемых элементов. По периметру кладки ванны устанавливается несколько (например, 10) датчиков (рис. 11).

Рис. 11. Схема расположения датчиков влажности в кладке ДСП

Химический состав стали На сегодня экспресс-анализ позволяет определять только содержание некоторых химических элементов. Это углерод, кислород, сера и водород. Химический же состав металла и шлака определяют в заводской лаборатории путем анализа доставленных туда проб. Продолжительность определения химического состава металла в ванне печи, как правило, не превышает 10 мин. Это время определяется длительностью самого анализа и проведения вспомогательных операций (отбора пробы, доставки ее в лабораторию и подготовки к анализу). Во многих лабораториях до настоящего времени еще используются химические методы анализа. Однако более современными и значительно более быстрыми являются различные виды физических методов. Эти методы одинаковы для всех сталеплавильных процессов. Отличие для ДСП заключается только в большем числе анализируемых элементов. Наиболее широко используются методы оптического и рентгеновского спектральных анализов. При оптическом эмиссионном спектральном анализе элементарный состав вещества определяют по эмиссионным атомным спектрам, получаемым при тепловом излучении анализируемого вещества, переведенного в парообразное состояние. Анализ проводится в ультрафиолетовой и видимой областях спектра (150...900 мкм) по измерению параметров характеристического излучения определяемых элементов. Измеряя длины волн спектральных линий, проводят качественный анализ, а измеряя интенсивность этих линий - количественный анализ. Метод рентгеноспектрального анализа заключается в измерении длин волн и интенсивности линий рентгеновского спектра излучения, возбуждаемого в анализируемой пробе. В экспресс-лабораториях используют многоканальные рентгеновские спектрометры.

Измерение положения электродов Заглубление электродов в шихту определяется по прохождению электродами заданного расстояния; окончание проплавления колодцев и образования жидкой ванны – по отсутствию или малой величине перемещений электродов вниз. Сложность указанного определения в том, что электрод в ходе плавки совершает возвратно-поступательные перемещения вверх-вниз; (во время плавления часты случаи значительных перемещений электродов вверх при обвалах шихты). На рис. 12 показана структурная схема системы измерения положения электродов. Система содержит три одинаковых измерительных канала для каждого электрода СИ-1, СИ-2 и СИ-3. Бесконтактный датчик перемещения электродов 1 выдает импульсы при каждом повороте выходного вала редуктора электропривода перемещения электрода. Импульсы от датчика 1 через входное устройство 2 и селектор длительности импульсов 3, предназначенный для выделения полезного сигнала, поступает в анализатор направления перемещений 4. В анализаторе осуществляется разделение импульсов в зависимости от направления перемещения электродов, которые поступают либо на вход измерителя глубины колодцев (ИГК) 10, либо компенсатора возвратных перемещений 9, а также измерителя скорости перемещения электрода (ИСП) 5 в том случае, если есть разрешающий сигнал с датчика наличия тока фазы 7, проходящий через аналого-цифровой преобразователь 8.

Рис. 12. Структурная схема системы измерения положения электродов в ДСП

ИСП представляет собой суммирующий счетчик, емкость которого определяется заданной скоростью перемещения электродов. Датчик времени 15 через равные промежутки времени осуществляет опрос содержимого счетчика и установку его на нуль. При опросе, если счетчик заполнен полностью, на выходе ИСП 5 появляется сигнал, обозначающий, что скорость перемещения электрода достигла заданной величины Vзад. Компенсатор возвратных перемещений блокирует ИСП 5 при перемещении электрода вверх, что дает возможность определять среднюю за период опроса ИСП скорость перемещения электрода вниз. Выходы ИСП всех измерительных каналов соединены со схемой совпадения 6, на выходе которой появляется сигнал при достижении всеми электродами заданной скорости перемещения. ИГК 10 представляет собой счетчик, в котором накапливается информация о перемещении электрода и его выходной сигнал характеризует положение электрода (глубину колодца). Глубина каждого колодца (Х 1, Х 2, Х 3) через коммутатор 11 и усилитель 12 поступает в устройство сравнения 13, на выходе которых появляется единичный сигнал, лишь в случае Х1 > Xзад, Х2 > Хзад и Х3 > Хзад. В цифровом виде глубина колодцев высвечивается на индикаторе 14. Таким образом, контроль положения электродов позволяет определить начало и окончание некоторых технологических периодов и интервалов: зажигание дуг и начало проплавления колодцев; проплавление колодцев; окончание проплавления колодцев и формирование жидкой ванны. Другой метод анализа состояния процесса основан на разложении тока дуги на высшие гармонические составляющие. При гармоническом анализе осциллограмм тока вычисляют параметры первых пяти гармонических составляющих. По изменению отношений А2 / А1, А3 / А1, А5 / А1 судят об окончании основных стадий и периодов В ДСП с водоохлаждаемыми панелями в стенах технологические ситуации в период плавления (связанные с необходимостью подвалки шихты или с уменьшением мощности дуг – переключение ступени напряжения печного трансформатора на более низкую) могут быть оценены по резкому возрастанию температуры охлаждающей воды на выходе из панелей. В печи может быть выбрана одна или несколько панелей, в которых проявление указанного возрастания наиболее существенно.

|