Тепловой баланс колонны

По фазовой диаграмме находим температуру кипения исходной смеси: tf=104 0C (xf=0.52). Температура кипения дистиллята: td=100.6 0C (xd=0.9). Температура кипения остатка: tw=115.4 0C (xw=0.048). Количество тепла вносимое начальной смесью:

Ск – удельная теплоёмкость уксусной кислоты, Св – удельная теплоёмкость воды, ккал/(кг×0С). Теплота вносимая флегмой:

Количество тепла вносимое в колонну греющим паром:

где i, iк – энтальпии водяного пара и его конденсата при атмосферном давлении, i=634.8ккал/кг = 2658 кДж/кг, iк= 89,03 ккал/кг = 372,8 кДж/кг; D – расход греющего пара. Тепло уносимое парами, поднимающимися с верхней тарелки в дефлегматор:

Тепло уносимое кубовыми остатками:

Тепло затрачивается на подогрев исходной смеси от первоначальной температуры 50 0С до температуры кипения 104 0С.

Удельная теплоёмкость исходной смеси Сf¢ берётся по средней температуре:

Уравнение теплового баланса для колонны:

Расход греющего пара с учётом 10% потерь в окружающую среду

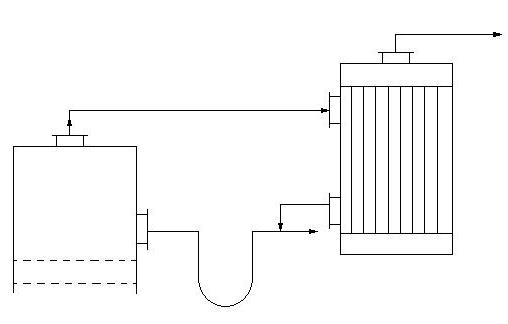

5. Расчёт дефлегматора колонны Дефлегматор предназначен для конденсации паров низкокипящего компонента. Конструктивно выполняется в виде вертикальных или горизонтальных кожухотрубных теплообменников. В данном курсовом проекте в

Приход тепла с паром:

Приход тепла с водой:

Расход тепла с дистилянтом:

Расход тепла с водой:

Расход тепла в окружающую среду:

Тепло, отдаваемое воде:

6. Тепловой и конструкивный расчёт дефлегматора Температура кипения дистиллята 100,6 0С при атмосферном давлении. Определим среднюю разность температур между конденсирующимся паром смеси и охлаждающей водой. Большая разность температур Dtб=100,6-5=95,6 0С, а меньшая разность температур Dtм=100,6-80=20,6 0С. Температурный напор определяем как среднюю логарифмическую разность температур:

Средняя температура охлаждающей воды:

Первое приближение: Определим режим движения воды в трубах. Для этого рассчитываем какое количество труб диаметром 32/38 мм потребуется на один ход в трубном пространстве при турбулентном движении воды. Скорости движе

Тепловая нагрузка конденсатора:

Число Нуссельта для охлаждающей воды:

Для нагревающихся жидкостей можно принимать Найдём коэффициент теплоотдачи при конденсации паров дистиллята, поднимающихся с последней тарелки. При конденсации на горизонтальной трубе:

где Коэффициент теплопередачи:

Определяем площадь поверхности теплообмена:

Определяем число труб в теплообменнике:

Выбираем стандартный теплообменник с разбивкой труб по шестиугольникам n=91, при числе труб по диагонали nд=11. Проверяем скорость движения воды в трубах:

Второе приближение: Принимаю w=2,5 м/с, трубы диаметром 32/38 мм, число труб n=91. Расход охлаждающей воды:

Тепловая нагрузка конденсатора:

Температура охлаждающей воды на выходе из теплообменника:

Температура кипения дистиллята 100,6 0С при атмосферном давлении. Определим среднюю разность температур между конденсирующимся паром смеси и охлаждающей водой. Большая разность температур Dtб=100,6-5=95,6 0С, а меньшая разность температур Dtм=100,6-11=89,6 0С. Температурный напор определяем как среднюю логарифмическую разность температур:

Средняя температура охлаждающей воды:

Число Рейнольдса:

Число Нуссельта для охлаждающей воды:

Принимаю Найдём коэффициент теплоотдачи при конденсации паров дистиллята, поднимающихся с последней тарелки. При конденсации на горизонтальной трубе:

Уточняем температуру стенки:

Коэффициент

Определяем площадь поверхности теплообмена:

Определяем длину труб в теплообменнике:

Выбираем стандартный теплообменник с разбивкой труб по шестиугольникам n=91, при числе труб по диагонали nд=11. Находим диаметр корпуса:

Принимаем одноходовой горизонтальный кожухотрубный

7. Расчёт испарителя колонны Назначение испарителя – испарить жидкость в куб колонны. Образующийся пар поступает к кипящей тарелке. Испарители выполняются в виде вертикальных кожухотрубных теплообменников. Из теплового баланса колонны необходимое тепло: Q=1943.2+1792+4077.8=7813, кДж/с. С учётом потерь в окружающую среду, тепловая нагрузка испарителя

Температура кипения кубового остатка tw=115,4 0С, температура греющего пара:

8. Тепловой и конструктвиный расчёт испарителя Средний температурный напор:

Коэффициент теплоотдачи определим графоаналитическим методом. Передача тепла от конденсирующегося пара к стенке:

при р=190 МПа, температура насыщения tн=118,29 0С.

Строим график зависимости q1=f(Dt1). Передача тепла через стальную стенку, lcт=46,5, Вт/(м2·К):

Строим график зависимости q2=f(Dt2):

Передача тепла через накипь:

Строим график зависимости q3=f(Dt3):

Передача тепла от стенки к кислоте Скорость примем w=0,6 м/с. dвн –внутренний диаметр тру

Из графика находим q=191.5×103 Вт/(м2·К). Поверхность нагрева испарителя:

По ГОСТ 15118-79 выбираем испаритель типа ИН-600, с поверхностью теплообмена 61 м2, длина труб ℓ=3 м, диаметр трубы 25 мм, одноходов

9. Расчёт холодильника Количество передаваемой теплоты

теплоёмкость готового продукта

Температуру готового продукта принимаем Теперь находим расход охлаждающей воды:

Принимаем противоток. Большая разность температур

Средняя температура охлаждающей воды:

Средняя температура готового продукта:

Находим значения физических свойств теплоносителя при этих температ lв=64,9×10-2, Вт/м2×К; ld=0,582, Вт/м2·К. nв=0,538·10-6, Па×с; nd=0.92×10-6, Па·с. rв=1000, кг/м3; rd=1034, кг/м3. Prв=3.41; Prd=6. св=4.19, кДж/(кг×К); сd=3,7, кДж/(кг×К). Скорости движения теплоносителей

Число Рейнольдса:

где dэкв=D-d=0.1-0.083=0.017, м. Теплоотдачу в прямых трубах найдём через число Нуссельта:

Для нагревающихся жидкостей можно принимать Число Рейнольдса:

Число Нуссельта:

Для охлаждающе

Коэффициент теплоотдачи от смеси к стенке трубы:

Коэффициент теплоотдачи от стенки трубы к нагреваемой воде:

Коэффициент теплопередачи:

Плотность теплового потока:

Площадь поверхности нагрева:

Общая длина внутренней трубы:

Длина одной секции:

Число труб в секции,

Принимаем теплообменник типа ТП расчётная поверхность F=71 м2, длина трубы ℓ=5 м, n=2.

10. Расчёт штуцеров 1. Расчёт штуцеров колонны Расчёт ведётся по расходу Gd=2 кг/с. По уравнению неразрывности ω=20 м/с – принима ρп=1,99 кг/м2,

Принимаем диаметр штуцера 300 мм. Уточним скорость пара:

2. Расчёт штуцера для дефлегматора по R×Gd=2×3=6 кг/с, w=2,5 м/с, ρ=1000кг/м3.

Принимаем диаметр штуцера по ГОСТ dn=65 мм. Уточняем скорость воды:

3. Расход свежей смеси Gf=5.83 кг/с, w=1 м/с, ρ=960 кг/м3.

Принимаем dг=0,08 м. 4. Выход кубовых остатков в испаритель Gw=3.83 кг/с, w=1 м/с:

Принимаем dг=0,7 м. 5. Вход пара в дефлегматор t=100.6 0C, w=20 м/с, ρ=0,9 кг/м3:

11. расчёт изоляции колонны Коэффициент теплоотдачи от поверхности изоляции к окружающему воздуху:

tиз – температура на поверхности изоляции, принимаем 40 0С. Выбираем изоляцию – минеральную вату, коэффициент теплопроводности λ=0,058 Вт/(м2·К).

Принимаем маты стандартной толщины δ=50 мм в один слой.

|

;

; .

. ккал/(кг×0С);

ккал/(кг×0С); ;

; ккал/с =1729 кДж/с.

ккал/с =1729 кДж/с. ;

; ;

; , кДж/с;

, кДж/с; ;

; , кДж/с;

, кДж/с; .

. , 0С;

, 0С; , кДж/с.

, кДж/с. , кДж/с.

, кДж/с. , кг/с.

, кг/с.

ыбираем вертикальный кожухотрубный теплообменник.

ыбираем вертикальный кожухотрубный теплообменник.

, кДж/с.

, кДж/с. , кДж/с.

, кДж/с. , кДж/с.

, кДж/с. , кДж/с.

, кДж/с. , кДж/с.

, кДж/с. , кДж/с.

, кДж/с. , 0С.

, 0С. , 0С.

, 0С. ния теплоносителей из опыта эксплуатации принимают для жидкостей от 0,5 до 5 м/с. Принимаю w=5 м/с.

ния теплоносителей из опыта эксплуатации принимают для жидкостей от 0,5 до 5 м/с. Принимаю w=5 м/с. ;

; ;

; кВт,

кВт, кг/с.

кг/с. .

.

=1. При средней температуре охлаждающей воды 51,7 0С, n=0,556×10-6 м2/с, Pr=3,54.

=1. При средней температуре охлаждающей воды 51,7 0С, n=0,556×10-6 м2/с, Pr=3,54. Вт/(м2×К).

Вт/(м2×К). 0C/

0C/ Вт/(м2×К).

Вт/(м2×К). м2.

м2. .

. м/с.

м/с. кг/с;

кг/с; 0С.

0С. , 0С.

, 0С. , 0С.

, 0С. .

. .

. Вт/(м2×К).

Вт/(м2×К). Вт/(м2×К).

Вт/(м2×К). ;

; теплопередачи:

теплопередачи: Вт/(м2×К).

Вт/(м2×К). м2.

м2. м.

м. мм.

мм. теплообменник. Диаметр корпуса D=620 мм, n=91,длина труб ℓ=3,4м.

теплообменник. Диаметр корпуса D=620 мм, n=91,длина труб ℓ=3,4м. , кДж/с.

, кДж/с. , 0С.

, 0С. , 0С.

, 0С.

.

.

ыб.

ыб. .

. , Вт/(м2·К).

, Вт/(м2·К). .

.

, м2.

, м2. ой.

ой. ,

, , кДж/(кг×К),

, кДж/(кг×К), , кДж/с.

, кДж/с. 0C.

0C. , кг/с.

, кг/с. , 0С. Меньшая разносит температур 15 0С. Средне логарифмический температурный напор:

, 0С. Меньшая разносит температур 15 0С. Средне логарифмический температурный напор: , 0С.

, 0С. , 0С.

, 0С. , 0С.

, 0С. урах:

урах:

, м/с.

, м/с. ,

, .

. .

. .

. йся жидкости можно принять среднее значение

йся жидкости можно принять среднее значение  =0,93.

=0,93. .

. , Вт/(м2×с).

, Вт/(м2×с). , Вт/(м2×с).

, Вт/(м2×с). , Вт/(м2×К).

, Вт/(м2×К). , Вт/м2.

, Вт/м2. , м2.

, м2. м.

м. м.

м. м.:

м.: .

. .

. ем для пара.

ем для пара. м2.

м2. ;

; м.

м. м/с.

м/с. м2.

м2. м.

м. м/с.

м/с. м2,

м2, м.

м. м.

м. кг/с,

кг/с, м2,

м2, м.

м. Вт/(м2·К).

Вт/(м2·К). ,

, м.

м.