ПРИМЕРЫ ЭФФЕКТИВНОСТИ ПОВТОРНОГО КОНТРОЛЯ

Ошибки группы II обусловлены, в основном, недостаточной квалификацией оператора и неточным соблюдением требований инструктивных материалов. Для снижения уровня этих ошибок необходимо сформировать четкое «пространственно-физическое» представление процесса прозвучивания, а также научиться мысленно представлять себе весь путь прохождения сигнала в акустическом тракте и влияния на него различных физических и геометрических факторов. Для исключения ошибок группы III необходима периодическая проверка работоспособности дефектоскопа. В частности, необходимо ежедневно проверять: · линейность амплитудной характеристики или погрешность аттенюатора, · линейность развертки и погрешность глубиномера, · качество приклейки пьезоэлемента (в процессе старения ПЭП пьезоэлемент часто отклеивается), · угол ввода ПЭП (неравномерный износ призмы). Уровень настройки чувствительности рекомендуется проверять несколько раз в смену. Для проверки параметров дефектоскопа можно рекомендовать комплект специальных устройств, разработанных ЦНИИТМАШ. Необходимо помнить, что: – зондирующий импульс – не одиночный сигнал, а пачка (цуг) колебаний (обычно 3-4), имеющая пространственную длину 4÷8 мм, что естественно, ограничивает линейную разрешающую способность; – ультразвуковой луч – это расширяющийся пучок колебаний с минимальным размером, равным поперечнику пьезопластины, с неравномерным распределением энергии по фронту (это означает, что амплитуда эхо-сигнала от одного отражателя, попавшего в различные зоны диаграммы направленности (ДН), различна и разрешающая способность по фронту также мала); – при переотражении от стенок или от рядом расположенных дефектов имеет место интерференция колебаний в пачке, а это приводит к вариациям амплитуды сигнала.

Все эти факторы ограничивают разрешающую способность метода.

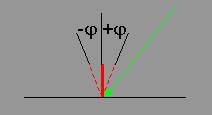

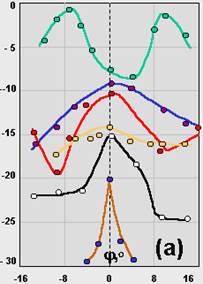

На рисунке показаны графики экспериментально полученных данных о фронтальной разрешающей способности прямого (а) и наклонного ПЭП f = 2,5 МГц в вертикальной (б) и азимутальной (в) плоскостях. Во всех случаях два отражателя уверенно разрешаются (на уровне больше 6 дБ) только если расстояние между ними превышает 10 мм. 4.1.1. Характерные ошибки при настройке чувствительности (эталонировании) дефектоскопа

(а) Квалификация оператора – очень важный фактор! Например, при многократных (повторных) настройках уровня чувствительности дефектоскопа по одному и тому же образцу (отражатели – «зарубки» и боковые отверстия) среднеквадратичные отклонения в уровне чувствительности составляют: 1,05 дБ – у оператора 2-го разряда, 0,7 дБ – у оператора 3-го разряда, 0,5 дБ – у оператора 4-го разряда, 0,4 дБ – у инженера.

Средняя вероятность выявления дефектов на лабораторных образцах в зависимости от стажа работы оператора

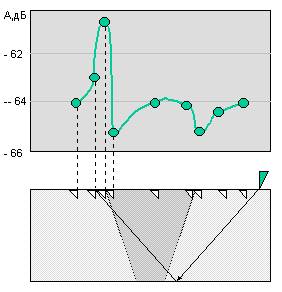

В производственных условиях вероятность правильного обнаружения существенно ниже. Вероятность обнаружения дефектов типа трещин, непроваров и цепочек включений протяженностью ~ 10 мм и более, характеристический размер которых превышает порог чувствительности метода, при должной квалификации оператора практически не зависит от его опыта работы и близка к единице; в то же время вероятность обнаружения округлых компактных дефектов в зависимости от навыков оператора колеблется в пределах 0,35÷0,84. (б) Неточность изготовления отражателя Примеры изменения амплитуды сигнала от наклона зарубки (а), вертикального сверления (б) и от бокового отверстия (в).

(в) Несоответствие качества поверхности образца и изделия Качество акустического контакта зависит от шероховатости и волнистости контролируемой поверхности. Как правило, качество поверхности контролируемого изделия хуже требований НТД и не соответствует качеству поверхности образцов СОП.

Ошибки в обнаружении и измерении величины дефектов только вследствие пренебрежения этими факторами составляют 6÷9 дБ.

На гладких поверхностях амплитуда эхо-сигнала в зависимости от толщины контактного слоя d изменяется, как показано на рисунке:

Как видно, осцилляции сигнала у наклонных ПЭП могут достигать 8÷9 дБ, а у прямых ПЭП они составляют 15÷20 дБ. Зависимость чувствительности от Rz для регулярной поверхности показана на рисунке для ПЭП α = 40 и 50° (а и б).

После зачистки абразивным кругом, дробе- и пескоструйной обработки образуются статически шероховатые поверхности. При этом решающее влияние на качество акустического контакта оказывают макронеровности поверхности (волнистость), период которых соизмерим с размерами ПЭП (область в). Общий вывод: чувствительность дефектоскопа необходимо корректировать с учетом реального качества поверхностей образца и объекта контроля.

(г) Влияние термообработки При контроле термически необработанных швов в случае настройки по образцам СО-2, V-1, V-2 или термически обработанным СОП истинная величина дефекта занижается, что приводит к недобраковке. Занижение эквивалентной площади SЭ, например, составляет: в барабанах из стали 16ГНМА – в среднем в 1,3 раза, в трубопроводах диаметром 273÷326 мм из стали 12ХМФ – в 1,2 раза, в отливках из стали 34Н1М до термообработки – в 1,4 раза. В аустенитной наплавке сосудов АЭС после трех термообработок большинство дефектов (заполнение шлаком, несплавления на границе) увеличивает SЭ, хотя некоторая часть дефектов после термообработки закрывается, и их эквивалентная площадь уменьшается. Поэтому сдаточный контроль регламентирован НТД после проведения третьей термообработки. (д) Отклонение фактической геометрии от номинальной (чертежа) Например, при хордовом прозвучивании труб диаметром 57÷150 мм изменение толщины стенки на 0,06÷0,08 мм приводит к изменению амплитуды сигнала на 6÷8 дБ. (е) Изменение химического состава влечет за собой изменение акустических свойств. В магистральных газопроводах изменение химсостава приводит к изменению скорости УЗ, что, в свою очередь изменяет угол ввода до 3°. Поэтому перед проведением контроля необходима перенастройка дефектоскопа по СОП, изготовленным из труб данной партии. (ж) Антикоррозионная наплавка Амплитуда сигнала зависит от того, производится ли прозвучивание со стороны наплавки или со стороны основного металла. В первом случае амплитуда сигнала меньше и разница может достигать 13 дБ. Поэтому во всех случаях надо стараться контролировать со стороны основного металла.

(з) Положение отражателя относительно оси шва Ориентация кристаллитов в текстурах шва и основного металла различны. Кроме того, кристаллиты металла имеют различные модули упругости, а, следовательно и скорости и волновые сопротивления (импедансы) по разным кристаллографическим осям. Это приводит к квазиувеличению отражающей поверхности зарубки, изготовленной на границе наплавленного металла.

|