Характерный пример

ИР в азимутальной плоскости (на поверхности образца) от различных участков реальной усталостной трещины при прозвучивании наклонным пьезоэлектрическим преобразователем (ПЭП) α = 50°, f = 1,8 МГц.

Видно, что направление и амплитуда максимального отраженного сигнала от реального дефекта неопределенны Поэтому реальные дефекты необходимо рассматривать как отражатели случайные (стохастические). Пространственно-энергетические и фазовые параметры ИР реальных дефектов могут оцениваться только с определенной вероятностью. Это значит, что ультразвуковая дефектоскопия является вероятностным процессом и решает задачи обнаружения и дефектометрии, как принято говорить, с определенной достоверностью (объективностью).

1.2. КАКИЕ ФАКТОРЫ ОПРЕДЕЛЯЮТ ФОРМУ ИНДИКАТРИССЫ РАССЕЯНИЯ РЕАЛЬНОГО ДЕФЕКТА?

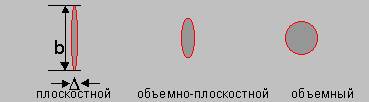

К этим факторам относятся: · Размер · Конфигурация · Шероховатость поверхности · Ориентация отражателя относительно направления прозвучивания (ракурс озвучивания) · Ракурс приема · Ширина раскрытия · Влияние стенок (границ), расположенных вблизи данного дефекта, и т.п. Следовательно, прежде чем начать разработку технологии контроля, обеспечивающей наибольшую вероятность (достоверность) правильного обнаружения и идентификации несплошностей, необходимо изучить: · как дефекты различного типа отражают ультразвук, · какие типы дефектов преобладают в изделии, · какова их преимущественная ориентация и расположение. Основными причинами возникновения тех или иных внутренних несплошностей являются нарушения технологического процесса и конструктивные особенности сварного соединения. По определению ГОСТ дефектом является критическая несплошность, т.е. несплошность, превышающая по размерам допустимые нормативные значения. Понимая, что в задачи НК входит обнаружение именно критических несплошностей, а также ради простоты изложения в дальнейшем вместо термина «несплошность» будет использован термин «дефект». В УЗК принято называть дефекты, у которых соотношение максимальных размеров b/Δ в поперечном сечении: >5 – плоскостными (трещины, непровары) 4-3 – объемно-плоскостными (несплавление валиков) 2-1 – объемными (шлаки, поры)

Наиболее опасными для конструкций являются плоскостные дефекты, на краях которых создаются локальные напряжения, превышающие прочностные возможности металла, что приводит к росту этих дефектов и к разрушению конструкции. Степень опасности плоскостных дефектов зависит от ориентации относительно напряжений, действующих в изделии: если плоскость дефекта нормальна напряжению (растягивающие напряжения σ стремятся раскрыть дефект) дефект очень опасен (это относится к вертикальным и, особенно, к поперечным трещинам в сосудах и трубах; если плоскость дефекта параллельна напряжению, дефект менее опасен (расслоения в листах, сосудах, трубах). Опасными являются напряжения σ, раскрывающие трещину. Под внутренним давлением в трубе или сосуде напряжения опаснее для поперечных трещин, плоскость которых расположена параллельно образующей трубы (сосуда).

2. ХАРАКТЕРНЫЕ ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

|