ЛОКАЛЬНАЯ АВТОМАТИКА

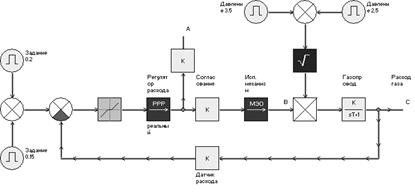

Перед прокаткой на обжимных станах (блюмингах и слябингах) в нагревательных колодцах производится нагрев слитков до температуры прокатки при равномерном прогреве по сечению. Аналогичная процедура необходима и при горячей прокатке слябов на листовых станах. Процесс нагрева производится в методических печах, состоящих из нескольких зон нагрева, управление которыми принципиально не отличается от управления печами садочного типа. Нагревательные колодцы являются печами садочного типа с распределенными по времени температурным и тепловым режимами. Цикл нагрева делится на два этапа: - во время первого периода при максимальной подаче топлива происходит нагрев поверхности слитка до заданной температуры; - во время второго (томление) повышается температура всей массы слитка при снижении расхода топлива. Наибольшее распространение получили рекуперативные нагревательные колодцы с одной горелкой. Концепция автоматизации, представленная на рис. 1, является общей для нагревательных колодцев и других конструкций. На схеме показаны следующие узлы автоматического контроля: температуры рабочего пространства ячейки; давления в колодце; расхода газа и воздуха. Кроме того, может контролироваться температура дыма в различных точках дымового тракта и содержание кислорода в продуктах сгорания. Измерение температуры в ячейке осуществляется пирометрами излучения, визированными на дно защитных керамических стаканов, находящихся в рабочем пространстве ячейки. Пирометры устанавливаются на высоте верхней части слитка и не подвергаются прямому воздействию пламени. Расходы газа и воздуха, их давления и температуры измеряются с помощью стандартных комплектов измерительной аппаратуры. Схема автоматизации нагревательных колодцев включает в себя следующие локальные системы автоматического регулирования: температуры, давления, соотношения "газ-воздух". Задачей управления нагревом в колодце является получение необходимой температуры поверхности и заданного распределения температур по сечению слитков.

Рис. 1

Регулирование температуры рабочего пространства в пределах 1200-1300 °С происходит через изменение расхода топлива. Изменение расхода топлива осуществляется ПИ-регулятором с помощью исполнительного механизма при газовом регулировочном вентиле ячейки. В период нагрева металла, когда его температура и температура ячейки ниже заданной, в колодец подается максимально допустимое количество топлива. В период выдержки регулятор обеспечивает необходимую температуру, изменяя расход газа; по мере прогрева металла тепловая нагрузка в ячейке снижается. Для регулирования давления в колодцах применяют И-регулятор, который с помощью исполнительного механизма изменяет положение клапана в дымовом борове. Коэффициент расхода воздуха поддерживается на заданном уровне И-регулятором соотношения расходов воздуха и топлива. Если процесс горения сопровождается малым избытком воздуха, то на слитках образуется тонкий трудноудаляемый слой твердой окалины. При содержании в отходящем газе 1-2 % О2 формируется мягкая окалина, уменьшающая тепловые потери слитка на пути к прокатной клети. Автоматическая коррекция заданного соотношения расходов газа и воздуха по содержанию кислорода в продуктах сгорания обеспечивает оптимальный тепловой режим нагревательного колодца. Безопасная работа обеспечивается системой автоматической сигнализации и устройством аварийного отключения (УАО) при падении давления воздуха, отключении электрического питания, открывании крышки колодца. В качестве приводов аварийного отключения используются быстродействующие приводы.

РАЗРАБОТКА МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ СИСТЕМ ЛОКАЛЬНОЙ АВТОМАТИКИ

Температура в пространстве печи зависит от расхода топлива - смеси доменного, коксового и природного газа. Связь между расходом газа и температурой может быть смоделирована инерционным звеном первого порядка с нелинейной характеристикой "вход-выход" и постоянной времени T П. Для простоты значение Т П будем считать постоянным. Пусть при расходе газа

где А, В, С - коэффициенты. В меню программ моделирования систем автоматизированного управления (САУ) имеются звенья, позволяющие промоделировать соответствующую зависимость температуры от расхода газа. Эта зависимость приведена на рис. 2, в в относительных координатах. С учетом известных значений Величина постоянной времени ТП может изменяться в широких пределах - от 60 до 300 с. Общий вид статической и переходной характеристик представлен на рис. 2, а, б, в. Таким образом, зона нагрева представляется в виде инерционного звена первого порядка с коэффициентом передачи

Коэффициент

Для приближенных расчетов можно использовать усредненное значение этого коэффициента, приняв

Можно также использовать выражение, связывающее расход газа и температуру, полученное при обработке исходных данных задания, продифференцировав его. Температура в пространстве печи измеряется с помощью радиационного пирометра. Датчик температуры имеет характеристику, близкую к линейной. Коэффициент датчика можно рассчитать по формуле:

Рис. 2

Здесь и далее выбраны регуляторы и датчики с унифицированным сигналом напряжения Регулятор температуры сравнивает уставку температуры Давление в газовой магистрали Кроме того, расход зависит от положения задвижки

где Пусть при Выходной сигнал регулятора расхода газа используется для управления приводом вентиля. В зависимости от того, какой тип привода использован в конкретной САР, связь между выходом регулятора расхода, скоростью перемещения вентиля Задача исполнительного устройства заключается в том, чтобы отработать выходной сигнал регулятора и установить рабочий орган объекта (задвижку, клапан и т.д.) в соответствующее этому сигналу положение, т.е. осуществить конкретное управляющее воздействие на объект. В качестве исполнительных устройств в газовых и воздушных магистралях наиболее распространенными являются устройства типа МЭО (механизм электрический однооборотный). Они представляют собой электродвигатели переменного тока, управляемые бесконтактными реверсивными пускателями (ПБР). Кроме того, в устройстве имеется датчик положения исполнительного механизма, позволяющий контролировать выполнение команды на перемещение рабочего органа. В модели САР исполнительный механизм может быть представлен достаточно точно следующей структурой (рис. 3).

Рис. 3

Здесь Звено 1 в структуре моделирует работу пускателя. Параметр Н соответствует напряжению управления пускателя, а параметр K – напряжению питания двигателя. Звено 2 упрощенно моделирует сам электродвигатель в виде апериодического звена. Коэффициент

Постоянная времени Звено 3 моделирует переход от скорости перемещения рабочего органа Учитывая, что Звено 4 – датчик положения – осуществляет преобразование параметра X в соответствующий сигнал обратной связи. Величина Следует заметить, что при моделировании исполнительного устройства в относительных единицах структура модели может быть упрощена. В этом случае считаем

а) а)

б) Рис. 4

В отдельных случаях можно еще более упростить модель и исключить из нее апериодическое звено 2. Порог срабатывания релейного элемента можно принять в этом случае равным от 0,01 до 0,02. В программе моделирования «Анализ систем 3.1» (в дальнейшем АС 3.1) модель МЭО представляется структурой, представленной на рисунке 4.б.(mc_meo10.sa) Здесь и далее в скобках будет указываться имя файла в программе SYAN (АС 3.1), содержащегося в папке «Печи» являющейся приложением к электронному варианту данного пособия.

В зоне малых отклонений исполнительное устройство можно представить инерционным звеном с постоянной времени Регуляторы можно тоже моделировать как в реальных, так и в относительных параметрах. В этом случае максимальный выход регулятора также изменяется в диапазоне от 0 до 1 или Локальная САР температуры может быть представлена двухконтурной системой регулирования с внутренним контуром регулирования расхода газа и внешним контуром регулирования температуры или одноконтурной системой. Структурная схема модели объекта в системе регулирования температуры представлена на рис. 5.а, модель в программе АС 3.1 на 5.б (ris5.sa).

а)

Рис. 5

Здесь звено 2 связывает положение заслонки ХГ и расход газа QГ, T=0.5-1c, НЗ - нелинейное звено, моделирует связь между QГ и tº;, звено 4 учитывает инерционность объекта, звено 5 – квадратичную зависимость между давлением и расходом. Были использованы следующие данные:

Используя приведенную выше формулу, получим

Обработав обобщенную характеристику, связывающую расход газа и установившуюся температуру (рис. 2, в) с учетом значений

Для моделирования нелинейности в программе QMOD или МВТУ 3.6 в меню можно использовать квадратичную функцию. В программе АС 3.1 используется нелинейность пользователя или программируется блок пользователя DLL. Моделировалось два режима. В первом  Графики отображают изменения расхода газа 1 и температуры 2. Вывод графиков производился в относительных единицах (отношения текущего значения параметра к его максимальному значению). Графики отображают изменения расхода газа 1 и температуры 2. Вывод графиков производился в относительных единицах (отношения текущего значения параметра к его максимальному значению).

Рис. 6

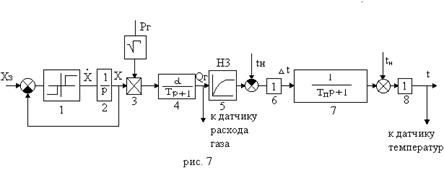

Следующая схема, представленная на рис. 7.а, включает в себя учет начальной температуры печи (для методических печей режим «дежурного газа», обеспечивающий температуру около 600-800 ºС) и исполнительный механизм типа МЭО. Принято время отработки максимального хода, равное 10 секундам.

б) б)

Рис. 7 Учет начальной температуры (принято 600 ºС) осуществляется звеньями 6 и 8. Звено 6 – однополярный усилитель с коэффициентом, равным 1, и ограничением по минимуму выхода, равным 0. До достижения расхода газа, при котором возможен рост температуры, на выходе звена 6 приращение ∆t =0, а затем на входе звена 8 оно суммируется с начальной температурой. Звенья 1 и 2 моделируют МЭО. В звене 1 К =1/10=0,1, Н =0,01 Результаты моделирования приведены на рис. 8. Характер переходных процессов в целом тот же, что и на рис. 6. Процесс нагрева начинается с 600 ºС. Учесть режим «дежурного газа» можно и другим способом, вводя на звено 5 модели внешнее воздействие величиной, соответствующей расходу газа в этом режиме, а на звено 7 - начальное значение температуры. Модель в программе АС 3.1 приведена на рисунке 7.б (ris7.sa).

Рис. 8

Контур регулирования расхода газа изображен на рис. 9а. Звено 1 моделирует порог чувствительности регулятора газа. Объект регулирования в контуре обладает сравнительно небольшой (по отношению к постоянной T п) инерционностью, связанной в основном с инерционностью исполнительного механизма Т м и постоянной газопровода Т. Для обеспечения астатизма по возмущению (изменению давления

где

Формула справедлива, если ТМ значительно меньше Т. При использовании МЭО с меньшей скоростью перемещения, то есть большей ТМ (МЭО – 25, МЭО 40) целесообразно использовать ПИД регулятор расхода газа. Модель в программе АС 3.1 на рис 9.б (ris9.sa).

а)

Рис. 9

Моделировалось три режима: 1) отработка задания на 0,2 м3/с; 2) отработка задания на 0,15 м3/с; 3) отработка возмущения по давлению с амплитудой от 3,5 атм. до 2,5 атм. Принято, как и в предыдущем примере, Величина зоны нечувствительности в звене 1 (рис. 9) принята равной 0,005.  . Шаг моделирования равен 0,1 с. На графике (рис. 10) выведены выход регулятора (1), положение задвижки (2) и расход (3). Динамика системы вполне удовлетворительна. . Шаг моделирования равен 0,1 с. На графике (рис. 10) выведены выход регулятора (1), положение задвижки (2) и расход (3). Динамика системы вполне удовлетворительна.

Рис. 10

Отработка заданий осуществляется за время 10-15 с. В первых двух режимах, в которых давление постоянно, графики расхода В зависимости от того, насколько детально моделируется эта система, т.е. моделируются ли реальные регуляторы, датчики и исполнительные устройства или же рассматриваются упрощенные варианты, структуры моделей могут быть различны по числу и составу звеньев, а также по их параметрам. В качестве обобщенной схемы модели можно использовать структуру, представленную на рис. 11. Рассмотрим несколько возможных вариантов моделирования: 1. Все моделируется в относительных единицах:

По расчетам, ПИ-регулятор газа имеет параметры: K Р.Г=7,5. Графики приведены на рис. 10. Задание дается в физических единицах измерения расхода, т.е. в м3/с. Шаг принят 0,1 с (ris9.sa).

а) а)

б) Рис. 11

2. Исполнительное устройство моделируется в относительных единицах, однако регулятор реальный, с выходом 3. Задание выдается в вольтах в диапазоне от 0 до 10 В. Регулятор реальный. Датчик расхода газа имеет коэффициент Для регулирования расхода можно использовать и ПИД регулятор. Примем в качестве объекта Передаточная функция регулятора расхода График регулирования расхода практически не отличается от приведенного на рис. 10 (ris11_2.sa). Внешним контуром по отношению к контуру регулирования расхода газа является контур регулирования температуры. Схема модели представлена на рис. 12а. Модель в АС 3.1 на рис 12б. (с учетом начальной температуры 600о, ris12.sa).

Внутренний контур можно приближённо апроксимировать инерционным звеном первого порядка вида:

где k Д. Г – величина, зависящая от выбранных единиц измерения, Т – постоянная внутреннего контура регулирования расхода газа. В этом случае в соответствии с формулой для определения параметров ПИ-регулятора температуры:

Учитывая, что

Постоянную Т можно определить по результатам анализа динамики контура регулирования расхода газа. Изменяя задание на 10-15% и анализируя время переходных процессов, можно определить приближенное значение Т по соотношению: Т =(0,25-0,3) Т П.П, где Т П.П – время переходного процесса. Примем Т =3с. Тогда К Р.Т= Т П/2 Т =60/6=10. Постоянная времени ПИ-регулятора температуры по общей методике равна постоянной объекта, т.е. равна Результаты моделирования трех последовательных режимов представлены на рис. 13. В первом режиме отработано задание на 850 0 (6В), во втором – на 1280 0(9 В), а затем промоделирована реакция на снижение давления с 3,5 до 2,5 атм. При снижении давления регулятор, сохраняя необходимый расход топлива, увеличивает степень открывания газовой магистрали. Расход топлива (1) и температура (2) становятся постоянными.

Рис. 13

|

устанавливается температура

устанавливается температура  . Связь между расходом газа

. Связь между расходом газа  и температурой

и температурой  выражается соотношением:

выражается соотношением: ,

, задания необходимо перейти от относительных единиц (рис. 2, в) к абсолютным (рис. 2, а), а затем обработать соответствующие значения

задания необходимо перейти от относительных единиц (рис. 2, в) к абсолютным (рис. 2, а), а затем обработать соответствующие значения  с помощью программы обработки экспериментальных данных и получить значения коэффициентов модели для соответствующего варианта задания. Для работающей печи (или зоны печи) можно проанализировать данные записей различных режимов работы и на их основе определить статические и динамические характеристики объекта: зависимость «вход - выход», постоянную времени, время запаздывания и т.д.

с помощью программы обработки экспериментальных данных и получить значения коэффициентов модели для соответствующего варианта задания. Для работающей печи (или зоны печи) можно проанализировать данные записей различных режимов работы и на их основе определить статические и динамические характеристики объекта: зависимость «вход - выход», постоянную времени, время запаздывания и т.д. и постоянной времени ТП:

и постоянной времени ТП:

.

. .

. , равным 10 В. При использовании токовой ветви в качестве унифицированного уровня можно использовать принятый токовый уровень, например 20 мА.

, равным 10 В. При использовании токовой ветви в качестве унифицированного уровня можно использовать принятый токовый уровень, например 20 мА. и выходное напряжение датчика температуры

и выходное напряжение датчика температуры  . Выходное напряжение регулятора

. Выходное напряжение регулятора  подастся на систему регулирования расхода газа. Система состоит из расходомера (датчика расхода газа), регулятора расхода и исполнительного устройства - регулирующего вентиля, приводимого в движение электродвигателем.

подастся на систему регулирования расхода газа. Система состоит из расходомера (датчика расхода газа), регулятора расхода и исполнительного устройства - регулирующего вентиля, приводимого в движение электродвигателем. и положение вентиля

и положение вентиля  будут определять расход газа

будут определять расход газа  .

. ,

, - коэффициент пропорциональности. Давление газа, как и его калорийность, обеспечиваются системами регулирования газосмесительной станции. При недостатке коксового и доменного газа добавляется природный. При избытке – природный газ не используется. Примем давление газа постоянным. Однако при анализе работоспособности САР следует допустить некоторое отклонение давления (на 15-20 % от номинального) и оценить качество регулирования расхода топлива при изменении давления газа.

- коэффициент пропорциональности. Давление газа, как и его калорийность, обеспечиваются системами регулирования газосмесительной станции. При недостатке коксового и доменного газа добавляется природный. При избытке – природный газ не используется. Примем давление газа постоянным. Однако при анализе работоспособности САР следует допустить некоторое отклонение давления (на 15-20 % от номинального) и оценить качество регулирования расхода топлива при изменении давления газа. и

и  ,

,  , тогда

, тогда  .

. и его координатой

и его координатой  - задание на положение рабочего органа (задвижки, клапаны, шибера и т.д.). Это задание может быть выдано оператором или регулятором. Задание выдается в виде сходного сигнала с соответствующим уровнем тока или напряжения, например от 0 до 20 мА или от 0 до 10 В. Параметрами

- задание на положение рабочего органа (задвижки, клапаны, шибера и т.д.). Это задание может быть выдано оператором или регулятором. Задание выдается в виде сходного сигнала с соответствующим уровнем тока или напряжения, например от 0 до 20 мА или от 0 до 10 В. Параметрами  и

и  обозначены соответственно скорость перемещения и перемещение рабочего органа, которые могут измеряться в относительных или абсолютных единицах измерения.

обозначены соответственно скорость перемещения и перемещение рабочего органа, которые могут измеряться в относительных или абсолютных единицах измерения. связывает напряжение питания и частоту вращения вала МЭО. Его можно рассчитать по данным МЭО. Например, МЭО с напряжением питания 220 В отрабатывает поворот на 90 º за

связывает напряжение питания и частоту вращения вала МЭО. Его можно рассчитать по данным МЭО. Например, МЭО с напряжением питания 220 В отрабатывает поворот на 90 º за  . В этом случае

. В этом случае

,

,  .

. зависит от конструкции механизма.

зависит от конструкции механизма. , этот переход моделируется интегратором с ограничением выхода. Ограничения вводятся в зависимости от используемых для параметра

, этот переход моделируется интегратором с ограничением выхода. Ограничения вводятся в зависимости от используемых для параметра  или в относительных единицах от 0 до 1.

или в относительных единицах от 0 до 1. зависит от размерности

зависит от размерности  .

. ,

,  ,

,  . Отсюда можно считать, что

. Отсюда можно считать, что  ,

,  , параметр К в звене 1 равен

, параметр К в звене 1 равен  . Для рассмотренного выше примера

. Для рассмотренного выше примера  . Модель примет вид (рис. 4).

. Модель примет вид (рис. 4).

. При использовании абсолютных единиц, например унифицированного сигнала

. При использовании абсолютных единиц, например унифицированного сигнала  и моделировании исполнительного устройства в относительных единицах, следует ввести между регулятором и структурой исполнительного устройства дополнительный элемент с коэффициентом, равным отношению

и моделировании исполнительного устройства в относительных единицах, следует ввести между регулятором и структурой исполнительного устройства дополнительный элемент с коэффициентом, равным отношению  . Назовем этот коэффициент коэффициентом согласования

. Назовем этот коэффициент коэффициентом согласования  .

. б)

б) = 3,5 атм (принято постоянным),

= 3,5 атм (принято постоянным), = 60 с.

= 60 с. .

.

,

, - коэффициент ПИ-регулятора газа,

- коэффициент ПИ-регулятора газа,  - его постоянная. Постоянная времени может быть принята равной постоянной объекта Т, а коэффициент рассчитан по формуле:

- его постоянная. Постоянная времени может быть принята равной постоянной объекта Т, а коэффициент рассчитан по формуле: , где

, где

б)

б) (параметр К в звене 3), T =1, Т М=0,5

(параметр К в звене 3), T =1, Т М=0,5  ,

,  Отсюда К Р.Г=1/0,133=7,5; τ=1с.

Отсюда К Р.Г=1/0,133=7,5; τ=1с.

и положения регулирующего органа

и положения регулирующего органа

, Т =1, Т м=0,5.

, Т =1, Т м=0,5.

. В этом случае коэффициент согласования

. В этом случае коэффициент согласования  K M=1: K 0= K C K Mα; K P= T /2 T M K C K Mα=75. График полностью повторяет рис. 10. Задание выдается также в м3/с (ris11.sa).

K M=1: K 0= K C K Mα; K P= T /2 T M K C K Mα=75. График полностью повторяет рис. 10. Задание выдается также в м3/с (ris11.sa). . В этом случае заданию на расход 0,20 м3/с соответствует

. В этом случае заданию на расход 0,20 м3/с соответствует  , а расходу в 0,15 м3/с – 6В. Коэффициент объекта

, а расходу в 0,15 м3/с – 6В. Коэффициент объекта

. Коэффициент регулятора KРГ= T /2 T М K Mα K ДГ K C=1,88; τ=1. Звено 1 имеет параметр

. Коэффициент регулятора KРГ= T /2 T М K Mα K ДГ K C=1,88; τ=1. Звено 1 имеет параметр  . Графики те же (ris11_1.sa).

. Графики те же (ris11_1.sa). , где Т М=0,5, Т Д.Г=0,1, Т =1.

, где Т М=0,5, Т Д.Г=0,1, Т =1.

.

. ,

,  ,

,  , получим:

, получим:

.

.