Топливное хозяйство ТЭС.

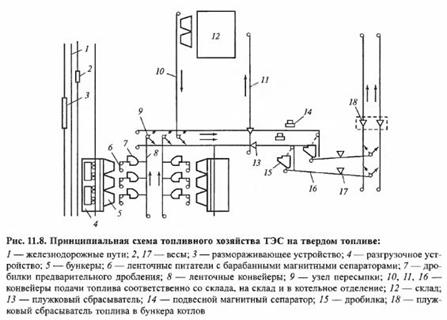

Топливное хозяйство ТЭС обеспечивает прием топлива, его хранение, подготовку и транспортировку внутри электростанции. Принципиальная схема топливного хозяйства ТЭС на твердом топливе показана на рис. 11.8. Доставка твердого топлива осуществляется главным образом железнодорожным транспортом в вагонах грузоподъемностью 63, 94 и 125 т. После автоматического взвешивания вагоны поступают в приемное разгрузочное устройство. Как правило, приемные разгрузочные устройства выполняются закрытого типа и включают в себя приспособления для разгрузки вагонов, приемные бункера и средства для перемещения топлива в тракт топливоподачи или на склад. В зимнее время вагоны со смерзшимся топливом разогреваются перед разгрузкой в размораживающих устройствах. При расходе топлива на электростанции более 100 т/ч для разгрузки вагонов с топливом применяются стационарные вагоноопрокидыватели. Наиболее распространены роторные вагоноопрокидыватели с поворотом вагона на 270°. Их число на электростанции определяется из расчета разгрузки 12 вагонов в час при одном резервном- Под вагоноопрокидывателем устанавливается бункер, над которым располагается решетка с ячейками 400x400 мм, а под бункером устанавливаются питатель и дискозубчатая дробилка для грубого измельчения топлива. Для предохранения дробилок от поломок металлическими примесями перед ними устанавливаются шкивные электромагнитные сепараторы, являющиеся одновременно приводными барабанами ленточных транспортеров. После дробилок топливо с помощью ленточных конвейеров подается в узел пересыпки. Подача топлива от каждого вагоноопрокидывателя производится одним ленточным конвейером, производительность которого равна производительности вагоноопрокидывателя. Суточный расход топлива определяется исходя из 24-часовой работы всех энергетических паровых котлов при номинальной нагрузке. Расход топлива водогрейными котлами устанавливается из условия 24-часовой их работы при покрытии тепловых нагрузок при средней температуре самого холодного месяца. От первого узла пересыпки топливо с помощью двух наклонных ленточных конвейеров подается к молотковым дробилкам, где происходит его дробление на куски размером не более 25 мм. Перед дробилками устанавливаются шкивный и подвесной электромагнитные железоотделители. Производительность всех установленных дробилок принимается не менее производительности всех конвейеров подачи топлива. Для отсева мелких фракций топлива, не требующих дробления, перед дробилками размещаются грохоты или стационарные колосниковые решетки. После дробилок топливо с помощью ленточных конвейеров поступает на второй узел пересыпки главного корпуса ТЭС, где перегружается на конвейеры бункерной галереи, которые распределяют его по бункерам котлов. Количество поступающего к котлам топлива контролируется взвешиванием его на конвейерах после дробилок. Полезная вместимость бункеров топлива паровых котлов принимается из условия обеспечения не менее 8-часового запаса для каменных углей марки АШ и не менее 5-часового для бурых углей. В котельное отделение топливо подается двумя ленточными конвейерами, рассчитанными на трехсменную работу, из которых один является резервным, хотя возможность их одновременной работы должна быть обеспечена. Для электростанций мощностью 4000 МВт и выше или при расходе топлива более 2000 т/ч топливоподача выполняется с двумя самостоятельными вводами в главный корпус (один со стороны постоянного торца, другой в центре главного корпуса). Создание резерва топлива и устранение возможного несоответствия между его поставкой и расходом обеспечиваются складами топлива. Вместимость складов принимается, как правило, равной 30-суточному расходу топлива (для электростанций, располагаемых в районе угольных разрезов или шахт на расстоянии до 40 км, вместимость склада принимается равной 7-суточному расходу, а на расстоянии до 100 км — 15-суточному). На склад топливо подается однониточным ленточным конвейером от первого узла пересыпки. Со склада оно транспортируется также однониточным конвейером. При этом производительность всех механизмов подачи топлива со склада принимается не менее производительности конвейера. Срок хранения топлива на складе с запасом более 100 тыс. т устанавливается для бурых углей 0,4—0,5 года, для каменных углей 2—6 лет в зависимости от устойчивости к самовозгоранию. В системах топливоподачи широко применяются ленточные конвейеры с тканевой прорезиненной лентой шириной 1600—2000 мм и скоростью движения 1,6; 2 или 2,5 м/с. Такие транспортеры имеют производительность от 1600 до 4000 т/ч. Угол подъема стационарного конвейера может достигать 15е, а длина — нескольких сотен метров. Для сбрасывания топлива с ленты конвейера применяются плужковые сбрасыватели, которые устанавливаются над лентой и снабжаются устройством подъема и опускания. Для отбора из потока дробленого топлива случайно находящихся в нем древесной щепы, тряпья и бумаги, которые могут служить причиной аварий механизмов пылеприготовления и горелок котла, используются щепоуловители. Щепоуловитель представляет собой гребенчатый ротор диаметром около 1 м с несколькими рядами гребенок по окружности. Их устанавливают в потоке мелкодробленого топлива, падающего с барабана ленточного конвейера (в частности, на узле пересыпки в главном корпусе электростанции). При вращении ротора гребенки прочесывают поток падающего угля, выхватывая примеси, и удаляют их. Вторичное дробление топлива на куски размером не более 25 мм происходит в молотковых дробилках производительностью до 1250 т/ч. Работа каждой дробилки предусматривается только с одной линией конвейера. Как и при предварительном дроблении, перед дробилками устанавливаются решетки для отсеивания мелких фракций, что позволяет повысить эффективность дробления. Для улучшения санитарных условий труда обслуживающего персонала, а также предотвращения пожаров и взрывов, которые могут происходить из-за отложений пыли в системе топливоподачи, применяют эффективное обеспыливание. При этом используются аспирация, паро-, гидро- и пенообеспыливание. Наибольший эффект достигается при применении пенообеспыливания противопыльным 30%-ным концентратом. Распыленный воздухом пенораствор, содержащий поверхностно-активные вещества (в основном продукты переработки нефти), закрывает топливо пеной толщиной до 20 мм, что препятствует выходу пыли и выбиванию ее при пересыпке и разгрузке топлива. Серийно выпускаемые пенообразователи производительностью 2—3 м3/мин устанавливаются в местах разгрузки и пересыпки топлива. Для удаления угольной пыли в помещениях топливоподачи применяют тумано-образователи. При хранении и транспортировке топлива неизбежны его потери. Значения потерь топлива при переработке и хранении нормируются и составляют в зависимости от вида топлива: при разгрузке 0,05—0,1 %; при пересылках на тракте топливоподачи, подаче на склад и выдаче с него 0,15—0,25 % и при хранении на складе в течение года 0,2—0,3 %. Хранение топлива на складе требует постоянного наблюдения и обслуживания. Во избежание самовозгорания топлива на складе штабели и их откосы уплотняют укаткой бульдозерами и катками. Систематически контролируют температуру внутри штабеля: при непрекращающемся росте температуры выше 60 °С топливо со склада отправляют в тракт топливоподачи к котлам. Кроме бульдозеров склады оснащены кранами-перегружателями непрерывного действия с ковшовыми транспортерами производительностью 1800 т/ч и пролетом моста 90 м или роторными погрузочными машинами производительностью 1500—2000 т/ч. В качестве жидкого топлива на ТЭС используется тяжелый продукт переработки нефти — мазут. Он применяется как основное топливо и как резервное для электростанций, работающих на газе, а также как растопочное — на электростанциях, работающих на твердом топливе. Суточный расход мазута определяется в расчете на 20-часовую работу всех энергетических паровых котлов при номинальной нагрузке и 24-часовую работу водогрейных котлов для покрытия тепловых нагрузок при средней температуре самого холодного месяца. Мазутное хозяйство (рис. 11.9) включает в себя систему мазутопроводов, паро-и конденсатопроводов, насосные станции, приемно-разгрузочные устройства, емкости для слива и хранения, очистные сооружения. Доставка мазута на электростанцию выполняется в основном железнодорожным транспортом. Приемно-разгрузочное устройство на ТЭС состоит из разгрузочной эстакады, оборудованной системой межрельсовых лотков и разводящих каналов для самотечного слива, приемных резервуаров и устройства для разогрева мазута. Вместимость приемных резервуаров принимается не менее 20 % вместимости цистерн, устанавливаемых под разгрузку. Для разогрева мазута в цистернах используют пар давлением 0,8—1 МПа с температурой 200—220 °С, который вводится в цистерны по гибким шлангам с соплами. В зависимости от марки мазута подогрев его ведется до определенной температуры, равной 40—75 °С. При этом обводнение мазута достигает зимой 5 %. Обводнение устраняется в хранилищах с циркуляционным разогревом, при котором происходит выпаривание воды и снижение влажности мазута до 1 %. Вместимость мазутохранилищ предусматривается равной: для электростанций, использующих мазут в качестве основного топлива, — 15-суточному запасу; для электростанций на газе, использующих мазут как резервное топливо, — 10-суточ-ному запасу; для электростанций на газе, использующих мазут как аварийное топливо, — 5-суточному запасу и для пиковых водогрейных котлов — 10-суточному запасу. Растопочное мазутное хозяйство для электростанций на твердом топливе сооружается при общей производительности котлов более 8000 т/ч с тремя резервуарами вместимостью 3000 м3; при меньшей мощности электростанции устанавливаются также три резервуара вместимостью 2000 м3. Подогрев мазута в резервуарах производится циркуляционным способом, который обеспечивает интенсивное перемешивание мазута и выравнивание температуры в баке, что способствует выпариванию влаги. К энергетическим и водогрейным котлам мазут подается от мазутного хозяйства по двум магистралям, каждая из которых рассчитана на 75 % номинальной подачи с учетом рециркуляции. Подача основных мазутных насосов выбирается с учетом дополнительного расхода на рециркуляцию. Для рециркуляционного разогрева мазута предусматривается по одному резервному насосу и подогревателю. Пар к подогревателям также подводится по двум магистралям, каждая из которых рассчитана на подачу 75 % необходимого расхода. Откачка конденсата из подогревателей осуществляется не менее чем двумя конденсатными насосами. При использовании мазута в качестве растопочного топлива вместимость приемной емкости принимается равной не менее 120 м3 (без резервирования насоса перекачки). Подача мазута в котельное отделение производится по одному трубопроводу с установкой не менее двух насосов, в том числе одного резервного. Пропускная способность мазутопроводов и подача насосов в этом случае предусматриваются с учетом общего числа, мощности и режима работы агрегатов электростанции. При этом число одновременно растапливаемых агрегатов должно быть не более четырех по 200 МВт или трех по 300 МВт и более с нагрузкой до 30 % номинальной для конденсационных станций или двух наибольшей производительности с нагрузкой до 30 % номинальной на ТЭЦ. Для уменьшения коррозии и загрязнения поверхностей нагрева котла при сжигании мазута применяются присадки на органической или минеральной основе. Наиболее простым является топливное хозяйство электростанций, работающих на газовом топливе. Однако при сооружении таких электростанций, как правило, предусматривается возможность их работы не только на газе, но и на мазуте. Схема газового хозяйства электростанции показана на рис, 11.10. На территории электростанции не предусматриваются газохранилища. Газ поступает на электростанцию от магистрального газопровода или от газораспределительной станции (ГРС) с давлением 0,6—1,2 МПа (высокого давления) или 0,3— 0,5 МПа (среднего давления). Для снижения давления до необходимого по условиям работы горелок котлов устанавливается газораспределительный пункт (ГРП). Обычно ГРП размещается в отдельном здании на территории электростанции и оборудуется предохранительными противопожарными и противовзрывными устройствами. Производительность ГРП рассчитывается на максимальный расход газа всеми котлами электростанции. Для конденсационных станций мощностью до 1200 МВт и ТЭЦ паропроизводительностьо до 4000 т/ч сооружается один ГРП, а для электростанций большей мощности — два или более. В каждом ГРП предусматривается одна резервная установка для регулирования давления газа. Все газопроводы к ГРП и до паровых котлов прокладываются над землей и не резервируются.

|