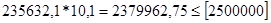

Проверяют тормоз по нагреву из условия

где

Величину

где

На этом заканчивается расчет грузоподъемного устройства. Далее приводится техническая характеристика и компоновочная схема электрореверсивной грузовой лебедки, вычерченная в масштабе (см. рисунок 7). В характеристике отражаются исходные данные задания и обоснованные расчетом характеристики механизма.

Техническая характеристика механизма подъема груза

1. Масса поднимаемого груза, 3,5 т. 2. Высота подъема, 26 м. 3. Кратность полиспаста 6. 4. Режим работы механизма М8, Весьма тяжелый. 5. Продолжительность включения, 60 %. 6. Канат (условное обозначение каната). 7. Количество обводных (включая отклоняющих) блоков 3. 8. Барабан (гладкий, с нарезанными канавками), размеры в мм: - габаритная длина 926 мм; - рабочая длина 902 мм; - диаметр 280мм; - диаметр по ребордам 368мм; - толщина стенки 12,88 мм; - шаг нарезки; - число слоев навивки 2. 9. Двигатель: - Тип MTKF 311-6; - мощность на валу при ПВ 60%, 9 кВт; - частота вращения вала двигателя, 930 мин -1. 10. Редуктор: - Обозначение Ц2-400; - передаточное число 12,41; - передаваемая мощность,42,2 кВт; - частота вращения быстроходного вала, 1000 мин -1; - режим работы Т. 11. Муфта: - Тип МУВП с нормальным шкивом; - наибольший передаваемый момент, 500 Н·м; - диаметр тормозного шкива, 200 мм; - ширина шкива, 95 мм; - момент инерции муфты,0,1274 кг × м 2. 12. Тормоз: - Тип ТКТГ-200м; - тормозной момент, 300 Н·м; - диаметр тормозного шкива, 200 мм; - допускаемое значение ПВ, 60 %; - среднее удельное давление между колодками и шкивом, МПа.

1. Роль машиностроения в современном производстве, развитии страны на базе научно-технического прогресса Появление понятия "машиностроение" в своем начальном развитии, как направление человеческой деятельности, связано с энергетическими революциями. Переход от энергии животных и природных энергий (ветра и воды) к энергии паровых машин, работающих от сжигания углеводородных топлив, создал условия перехода от кустарного производства к промышленному - появлению первых фабрик и заводов. Невозможность значительного отрыва производства от источников энергии привела к образованию первых промышленных центров. Появление электроэнергетики - генераторов электроэнергии и электродвигателей - дало дальнейший толчок к промышленному развитию. Все это привело к созданию целостной среды экономического развития и среды обитания человека - индустриального общества.

Наивысшего развития индустриальное общество достигло к середине XX столетия, породив все преимущества и противоречия современной цивилизации. Машиностроение было основой индустрии. Те страны, которые гармонично развивали машиностроительные отрасли, обеспечивали свое экономическое и военно-техническое могущество в мире. Национальная экономика и, как следствие, национальная политика опирались, в первую очередь, на индустриальную мощь государства. Понятие "великой" державы было связано не столько с размером ее территории, сколько с ее индустриальной мощью. Во второй половине XX столетия развитие машиностроения получило новое качество. Технологическое развитие стало в значительной мере наукоемким. Фундаментальные научные открытия в области физики, химии, биологии были достаточно быстро востребованы современной промышленностью, породив технологии современной электроники, микроэлектроники, радиоэлектроники, оптоэлектроники, технологии новых материалов, биотехнологии. Это быстрое освоение результатов фундаментальной науки и вскрывает суть наукоемких технологий или, как их еще называют, "высоких" технологий. Образовалась воспроизводящая цепочка: фундаментальная наука - прикладная наука - разработка технологии - проектирование и производство современного промышленного продукта.

Современное машиностроение базируется на наукоемких технологиях. Таким образом, в конце XX столетия была продемонстрирована зависимость машиностроительных производств не только от развития энергетики, но в значительной мере и от развития наукоемких технологий. Появление таких продуктов электронного машиностроения, как современные электронные компьютерные компоненты, привело к широкому их внедрению в производство нового поколения технических систем, высокоэффективных, гибко перестраиваемых, многокоординатных машин и роботов. Ключевой тенденцией при создании современных машин стал перенос функциональной нагрузки с механических узлов к интеллектуальным (электронным, компьютерным) компонентам. Доля механической части в современном машиностроении сократилась с 70 % в начале 90-х годов до 25 + 30 % в настоящее время. Одновременно происходит компьютерное сопровождение всего жизненного цикла создания и эксплуатации технической системы.

Информатизация и компьютеризация производства сопровождаются информатизацией общества, всех сторон его жизни и трудовой деятельности на базе телекоммуникации и информационных компьютерных сетей (Интернет), факсимильных аппаратов, почты, сотовой и космической связи. С помощью средств мультимедиа (синтез компьютеров, аудио- и видеотехники), компьютерной графики создается виртуальный мир, где перед человеком открывается широкая дорога для творчества, быстрого освоения и обновления знаний. Появляется рынок знаний и экономика, базирующаяся на рынке знаний и информационных услуг ("новая" экономика).

Таким образом, современное машиностроение и связанные с ним наукоемкие технические системы, а также информатизация общества составили целостную принципиально новую среду обитания, внутри которой человек живет, чувствует, мыслит, приобретает опыт. Появились такие понятия, как "человеческий капитал" и "социальный интеллект".

"Человеческий капитал" - совокупность профессионально квалифицированных навыков, знаний, таланта индивидов; "социальный интеллект" реализуется через сетевую систему связей, информационное поле, создаваемое средствами электронной коммуникации, социальную память, хранящуюся в банках данных; интеллектуальную элиту, продуцирующую новые идеи и знания; интеллектуальный рынок обмена идеями и информацией.

Человеческий капитал и социальный интеллект и являются по существу основой постиндустриального мира. Только те страны, которые имеют высокие показатели человеческого капитала и социального интеллекта, могут претендовать на статус великих держав. Большие территориальные пространства, большая численность населения, запасы природных ресурсов на национальных территориях, обладание современным оружием массового поражения - все это критерии великих держав прошедшего столетия. В начале XXI века мы являемся свидетелями появления совершенно иных процессов и иных критериев. Наиболее рельефно это проявилось в так называемом процессе глобализации экономики.

Сложность современных технологий и создание на их базе современного наукоемкого продукта потребовали беспрецедентной концентрации финансового и интеллектуального капитала, которые не могут обеспечить ресурсы национальной экономики. В рамках одной страны невозможно создать всю воспроизводящую технологическую цепочку. Поэтому разработка и производство современного наукоемкого продукта перешли национальные границы и привели к созданию гигантских транснациональных корпораций.

Всего пять крупнейших транснациональных структур осуществляют более половины мирового производства наукоемкой продукции (авиакосмические системы, автомобили, электронное оборудование, судостроение и др.) Две-три транснациональных компании владеют глобальными телекоммуникационными сетями. В корне изменилось понятие рынка и конкуренции на рынке.

Конкурентность на современном этапе означает, прежде всего, способность занять место в воспроизводящей транснациональной цепочке и удерживать его при всех ее модификациях. А реальным условием национальной конкурентоспособности является мощный каркас национальных производственных научно-технических структур (наука - технология - производство), всегда способных встроиться в меняющуюся конфигурацию международных производственных связей. Нет понятия "внутреннего" рынка. Создающийся наукоемкий продукт и мир экономики в настоящее время представляют собой сложное переплетение национально-государственных экономических пространств и транснациональных экономических структур. Всеобъемлющая глобализация стирает грань между внутренней и внешней сферой деятельности. Если не учитывать внешнюю ситуацию, то какие бы усилия ни принимались по формированию национальной стратегии развития, они легко "смываются" всемирными глобальными потоками и процессами в финансовой, производственной, социальной, экономической и других сферах. Вступление страны в ВТО полностью погрузит ее в эти процессы.

Геоэкономическое пространство давно разорвало национальные образования и вышло на господствующие позиции в мире. Интернационализация капитала и производства модифицирует все товарное производство: оно осуществляется на базе перешагнувших национальные рамки широко кооперированных технологических цепочек.

В результате появилось понятие единого мирового дохода и борьба за его перераспределение. Страны, контролирующие производство конечного наукоемкого продукта в транснациональных технологических цепочках, по существу получают значительную его долю. Несвоевременное включение в интернационализированные технологические воспроизводящие цепочки многих национальных экономик, в том числе и российской, субъективно оставляют их в стороне от центрального вектора мирового развития.

Выплескивая через внешнюю торговлю свое национальное богатство (энергоносители, сырье, металл, интеллектуальные и финансовые ресурсы) и не будучи признанным звеном мирового воспроизводящего процесса, где используются эти ресурсы, в рамках которых производятся и реализуются уникальные изделия, созданные в отраслях современного машиностроения и обеспечивающие формирование мирового дохода, - национальная экономика страны не участвует в его перераспределении, а считает достающиеся ей крохи. В этом случае сложно претендовать на статус великой державы.

Любая внешнеэкономическая деятельность в мире опирается на широкую сеть транснационального производства и послепродажного обслуживания. По сути, транснациональное производство и формирует мировой рынок и мировой доход. 11) Подшипники качения. Расчет по удельному давлению и характеристика нагрева. Достоинства и недостатки подшипников скольжения. Подшипники для поворотных перемещений выпускаются в виде подшипников качения и скольжения. При этом различают, как возникающие силы передаются между подвижными деталями - катящимися или скользящими элементами. Подшипники качения Подшипники качения в принципе состоят из двух колец с интегрированными дорожками качения. Между кольцами расположены тела качения, пееркатывающиеся по дорожкам качения. В качестве тел качения применяют шарики, цилиндрические, игольчатые, конические и бочкообразные ролики. Сепаратор, как правило, центрирует тела качения, обеспечивает равномерное расстояние между ними и препятствует их соприкосновению. Сепараторы игольчатых подшипников и двухрядных сферических роликоподшипников без бортов дополнительно обеспечивают правильное положение осей тел качения. Сепараторы разборных подшипников удерживают тела качения вместе и, таким образом, облегчают сборку и монтаж подшипника. В особых случаях применяются роликовые, шариковые и игольчатые подшипники без колец. Стандартным материалом для штампованных сепараторов является сталь, для некоторых конструкций - латунь. Массивные сепараторы изготавливают из латуни, стали, твёрдых полимеров и прочих материалов. Сепараторы из термопластичных полимеров получили широкое распространение, особенно сепараторы из армированного полиамида. Кольца подшипников и тела качения преимущественно изготавливают из закалённой хромистой стали, но помимо неё применяется также цементованная сталь. Специальные подшипники для экстремальных условий эксплуатации - нагрузка, частота вращения, температура, коррозия - изготавливают из жаростойких и/или нержавеющих сталей, полимеров, керамики и прочих материалов. Подшипники могут быть как открытыми, так и с уплотнениями с одной или с обеих сторон. Наиболее распространёнными типами уплотнений являются щелевое и контактное уплотнения. Отличительные признаки и применение Каждый тип подшипников качения обладает характерными свойствами, которые делают его особенно подходящим для определённой конструкции и ситуации. Однако, определить общие правила выбора типа подшипников можно лишь условно, поскольку почти всегда нужно учитывать несколько факторов и находить баланс между ними. Так, обычно помимо нагрузки и частоты вращения, принимают во внимание влияние температуры, смазывания, вибраций, сборки, обслуживания и т.д. Во многих случаях основные размеры подшипника - обычно это диаметр отверстия - уже задан сопрягаемыми конструкциями. Подшипники качения для восприятия преимущественно радиальных нагрузок называют радиальными подшипниками. Большинство радиальных подшипников воспринимают комбинированные нагрузки, например, радиальные шарикоподшипники, радиально-упорные шарикоподшипники, конические роликоподшипники или двухрядные сферические роликоподшипники. Цилиндрические роликоподшипники серий N, NU, большинство игольчатых подшипников, игольчатые подшипники без внутреннего кольца и игольчатые подшипники без колец могут воспринимать исключительно радиальные нагрузки. Упорными подшипниками называют подшипники качения для восприятия осевых нагрузок. Упорные сферические роликоподшипники и односторонние упорно-радиальные шарикоподшипники воспринимают комбинированные осевые и радиальные нагрузки. Остальные упорные подшипники предназначены только для осевых нагрузок. Если пространство для установки подшипника стеснено в радиальном направлении, выбирают подшипники с меньшей высотой поперечного сечения, например, игольчатые подшипники без колец, игольчатые подшипники с внутренним кольцом или без него, радиальные шарикоподшипники и двухрядные сферические роликоподшипники определённых серий. Если пространство ограничено в осевом направлении, для работы в условиях комбинированных и радиальных нагрузок подходят однорядные цилиндрические роликоподшипники, радиальные и радиально-упорные шарикоподшипники. Для восприятия осевых нагрузок используют упорные игольчатые подшипники без колец или упорно-радиальные шарикоподшипники определённых серий. Следующим признаком является вид направления вала в подшипниках. Существуют подшипники, допускающие осевой сдвиг, направляющие вал в одном или в обоих аксиальных направлениях и такие, которые допускают угловые перемещения, тем самым, компенсируя перекосы сопрягаемых конструкций. Для определения размеров подшипников в первую очередь определяют величину и тип нагрузки - динамическая или статическая, грузоподъёмность подшипника, а также требования по сроку службы и надёжности работы опоры. Вращающиеся подшипники нагружены динамически. Статическую наргузку подшипники испытывают при очень малых относительных перемещениях между кольцами, при колебательных перемещениях и при нагружении в неподвижном состоянии. В общем случае, при равных внешних размерах роликоподшипники воспринимают более высокую нагрузку, чем шарикоподшипники. Поэтому при малых и средних нагрузках обычно применяют шарикоподшипники, а при высоких нагрузках и больших диаметрах валов - чаще роликоподшипники. Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки. Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды Может быть в 4 состояниях: Жидкое Пластичное Твёрдое Газообразное

Достоинства: Надежность в высокоскоростных приводах Способны воспринимать значительные ударные и вибрационные нагрузки Сравнительно малые радиальные размеры Допускают установку разъемных подшипников на шейки коленчатых валов и не требуют демонтажа других деталей при ремонте Простая конструкция в тихоходных машинах Позволяют работать в воде Допускают регулирование зазора и обеспечивают точную установку геометрической оси вала Экономичны при больших диаметрах валов

Недостатки: В процессе работы требуют постоянного надзора за смазкой Сравнительно большие осевые размеры Большие потери на трение при пуске и несовершенной смазке Большой расход смазочного материала Высокие требования к температуре и чистоте смазки Пониженный коэффициент полезного действия Неравномерный износ подшипника и цапфы Применение более дорогих материалов 28) Двигатели внутреннего сгорания. Дизельные и карбюраторные двигатели. Рабочие процессы ДВС. Сравните дизельные и карбюраторные двигатели. В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу. Различают следующие основные типы двигателей внутреннего сгорания: поршневой, роторно-поршневой и газотурбинный. Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере. Достоинствами поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются: автономность, универсальность (сочетание с различными потребителями), невысокая стоимость, компактность, малая масса, возможность быстрого запуска, многотопливность. Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков, к которым относятся: высокий уровень шума, большая частота вращения коленчатого вала, токсичность отработавших газов, невысокий ресурс, низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают бензиновые и дизельные двигатели. Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород. Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей. Устройство двигателя внутреннего сгорания Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления). Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов. Впускная система предназначена для подачи в двигатель воздуха. Топливная система питает двигатель топливом. Совместная работа данных систем обеспечивает образование топливно-воздушной смеси. Основу топливной системы составляет система впрыска. Система зажигания осуществляет принудительное воспламенение топливно-воздушной смеси в бензиновых двигателях. В дизельных двигателях происходит самовоспламенение смеси. Система смазки выполняет функцию снижения трения между сопряженными деталями двигателя. Охлаждение деталей двигателя, нагреваемых в результате работы, обеспечивает система охлаждения. Важные функции отвода отработавших газов от цилиндров двигателя, снижения их шума и токсичности предписаны выпускной системе. Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания. Работа двигателя внутреннего сгорания Принцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре. Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск. Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель). На такте впуск впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания. На такте сжатия впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя. Такт рабочий ход сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля. При такте выпуск открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу. Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия - порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск. Карбюраторные и дизельные двигатели.

Карбюраторные двигатели. В них топливо с воздухом смешивается в специальном приборе — карбюраторе, а горючая смесь воспламеняется от электрической искры. Карбюраторные двигатели устанавливают, главным образом, на автомобилях малой и средней грузоподъемности, а также на тракторах для пуска основных двигателей. Дизели отличаются от карбюраторных двигателей тем, что горючая смесь образуется внутри цилиндра и самовоспламеняется от температуры сжатого воздуха. Их применяют в качестве основных двигателей на современных тракторах и автомобилях большой грузоподъемности. Принцип работы дизеля рассмотрим на примере упрощенной схемы. В цилиндре помещен поршень, который шатуном соединен с коленчатым валом. Если поршень перемещать в цилиндре вверх и вниз, то прямолинейное движение его преобразуется через шатун и кривошип во вращательное движение коленчатого вала. На конце вала закреплен маховик, который необходим для равномерности вращения вала при работе двигателя. Цилиндр плотно закрыт сверху головкой. В последней имеются два клапана: впускной и выпускной, которые закрывают соответствующие каналы. Клапаны открываются под действием кулачков распределительного вала через передаточные детали. Распределительный вал и вал топливного насоса приводятся во вращение шестернями от коленчатого вала. Топливо в цилиндр поступает через форсунку от топливного насоса. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения. Верхняя мертвая точка (в.м.т.) — это крайнее верхнее положение поршня. Нижняя мертвая точка (н.м.т.) — это крайнее нижнее положение поршня. Ход поршня — это расстояние, пройденное им от одной мертвой точки до другой. За один ход поршня коленчатый вал повернется на полоборота. Камера сгорания (сжатия) — это пространство между головкой цилиндра и поршнем, расположенным в верхней мертвой точке.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНБАССКАЯ НАЦИОНАЛЬНАЯ АКАДЕМИЯ СТРОИТЕЛЬСТВА И АРХИТЕКТУРЫ

КАФЕДРА «ПОДЪЕМНО-ТРАНСПОРТНЫЕ, СТРОИТЕЛЬНЫЕ, ДОРОЖНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ»

КОНТРОЛЬНАЯ РАБОТА 2 ПО ДИСЦИПЛИНЕ «СТРОИТЕЛЬНАЯ ТЕХНИКА»

ТЕМА «РАСЧЕТ ОСНОВНЫХ ПОКАЗАТЕЛЕЙ РАБОТЫ НА КОЛЬЦЕВОМ МАРШРУТЕ»

Студент_______________________________ Курс_______________ Группа____________ Факультет_____________________________ Шифр ________________________________

Дата_________________

Проверил____________

Макеевка ________г.

|

,

,

=2,5 106 Вт/м2 – допускаемая величина показателя нагрева;

=2,5 106 Вт/м2 – допускаемая величина показателя нагрева; - линейная скорость точки на поверхности тормозного шкива, м/с.

- линейная скорость точки на поверхности тормозного шкива, м/с.

- диаметр тормозного шкива, м;

- диаметр тормозного шкива, м; - частота вращения тормозного вала (вала электродвигателя), мин -1.

- частота вращения тормозного вала (вала электродвигателя), мин -1.