МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ВЫПОЛНЕНИЮ ЗАДАЧ

1 Эффективность, или степень гомогенизации, зависит от давления и температуры молока. Для режимов гомогенизации, принятых в промышленности, средний диаметр жировых шариков после гомогенизации определяют по формуле:

где dср – средний диаметр жировых шариков, мкм; Р – давление гомогенизации, МПа. При прохождении через гомогенизирующую щель вследствие преобразования механической энергии в тепловую молоко нагревается. Повышение температуры продукта можно определить:

где Р - давление гомогенизации, кПа;

Принимаем С – 3850 Дж/(кг·°С), кВт.

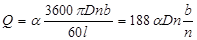

2 Производительность 3-х-плунжерного гомогенизатора

где d – диаметр плунжеров (мм) S – ход плунжера (мм) n- частота вращения коленчатого вала z – число плунжеров, шт. Мощность гомогенизатора

где р - рабочее давление, Мпа

3 Определить номинальную частоту вращения барабана сепаратора-сливкоотдели-теля можно и формулы

где М - производительность,

z - количество тарелок, шт;

d – диаметр жировых шариков, мкм. Мощность, потребляемая сепаратором, кВт,

4 Продолжительность наполнения бутылки зависит от условий истечения молока из мерного стакана. Продолжительность истечения z (с) из мерных стаканов, выполненных в виде вертикальных цилиндров, можно определить по формуле: z = где V - вместимость мерного стакана, м3; f - площадь сечения отверстий в разливочной головке, м3; H - уровень жидкости в мерном стакане, м. Продолжительность истечения из мерных стаканов z (с), выполненных в виде горизонтальных цилиндров, определяют по формуле z = где r - радиус мерного стакана, м. Уровень молока в резервуарах автоматов для розлива, во время наполнения буты-лки остается постоянным, поэтому в случае розлива по уровню при атмосферном и избы-точном давлениях, а также при вакууме для расчета продолжительности z (с) используют выражение: z = где V - вместимость бутылки, м3; H - высота столба жидкости в резервуаре, м; μ; - коэффициент истечения (μ=0,6-0,8).

5 Изменение температуры продукта при доставке и хранении определяют по формуле: Gм·c (t2-t1)=k·F Δt z, где Gм - количество продукта, кг; c - удельная теплоемкость продукта Дж /(кг·ºC); t2 - конечная температура продукта, ºC; t1 - начальная температура продукта, ºC; k - коэффициент теплопередачи, Вт (м2·ºC); Δt - средняя разность температур, ºC; F – площадь внутренней поверхности танка, м2; z - продолжительность нахождения продукта в танке, с. Средняя разность температур Δt равна Δt = t0 – (t1 + t2) / 2, где t0 – температура окружающего воздуха, 0 С. При этих условиях конечную температуру готового продукта t2 определяют по формуле:

где t0 - температура окружающего воздуха, ºC Площадь поверхности танка можно определить по формуле: F = 2πR (R+L), где R – внутренний радиус корпуса танка, м; L – внутренняя длина корпуса танка, м. Объем танка цилиндрической формы можно определить по формуле: V = πR2L.

Значения теплоемкости С молока в интервале температур от 0 до 15 ºC находятся в пределах 3852-3885 Дж/(кг·ºC).

6 Производительность каждой секции универсального пластинчатого аппарата определяют по формуле:

где

Средняя разность температур какой-либо секции аппарата определяется:

где

7 Если пренебречь толщиной лопастей насоса, то производительность может быть найдена по формуле:

где a - коэффициент подачи насоса (для вязких жидкостей a = 0,6 D – внутренний диаметр корпуса насоса, м; d – наружный диаметр ротора, м; b – ширина ротора, м; n – число оборотов ротора в минуту; r - плотность перекачиваемого продукта, кг/м3.

8 Производительность горизонтально-поперечной скребмашины определяют по формуле:

где: j - коэффициент неравномерности подачи туш в машину; практически j = 0,8; t - время обработки одной туши (включая загрузку, обработку и выгрузку), сек. Мощность двигателя горизонтально-поперечной скребмашины определяют по следующей формуле:

где G - максимальная масса свиной туши, кг; m - коэффициент трения между скребками и тушей(принимают m = 0,6-0,7) D - диаметр окружности скребков, м; n - число оборотов барабана в минуту; hп - пусковой коэффициент (обычно =1,2-1,3); h1 - коэффициент потери мощности h1 = 0,8-0,85); h2 - к. п. д. передач от двигателя к скребковому барабану h2 = 0,7- 0,75). 9 Общую длину рабочего участка бесконвейерного подвесного пути, на котором производят технологическую операцию (обескровливание), определяют по формуле:

где L- длина рабочего участка, м; А - пропускная способность участка (линии), единиц в час; Т - продолжительность технологических операций, мин; 1,2 - коэффициент, учитывающий неравномерность поступления продукции на подвесной путь.

10 Описанные машины для обработки кишок, состоящие из одной или нескольких пар гладких, рифленых или комбинированных валиков, являются машинами непрерывного действия и их производительность может быть определена по формуле:

где: а - коэффициент подачи кишок в машину, учитывающий работу транспор-тных механизмов для подачи кишок, проскальзывание кишок и др.; практически принимаем а = 0,4-0,6; D - диаметр валиков (рабочих) по обработке кишок, м; n - число оборотов валиков в минуту; b - количество рядов кишок, одновременно обрабатываемых в машине; l - длина комплекта кишок, м. 11 Производительность моечных барабанов находят по следующим формулам: для барабанов непрерывного действия

где: (здесь ρ; принимаем 600 кг/м3). f - поперечное сечение слоя продукта, находящегося в барабане, м2, которое находят по формуле

здесь α; - коэффициент заполнения барабана (α; = 0,04 -0,15); D - диаметр барабана, м; v - скорость перемещения продукта вдоль оси барабана, м/сек. Эту скорость находят по формуле

где: D — диаметр барабана, м; n — число оборотов барабана в минуту; j — угол наклона барабана, град; К — коэффициент скольжения продукта по стенкам барабана (для мясопродуктов К = 0,7). Критическое число оборотов моечного барабана определяют по формуле:

Рабочее число оборотов барабана должно быть меньше критического. Мощность электродвигателя для привода барабанной моечной машины, кВт N=4 Q∙ L ∙g /1000∙ tgβ;. 12 Производительность (пропускную способность) установок для съемки шкур определяют по следующим формулам: установок периодического действия

где Т — полная продолжительность цикла съемки одной шкуры, мин (включая время подачи туши, фиксации туши и шкуры, съемки шкуры и освобождения туши); Мощность двигателя для установки механической съемки шкур определяют по формуле:

где Р – максимальное усилие отрыва шкуры от туши, которое можно принимать при съемке шкур с туш крупного рогатого скота равным 9800 н, мелкого рогатого скота равным 9800 н, мелкого рогатого скота – 2000 н и свиней – 4900 н; v – скорость съемки шкуры, м/мин (значения указаны выше); h - общий КПД установки (h принимают равным 0,7-0,75). 13 Производительность ротационной дробилки непрерывного действия опре-деляется по формуле:

где a - коэффициент подачи кусков, мяса в машину (a = 0,7 - 0,8); V - объем слоя мяса, срезаемого за один раз ножом, м3; Мощность электродвигателя ротационной дробилки находят по формуле

где Р - максимальное усилие среза, испытываемое ножом; практически Р = 1500 - 1800 н; v - окружная скорость ротора, м/сек; h - КПД привода машины, учитывающий все потери (h = 0,8-0,85). 14 Количество крови, протекающей в напорном трубопроводе за единицу времени, определяют по формуле:

где d – диаметр трубопровода (внутренний), м; v – скорость движения жидкости, м/сек; q – плотность жидкости, кг/м3. 15 Производительность волчка по режущей способности находят, используя формулу:

где а — коэффициент использования режущего механизма (обычно принимают а = 0,7 - 0,8); п — число оборотов шнека в минуту; D — диаметр решетки (сетки), мм; К1, К2, …, Кn — количество лезвий (перьев) ножа; j1, j2, …, jn — коэффициент использования площади решетки (сетки), представляющий собой отношение суммарной площади всех отверстий для прохода продукта в решетке ко всей площади решетки. Этот коэффициент определяют по формуле

где Z— число отверстий в решетке (сетке); d — диаметр отверстия, мм; б) для второй пары —решетка D = 220 мм, d2 = 3 мм, Z2 = 1680 отв. F — поверхность продукта после измельчения, м2/кг.

Мощность двигателя к волчку определяют как сумму мощностей, затрачиваемых непосредственно на измельчение продукта, работу подающего механизма -и работу на преодоление трения в деталях волчка. Практически потребную мощность с достаточной точностью можно найти по формуле

где: q — удельный расход электроэнергии при установившейся работе волчка. При диаметре отверстий 2—3 мм q = 3,5—4,5 кВт . ч/т и при диаметре 16-25мм q = 1,5—2,0 кВт . ч/т; П — производительность волчка, кг/ч; 16 Производительность бурата, кг/с, П = μ∙ ρ∙ n∙ tg α∙ где μ; - коэффициент разрыхления материала; ρ; – плотность материала, кг/м3; n – частота вращения барабана, с-1; α; – угол наклона барабана к горизонту, град (α = 4….80); R – радиус барабана, м; h – высота слоя материала в барабане, м. Зная производительность, можно определить частоту вращения барабана, n (c-1). Площадь ситовой поверхности барабана определяется по формуле F = где У – удельная нагрузка на 1 м2 сита, кг/(м2∙ с), принимаем (У = 0,33…0,56 кг/(м2∙ с),). Длина барабана, м L = Мощность привода барабана, кВт, N = (0,00005….0,00006)∙ R∙n∙;(G + 13 Gм), где G – вес барабана бурата, H; Gм – вес материала в барабане,H. G м = F∙h∙ρ∙g.

17 Производительность винтового конвейера, кг/с П= 0,0131 D2 S n ρ φ; где D – диаметр винта, м; s-шаг витков, м; n – частота вращения винта, мин-1; ρ- плотность вещества, кг/м3 φ- коэффициент заполнения. Из этой формулы определим частоту вращения винтового конвейера, nрасч, мин-1. Определим критическую частоту вращения

если

где L-длина конвейера,м; П – производительность конвейера, кг/с; W- коэффициент сопротивления движению (1,9-6,3); К- коэффициент запаса мощности (1,2-1,3);

18 Производительность молотковых мельниц (кг/ч)

где

По заданной производительности (кг/ч) можно ориентировочно определить диаметр ротора молотковой мельницы:

где Мощность, привода ротора молотковой дробилки (кВт)

где

19 Производительность обоечной машины П (кг/ч) определяют по формуле: П = k ⋅ F ⋅ q, где k – коэффициент, учитывающий размеры рабочей поверхности цилиндра, k=0,8…0,95; F – площадь цилиндрической поверхности, м2; q – удельная зерновая нагрузка, кг/(м2 ·ч), для ржи q = 4000 кг/(м2 ·ч). Площадь цилиндрической поверхности определяем по формуле:

где D – диаметр цилиндра, м; L – длина рабочей части цилиндра, м. Диаметр окружности ротора Dр (м) определяем по формуле: Dр = D − Δ, где Δ – радиальный зазор, м. Угловую скорость ω (рад/с) и частоту n (мин-1) вращения ротора определяем по формулам: ω = n = Потребную мощность электродвигателя обоечной машины N (кВт) определяем по формуле: N = П ⋅ φ, где П – производительность, т/ч; φ – удельная мощность, кВт⋅ч/т, для ржи φ = 0,4, кВт⋅ч/т.

|

,

,

,

,

– плотность молока (принимаем 1027 кг/м3);

– плотность молока (принимаем 1027 кг/м3); – удельная теплоемкость продукта, кДж/(кг·°С).

– удельная теплоемкость продукта, кДж/(кг·°С).

р, кВт

р, кВт , кВт.

, кВт. ;

; ;

; - поправочный коэффициент, 0,45;

- поправочный коэффициент, 0,45; -радиус большой тарелки, м;

-радиус большой тарелки, м; радиус малый, м;

радиус малый, м; -плотность молока,

-плотность молока,  ;

; -плотность сливок

-плотность сливок  ;

; вязкость молока, Па∙ сек;

вязкость молока, Па∙ сек; -образующий конус тарелки, градус;

-образующий конус тарелки, градус; ,

, ,

, ,

, ,

, , м3/ч,

, м3/ч,

– поверхность нагрева секции, м2;

– поверхность нагрева секции, м2; - удельная теплоемкость продукта (

- удельная теплоемкость продукта ( принимается от 3970 до 3990, Дж/(кг·°С);

принимается от 3970 до 3990, Дж/(кг·°С); – большая и меньшая температура молока, °С;

– большая и меньшая температура молока, °С; – коэффициент теплопередачи (принимаем 350 Вт/(м2·°С);

– коэффициент теплопередачи (принимаем 350 Вт/(м2·°С); – средняя разность температур, °С;

– средняя разность температур, °С; – плотность продукта (

– плотность продукта (

– большая и меньшая разности температур в секции.

– большая и меньшая разности температур в секции. = tв1 – t1;

= tв1 – t1; = tв1 – t2.

= tв1 – t2. кг/ч,

кг/ч, 0,7);

0,7); туш в час,

туш в час, кВт

кВт м,

м, комплектов в час,

комплектов в час, кг/ч,

кг/ч, ,м2

,м2 м/сек.,

м/сек., об/мин,

об/мин, шкур в час,

шкур в час, кВт,

кВт,

кВт

кВт кг/сек,

кг/сек, , кг/ч

, кг/ч ,

, , кВт

, кВт

м2,

м2, .

.

, то определим мощность привода

, то определим мощность привода , кВт

, кВт КПД привода.

КПД привода. ,

, - частота вращения ротора, об/мин;

- частота вращения ротора, об/мин; - диаметр окружности расположения концов молотков, м;

- диаметр окружности расположения концов молотков, м; - толщина ротора, м;

- толщина ротора, м; - коэффициент, зависящий от конструкции мельницы и твердости измельчаемого материала (принимается в пределах

- коэффициент, зависящий от конструкции мельницы и твердости измельчаемого материала (принимается в пределах  );

); - степень измельчения продукта (лежит в пределах 150…400 и опреде-ляется

- степень измельчения продукта (лежит в пределах 150…400 и опреде-ляется  );

); - размер частиц продукта до измельчения, мм;

- размер частиц продукта до измельчения, мм; - размер частиц после измельчения, мм.

- размер частиц после измельчения, мм. , м,

, м, (принимается

(принимается  ).

). ,

,

- угловая скорость ротора (достигает до 628 рад/с), рад/с.

- угловая скорость ротора (достигает до 628 рад/с), рад/с.

,

,