Эффективный диаметр

Правильный подход к определению скорости резания для фрез криволинейного профиля требует вычислять скорость по отношению к эффективному диаметру фрезы. Из-за фасонного, непрямолинейного рабочего контура фрезы режущий диаметр является функцией глубины резания и меняется для различных участков кромки, осуществляющей резание. В качестве эффективного выбирается наибольший из действительно режущих диаметров кромки фасонной фрезы (рис. 11). Обычно это диаметр, определяемый глубиной резания в осевом направлении. Игнорирование эффективного диаметра при расчёте частоты вращения шпинделя может вызвать серьёзные ошибки в определении скорости резания и подачи и привести к неэффективной работе инструмента. Для фрез с круглыми пластинами, в частности, отмеченное явление имеет особо важное значение в случаях фрез относительно небольших диаметров. Например, у фрезы диаметром 25 мм с круглыми пластинами Ø12 режущий диаметр изменяется от примерно 13 мм (для глубины резания всего лишь несколько десятых миллиметра) до 25 мм (при максимально допустимой глубине 6 мм, равной радиусу пластины). Предположим, что эффективный диаметр составляет 19 мм, а частота вращения шпинделя рассчитана для номинального диаметра 25 мм. Тогда реальная скорость резания для диаметра 19 мм будет на 24% меньше! С уменьшением глубины резания влияние ошибки резко возрастает. Например, для эффективного диаметра 14 мм она исчисляется уже 44%! Конечно, для фрез большого диаметра роль ошибки значительно меньше, и ей часто пренебрегают. Кроме того, обработка пазов, фрезерование вблизи отвесных стен прямоугольных уступов и т.п., когда после каждого прохода фреза всё больше и больше углубляется в заготовку и так или иначе режет всей своей кромкой (рис. 12), все расчёты должны основываться только на номинальном диаметре! Во всех же иных случаях настоятельно рекомендуется учитывать эффективный диаметр в вычислениях параметров режима резания, вводя соответствующие поправки для программируемой частоты вращения шпинделя. Следует помнить, что реальная скорость резания относится к эффективному диаметру, в то время как частота вращения шпинделя - к номинальному!_ _

Рисунок

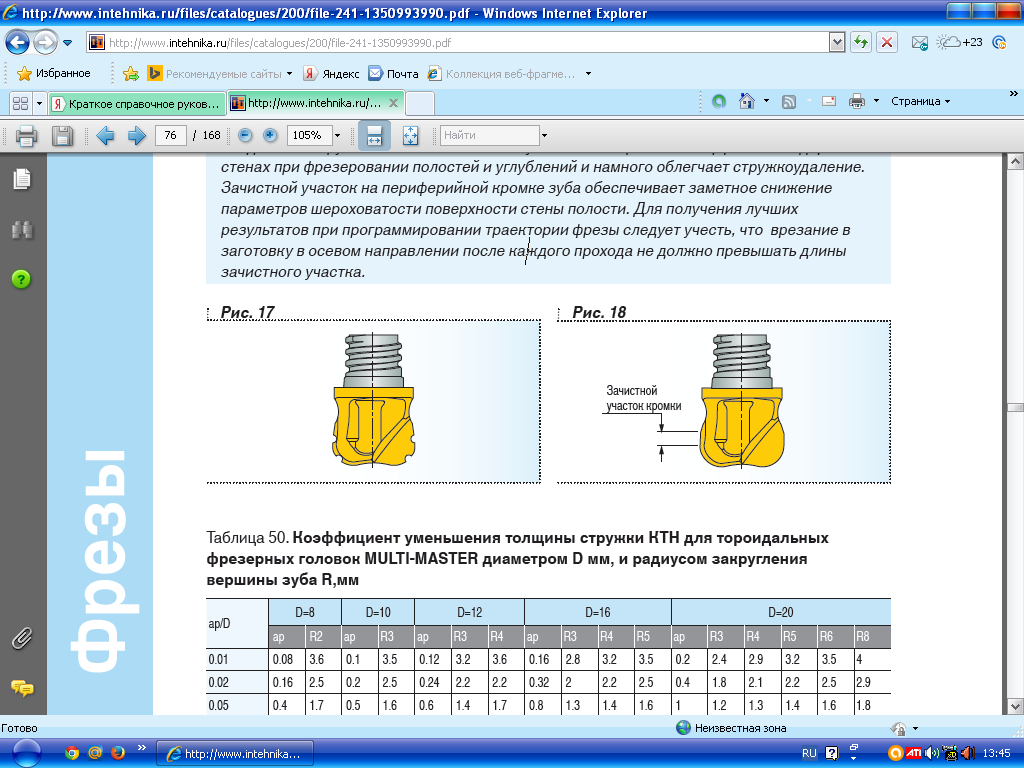

Тороид для улучшения параметров шероховатости поверхности Для улучшения параметров шероховатости обрабатываемой поверхности деталей штампов и пресс-форм компания ИСКАР разработала тороидальные фрезерные головки со стружкораделительными канавками и зачистным участком на периферийной (боковой) кромке зуба (рис. 17 и 18). Разделение стружки на мелкие сегменты уменьшает образование царапин и задиров на стенах при фрезеровании полостей и углублений и намного облегчает стружкоудаление. Зачистной участок на периферийной кромке зуба обеспечивает заметное снижение параметров шероховатости поверхности стены полости. Для получения лучших результатов при программировании траектории фрезы следует учесть, что врезание в заготовку в осевом направлении после каждого прохода не должно превышать длины зачистного участка. Рис. 17 Зачистной участок кромки

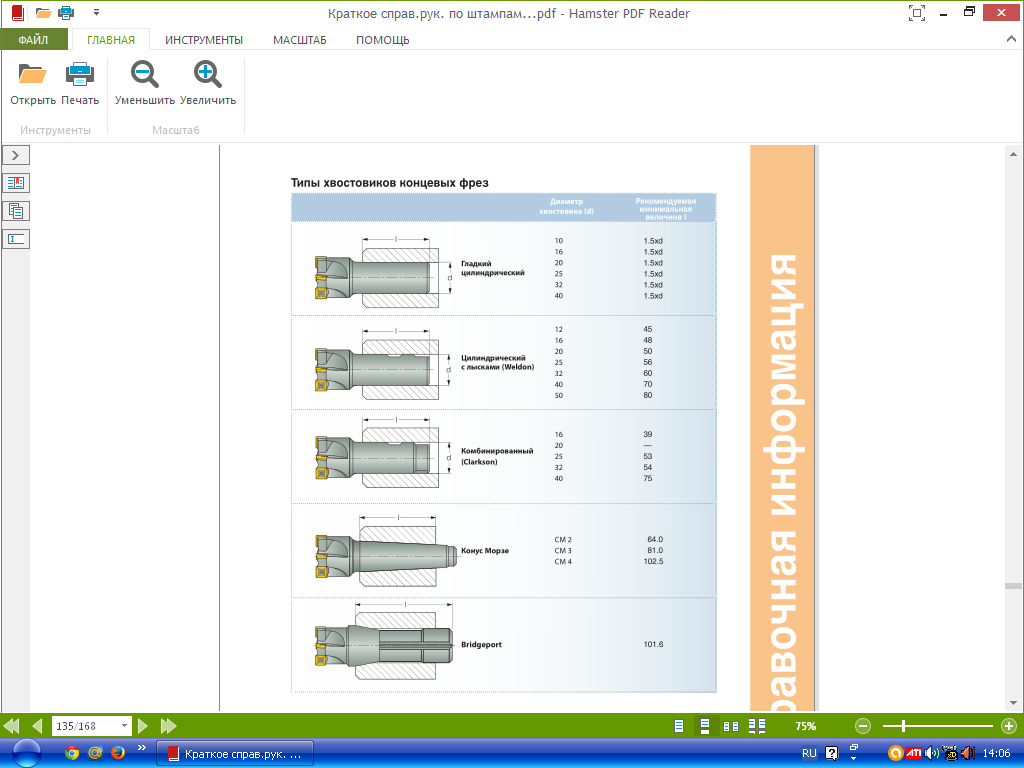

Рисунок – Фрезы со сферической режущей кромкой

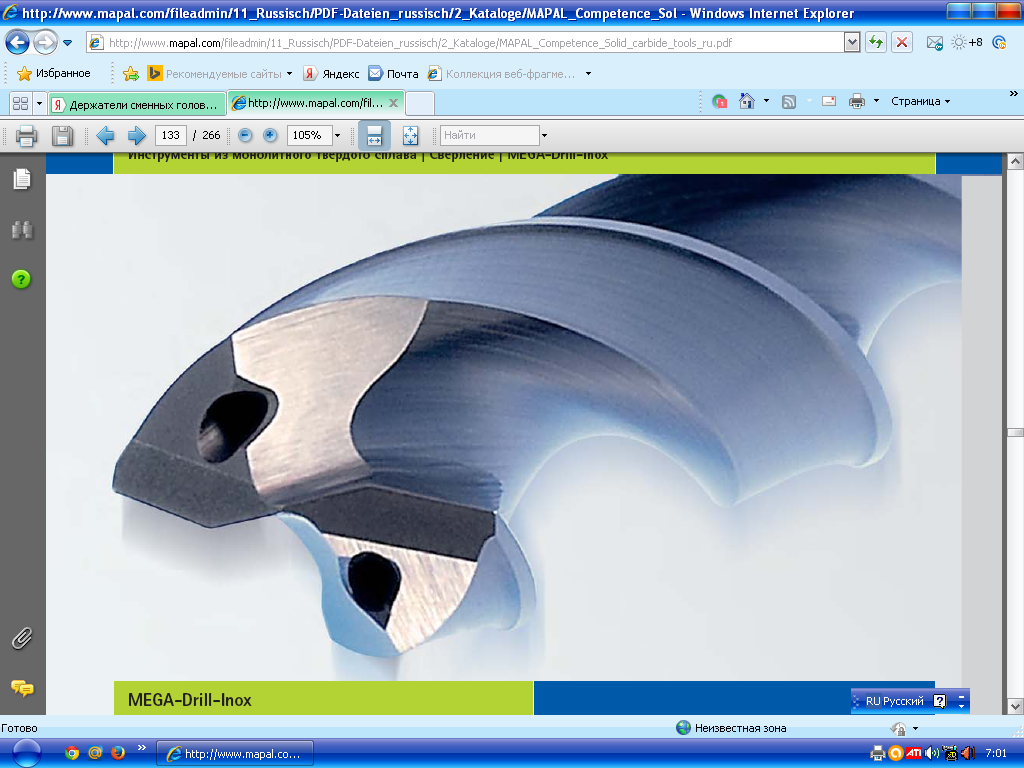

Сверла

Спиральное сверло из монолитного твёрдого сплава с внутренней подачей СОЖ. Диаметр сверла 1,0 – 2,9 мм. Угол при вершине 140 0. Угол наклона стружечной канавки: от 100 до 250 в зависимости от диаметра. Форма хвостовика НА.

Рисунок Спиральное сверло …..с каналом для подачи СОЖ

Пластическое сверление Во многих отраслях машиностроения широко используются тонкостенные детали с узлами крепления. Примерами таких деталей могут служить корпуса, поддоны, крышки, теплообменники, коллекторы, элементы трубопроводов и т.д. Узлы крепления в тонкостенных деталях традиционно изготавливают с использованием дополнительных крепежных элементов: гаек, резьбовых вставок, шпилек, которые закрепляются с помощью сварки, пайки или прессования. Это приводит к дополнительным затратам труда, материальных и энергетических ресурсов. Поиск путей снижения трудоемкости и затрат при изготовлении узлов крепления в тонкостенных деталях привел к появлению новой технологии обработки металлов давлением, основанной на использовании теплоты, выделяющейся при трении, которая позволяет осуществить формообразование крепежного элемента непосредственно в теле детали - пластическому сверлению.

Рисунок - Последовательность операций пластического сверления и нарезания резьбы в просверленном отверстии Большая проблема при соединении тонкостенных элементов состоит в слишком малой длине резьбы в их теле (1-2 витка).Как правило это не обеспечивает достаточной прочности крепежа. До недавнего времени проблема решалась путем применения заклепочных,приварных,запресованных гаек. Недостатки данных видов крепления известны всем,кто с ними работает.

|