Полотно ножовочное

Полотно ножовочное— многолезвийный инструмент в виде полосы с рядом зубьев, не выступающих одно над другим, предназначенный для отрезания или прорезания пазов при поступательном главном движении резания, рисунок 152.Ножовочные полотна применяют как в ножовках по металлу так и в ленточно - пильных станках. Аналогичную роль выполняют и пильные диски, рисунок 153.

Рисунок 152 - Полотно ножовочное машинное по металлу

Рисунок 153 - Диск пильный с твёрдосплавными пластинами

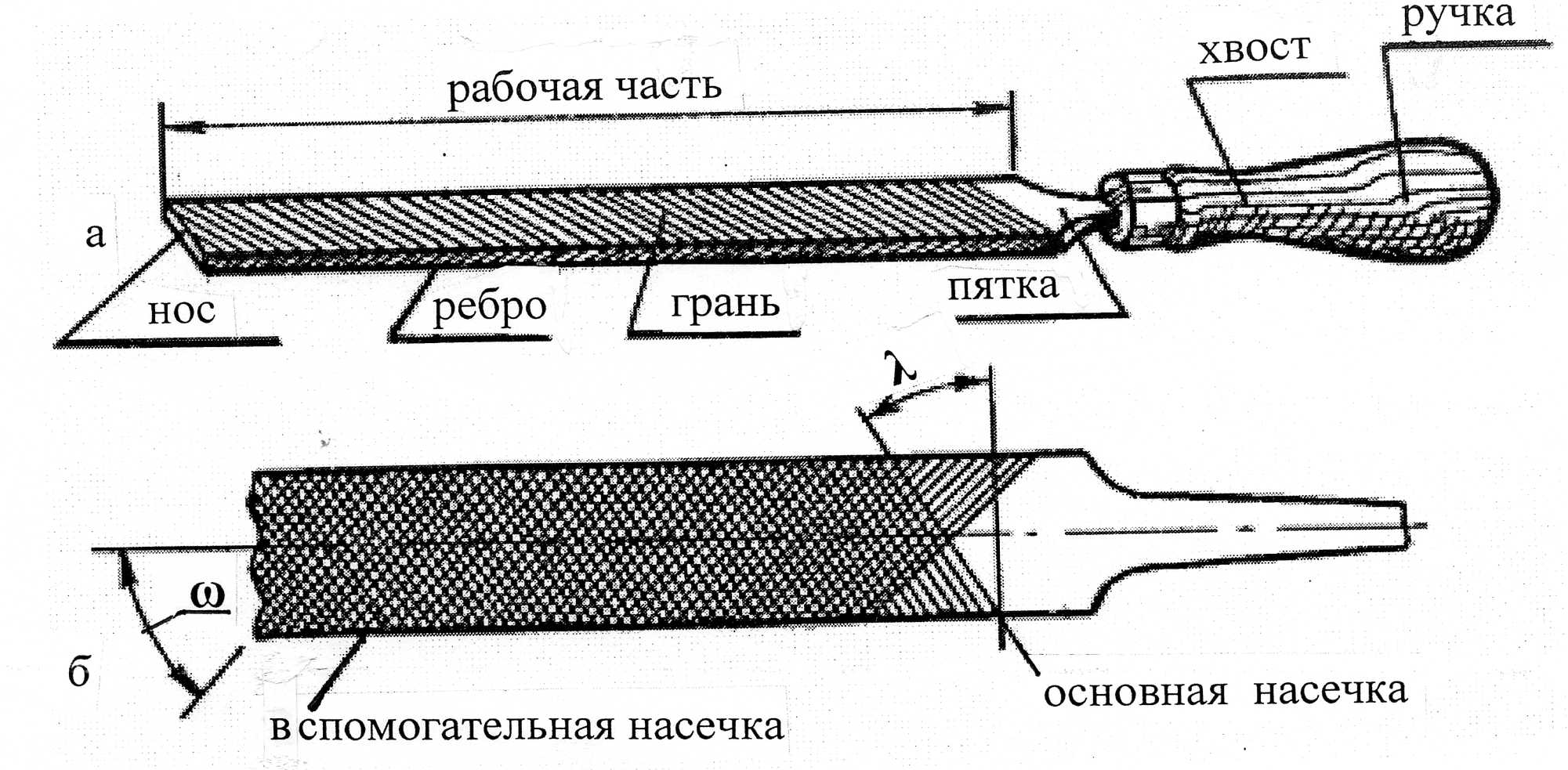

1.9 Напильники Напильник - многолезвийный инструмент с множеством рядов относительно мелких лезвий, работающих при поступательном или вращательном главном движении резания и движении подачи в любом направлении. Напильник служит для выполнения слесарной операции - опиливания. Напильники должны иметь перекрестную (двойную) насечку, основную под углом λ = 650 и вспомогательную под углом ω = 450, рисунок 154. В зависимости от формы сечения напильники могут быть плоские, полукруглые, квадратные, трёхгранные, круглые, ромбические. Для опиливания мелких заготовок прямолинейной формы служат малогабаритные напильники – надфили (рисунок 155), а для опиливании криволинейных поверхностей - рифели.

Рисунок 154 - Насечки напильников: а - элементы напильника; б - виды насечки; λ – угол режущей кромки; ω – угол насечки зубьев По числу насечек (нарезок) на 10 мм длины напильники подразделяют на шесть классов. Насечки имеют номера от 0 до 5. Чем меньше номер насечки, тем больше расстояние между насечками и, соответственно, крупнее зуб. Напильники с насечками № 0 и 1служат для грубого опиливания, когда требуется удалить значительный слой металла. С насечками № 2 и 3 применяют для чистового опиливания, а с насечками № 4 и 5 для окончательной отделки изделия. Напильники с абразивным твёрдым слоем. Данная конструкция инструмента основана на том, что на металлическую заготовку детонационным способом наносят твёрдое абразивное покрытие (твёрдосплавное, металлокерамическое, керамическое и др.). Степенью абразивного действия которого управляют выбором толщины напылённого слоя, выбором дисперсности и материала напыляемых частиц, а также направлением детонационной обработки заготовок. При этом используется естественное свойство детонационных покрытий приобретать при многослойном напылении равномерный твердый шероховатый слой по всей обрабатываемой поверхности. Образцы инструмента (надфилей), полученные по данной технологии, приведены на рисунке 155.

Напильники с износостойким антисальниковым покрытием. При обработке мягких материалов (полимеров, пластичных металлов) возникает проблема быстрого засаливания рабочей поверхности. В этом случае эффективно использование твёрдых композиционных покрытий, имеющих высокую износостойкость и малый коэффициент трения в контакте с обрабатываемым материалом. К таким покрытиям относится, например, хром - алмазное покрытие, формируемое электрохимическим методом при введении в электролит хромирования суспензии ультрадисперсных алмазов. Подобные технологии широко применяются в настоящее время для повышения стойкости инструмента. Напильники с использованием сменных режущих пластин. Конструкция данного напильника включает сменные режущие пластины 1, закрепленные в посадочные места корпуса 2 винтами 3 (рисунки 156, 157). На хвостовике корпуса расположена рукоятка 4.

Сменные режущие пластины расположены в посадочных местах корпуса таким образом, что режущие кромки сменных режущих пластин, расположенных в соседних рядах, перекрывают друг друга (например, могут быть выполнены в шахматном порядке), причём посадочные места выполнены таким образом, что пластины располагаются в них под углом α к рабочей поверхности корпуса в диапазоне 1…40°, который выбирается в зависимости от твёрдости обрабатываемого материала (чем твёрже обрабатываемый материал – тем меньше угол наклона). 1.10 Щётки металлические Проволочные щётки изготавливают из проволоки (закалённой, закалённой и свитой в гофрированные пучки, не закалённой; низкоуглеродистой стали; цветных металлов). При большом числе оборотов используют агрессивные модели щёток - жгутовые дисковые, рисунок 158. Различная схема плетения жгута обеспечивает возможность применения щёток для обработки различных сварных швов, от корневого до облицовочного в полевых условиях. Диаметр щёток может быть от 30 до 500 мм, ширина рабочей поверхности от 15 до 300 мм. Неодинаков и диаметр проволоки, из которой изготавливают щётки: он варьируется от 0,1 до 0,3 мм.

Рисунок 158 - Щётка проволочная коническая жгутовая 1.10.1 Щётки для крацевания Крацевание - механическая обработка металлических изделий при помощи металлических щёток. Крацевание используют для декоративной отделки изделия, а также в качестве подготовительной операции очистки изделия перед дальнейшей обработкой. Крацевание может производиться вручную металлическими щётками различной жёсткости, либо с использованием механизмов (электроинструмент или станки с металлическими щётками). Крацевание жёсткими щётками позволяет получить матовую поверхность изделия, при обработке мягкими щётками - блестящую или полублестящую поверхность. На рисунках 158 - 160 показаны конструкции щёток для крацевания.

Рисунок 159 - Щётка крацовка чашечная

Рисунок 160 - Щётка крацовка кистевая 1.10.2 Щётки для обработки резанием медных и алюминиевых сплавов Щётка, показанная на рисунке 161, предназначена для обработки плоских и с большим радиусом поверхностей, и крепится с помощью конуса Морзе 2 в шпинделе станка. Резание осуществляется пучком проволок 1, запрессованных в гильзу 4. Гильзы устанавливаются в корпус 3.

Рисунок 161 - Щётка для обработки резанием медных и алюминиевых сплавов: 1- пучок проволок; 2 - конус Морзе; 3 - корпус щётки; 4 - гильза с закреплённым в ней пучком проволоки 1.10.3 Иглофреза

Иглофреза - многолезвийный режущий инструмент с сотнями режущих элементов, собранных в виде тела вращения из прямых и ровных по длине отрезков высокоуглеродистой стальной проволоки - игл с твёрдостью 60…63 HRC, с плотностью упаковки на рабочей поверхности 65…85 %. Каждая игла представляет собой микрорезец. Иглофреза (рисунок 162) предназначена для срезания дефектного напыленного слоя а также удаления: наплывов металла, окалины при подготовке заготовок к прокатке, заусенцев, ржавчины, окисных пленок и различных поверхностных дефектов.

а б Рисунок 162 - Иглофреза: а – общий вид; б - бескорпусная: 1- крышка; 2 - иглы; 3 - втулка

|